一种盾构机主驱动小齿轮液压装配平台及使用方法与流程

- 国知局

- 2025-01-10 13:38:37

本发明涉及一种盾构机主驱动小齿轮液压装配平台及使用方法,属于盾构机主驱动小齿轮检修。

背景技术:

1、目前,盾构机在各种地下隧道施工中广泛应用,其中主驱动小齿轮的安装质量及精度和后期维护直接影响设备的运行效率和工作寿命。当盾构机主驱动小齿轮在井下损坏时,其拆装和检修存在的主要问题有以下几点:1)当盾构机在井下时,主驱动小齿轮由轴向垂直于地面安装变为轴向平行于地面安装,且小齿轮一端为调心滚子轴承,在安装过程中磕碰或者震动均可导致轴承外环发生轴向偏移,大大增加了安装时的定位难度;2)传统拆卸安装时需使用手拉葫芦等吊具采用人工操作对主驱动小齿轮轴向及径向姿态进行调整,并使用敲击等方式对工件进行安装,易使工件磕碰划伤且费工费力,安装效率低下;3)由于吊装时主驱动小齿轮轴向无法有效固定,且安装时空间极为狭小,易在拆卸或者安装过程中发生重心失衡导致工件坠击,损伤其它工件并造成安全风险。因此,开发一种能够提升在井下横向装配主驱动小齿轮安装精度和效率并保证装配安全性的工装显得尤为重要。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术存在的缺陷,提供一种盾构机主驱动小齿轮液压装配平台及使用方法,提高拆装和检修效率,保障人员和设备安全。

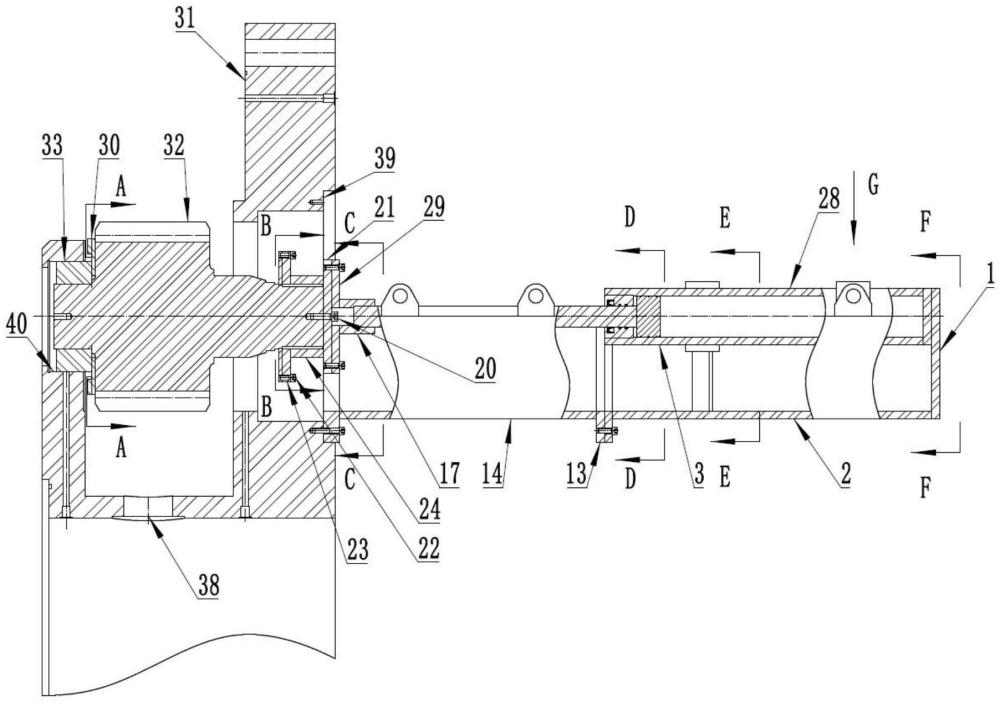

2、为解决这一技术问题,本发明提供了一种盾构机主驱动小齿轮液压装配平台,包括小齿轮装载平台、抓持套和小齿轮调节装置,小齿轮的一端设有小齿轮固定轴,另一端设有小齿轮花键轴;小齿轮固定轴上设有小齿轮轴承,小齿轮轴承与小齿轮之间设有小齿轮调节装置;所述抓持套包括小齿轮紧固法兰、夹板紧固法兰、夹板连接管和夹板,小齿轮紧固法兰焊接在夹板连接管一侧的端面上,夹板紧固法兰一侧端面焊接在夹板连接管与小齿轮紧固法兰相对的端面上,通过夹板螺钉将夹板紧固法兰与夹板把合;通过连接法兰螺钉将油缸连接法兰与小齿轮紧固法兰把合;所述小齿轮装载平台包括端板、油缸座弧板、油缸、油缸座连接法兰、小齿轮座连接法兰、小齿轮座弧板、连接套筒和油缸连接法兰,所述油缸座连接法兰与小齿轮座连接法兰通过油缸座连接螺钉连接;小齿轮设置在小齿轮座弧板上,所述小齿轮花键轴沿轴向穿入小齿轮紧固法兰、夹板紧固法兰和夹板连接管,夹板紧固法兰与小齿轮花键轴啮合;小齿轮连接螺钉沿小齿轮紧固法兰中心通孔旋入小齿轮吊装孔并紧固;夹板沿小齿轮花键轴径向插入小齿轮退刀槽,使夹板的螺纹孔与夹板紧固法兰通孔对齐,夹板螺钉沿夹板紧固法兰通孔旋入夹板螺纹孔并紧固;操作油缸使油缸连接法兰靠近小齿轮紧固法兰,通过连接法兰螺钉将油缸连接法兰与小齿轮紧固法兰连接;油缸使小齿轮缓慢向前移动,当靠近大齿圈时,停止移动并使用工具夹住连接套筒对小齿轮周向角度进行调节,与大齿圈内齿处于啮合位置时,继续向前移动并使小齿轮轴承进入驱动箱小齿轮座中至安装到位。

3、所述小齿轮紧固法兰、夹板紧固法兰和夹板连接管的内径尺寸根据不同小齿轮花键轴的直径调节确定,且夹板紧固法兰内部齿圈与小齿轮花键轴的齿数和模数相匹配。

4、所述小齿轮调节装置包括垫板和固定磁石,垫板设置在小齿轮轴承与小齿轮的缝隙间,使用固定磁石将垫板吸附在小齿轮上。

5、所述小齿轮装载平台采用弧板式结构,能够有效收纳小齿轮,避免小齿轮的径向滑动;小齿轮装载平台座体为分段把合的一体式结构。

6、所述油缸为单级液压缸,使用盾构机自带的液压系统进行控制;油缸的缸体直径略小于油缸固定上弧板和油缸固定下弧板的直径,缸体长度略小于油缸座弧板;推进过程中,在驱动箱隔套连接法兰位置增加支撑来调节小齿轮轴承和驱动箱小齿轮座的位置。

7、所述小齿轮装载平台还包括油缸固定上弧板、连接板、吊耳、油缸固定角钢、油缸固定下弧板;所述油缸座弧板和小齿轮座弧板由钢板整圆卷制后切割为长方形弧板,小齿轮座弧板轴向长度根据小齿轮的长度确定;所述端板由两件直径不同的半圆形钢板拼接而成,其小圆直径与油缸的直径相同,大圆直径与油缸座弧板的外径相同;端板的大半圆焊接在油缸座弧板一侧端面上,油缸座连接法兰焊接在油缸座弧板与端板相对的另一侧端面上,小齿轮座连接法兰焊接在小齿轮座弧板一侧端面上,驱动箱连接法兰焊接在小齿轮座弧板与小齿轮座连接法兰相对的另一侧端面上,两件油缸固定下弧板布置在油缸座弧板内部半圆柱侧面上,一件靠近端板,另一件靠近油缸座连接法兰;所述油缸放置在两件油缸固定下弧板内圆面上,无杆一侧端面与端板平面贴合,油缸固定上弧板放置在油缸固定下弧板对应位置上,通过油缸固定螺钉和油缸固定螺母将油缸紧固;所述连接套筒较大一侧圆孔套入油缸活塞杆并焊接固定,油缸连接法兰焊接在连接套筒与油缸活塞杆相对的另一侧端面上,所述吊耳共八件,在油缸座弧板和小齿轮座弧板半圆柱的侧面剖面四角分别均匀焊接四件;油缸座连接法兰及小齿轮座连接法兰通过油缸座连接螺钉把合,驱动箱连接法兰与驱动箱通过驱动箱连接螺钉把合。

8、所述油缸座连接法兰和小齿轮座连接法兰为整圆环分割的圆环扇形钢板,其内径与油缸座弧板和小齿轮座弧板内径相同,其中油缸座连接法兰在其靠近外圆处加工八个通孔,小齿轮座连接法兰在与油缸座连接法兰通孔对应的分度圆直径和角度加工有八个螺纹通孔;所述驱动箱连接法兰为整圆环分割的圆环扇形钢板,其内径与小齿轮座弧板内径相同,在与驱动箱隔套连接法兰下半部分螺纹孔对应的分度圆直径和角度加工有八个通孔;连接套筒为圆柱形钢棒,其轴向中心设有阶梯型通孔,其中小圆直径与油缸连接法兰内孔直径相同,大圆直径略大于油缸活塞杆直径,其外圆滚花处理;所述油缸连接法兰为圆环形钢板,并在其靠近外圆处加工有十六个通孔;所述小齿轮紧固法兰为圆形钢板,并在其靠近外圆处加工有十六个螺纹通孔,螺纹通孔节圆直径与油缸连接法兰相同且均匀分布,其外圆直径与油缸连接法兰相同,钢板中心加工通孔。

9、所述夹板紧固法兰为圆环形钢板,并在其靠近外圆处加工有十六个通孔,其内孔加工齿圈,与小齿轮花键轴啮合;所述夹板连接管为圆形空心钢管,其内孔直径略大于小齿轮花键轴的最大直径,且其长度与夹板紧固法兰厚度之和等于小齿轮花键轴的长度;所述夹板为整圆分割为两件的圆环扇形钢板,分割前在其靠近外圆处加工有十六个螺纹通孔,其外圆直径与夹板紧固法兰相同,内圆直径略小于小齿轮退刀槽的直径;所述垫板为整圆分割为两件的圆环扇形钢板,其内径略小于小齿轮固定轴的直径,外径略大于小齿轮的最大直径,厚度略小于小齿轮与小齿轮轴承之间的间距;所述固定磁石为长方形永磁磁铁。

10、本发明还提供了一种上述所述的盾构机主驱动小齿轮液压装配平台的使用方法,包括如下步骤:

11、1)首先吊装小齿轮,使小齿轮固定轴朝向上方,热装小齿轮轴承至小齿轮固定轴到位,将两件垫板插入小齿轮轴承和小齿轮之间的缝隙使小齿轮轴承固定防止轴向偏移,通过两件固定磁石将两件垫板吸附在小齿轮上;

12、2)吊装小齿轮翻个,使小齿轮花键轴朝向上方,将小齿轮紧固法兰、夹板紧固法兰和夹板连接管沿小齿轮花键轴轴向穿入到底,夹板紧固法兰与小齿轮花键轴啮合,使用小齿轮连接螺钉沿小齿轮紧固法兰中心通孔旋入小齿轮吊装孔并紧固;

13、3)将两件夹板沿小齿轮花键轴径向插入小齿轮退刀槽,使夹板螺纹孔与夹板紧固法兰通孔对齐,取夹板螺钉沿夹板紧固法兰通孔旋入夹板的螺纹孔并紧固;

14、4)将吊耳、小齿轮座连接法兰、小齿轮座弧板和驱动箱连接法兰焊接件横向吊运至驱动箱隔套连接法兰处、并将驱动箱连接法兰的八处通孔与驱动箱隔套连接法兰下半部分螺纹孔对齐,然后通过驱动箱连接螺钉沿驱动箱连接法兰通孔旋入驱动箱隔套连接法兰下半部分的螺纹孔并紧固;

15、5)将端板、油缸座弧板、油缸、油缸固定上弧板、连接板、吊耳、油缸固定螺钉、油缸固定螺母、油缸固定角钢、油缸固定下弧板、油缸座连接法兰、连接套筒和油缸连接法兰组件吊运至小齿轮座连接法兰处、并将油缸座连接法兰的八处通孔与小齿轮座连接法兰螺纹孔对齐,然后通过油缸座连接螺钉沿油缸座连接法兰通孔旋入小齿轮座连接法兰的螺纹孔并紧固;

16、6)吊运小齿轮至小齿轮座弧板上,小齿轮花键轴一侧朝向油缸,操作油缸使油缸连接法兰靠近小齿轮紧固法兰,转动小齿轮使油缸连接法兰通孔与小齿轮紧固法兰螺纹孔对齐,然后使用连接法兰螺钉沿油缸连接法兰通孔旋入小齿轮紧固法兰的螺纹孔并紧固;

17、7)操作油缸使小齿轮缓慢向前移动,当靠近大齿圈时,停止移动并使用工具夹住连接套筒、对小齿轮周向角度进行调节,与大齿圈内齿处于啮合位置时,继续向前移动并使小齿轮轴承进入驱动箱小齿轮座中,进入10mm后停止推进,通过驱动箱观察口取出固定磁石和垫板,继续推进至安装到位;

18、8)小齿轮安装完成后,依次拆下夹板螺钉、连接法兰螺钉、小齿轮连接螺钉、油缸座连接螺钉和驱动箱连接螺钉,将抓持套和小齿轮装载平台各零部件拆除,并重复1)-7)步骤,安装剩余小齿轮。

19、步骤2)中所述小齿轮紧固法兰、夹板紧固法兰和夹板连接管焊接件的内径大小根据不同小齿轮花键轴的直径调节,夹板紧固法兰内部齿圈根据小齿轮花键轴的齿数和模数进行调整;

20、步骤7)中所述油缸使用盾构机自带的液压系统进行控制;推进过程中,在驱动箱隔套连接法兰位置增加支撑来调节小齿轮轴承和驱动箱小齿轮座的位置,调节更加精确。

21、有益效果:本发明为一体式结构,整体性高,结构牢固,具有比较强的抗压、抗拉、抗变形效果,抓持套能够简便高效的对小齿轮进行固定,利用小齿轮装载平台对小齿轮进行兜纳和横向安装,便于主驱动检修工作的进行。使用本发明只需将小齿轮安装到本平台上,就能够快速地在洞内对小齿轮进行横向装配,减少了装配时所需人员数量,降低了横向安装时小齿轮姿态调整的难度,减少劳动时间的同时降低劳动强度,提高了维修效率、保障了复工工期,降低了成本。

本文地址:https://www.jishuxx.com/zhuanli/20250110/354430.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表