一种超厚铜层印刷电路板的制作方法及超厚铜层印刷电路板与流程

- 国知局

- 2025-01-10 13:45:42

本发明涉及印刷电路板制作,特别是指一种超厚铜层印刷电路板的制作方法及超厚铜层印刷电路板。

背景技术:

1、随着电子产品在新能源领域的广泛应用,印制电路板不仅要为电子元器件提供必要的电气连接以及机械制程,同时也被赋予更多的附加功能;而能够将电源集成、提供大电流、具备高可靠性的超厚铜层印刷电路板,逐渐成为印刷电路板行业研发的热门产品。超厚铜层印刷电路板能够提高电路的载流能力和散热性能,目前,超厚铜层印刷电路板的铜层普遍为10oz以上,甚至达到18oz、20oz以上,如此厚的铜层,给电路板的制作工艺带来挑战。

2、目前生产超厚铜层印刷电路板普遍采用的工艺为:以基板铜4oz开始,采用丝印阻焊油墨,然后每次增加1~2oz,以多次镀铜叠加的方式来实现超铜箔的制作。此工艺生产周期长、品质难以管控。以4oz增加到10oz为例,每次制作都需要经历:印阻焊、阻焊后固化、沉铜、板电、图形转移、蚀刻、退膜这7道工序,反复制作3-4次才能达到10oz的厚度要求;同时,在反复制作过程中,也相应成倍增加了品质隐患,无法满足产品快速迭代的市场需求。此工艺也无法实现20oz,甚至更厚铜层厚度的印刷电路板制作。

技术实现思路

1、本发明提供了一种超厚铜层印刷电路板的制作方法及超厚铜层印刷电路板,解决了超厚铜层印刷电路板制作周期长、线间距较大的问题。

2、为解决上述技术问题,本发明的技术方案如下:

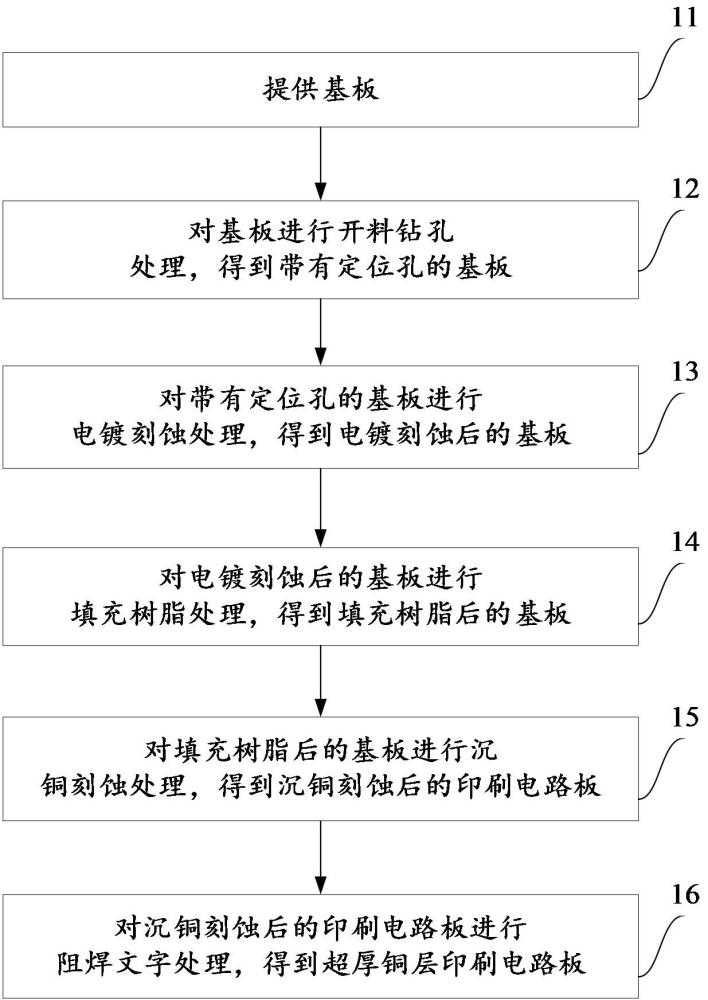

3、本发明实施例提供一种超厚铜层印刷电路板的制作方法,包括:

4、提供基板;

5、对所述基板进行开料钻孔处理,得到带有定位孔的基板;

6、对所述带有定位孔的基板进行电镀刻蚀处理,得到电镀刻蚀后的基板;

7、对所述电镀刻蚀后的基板进行填充树脂处理,得到填充树脂后的基板;

8、对所述填充树脂后的基板进行沉铜刻蚀处理,得到沉铜刻蚀后的印刷电路板;

9、对所述沉铜刻蚀后的印刷电路板进行阻焊文字处理,得到超厚铜层印刷电路板。

10、可选的,对所述基板进行开料钻孔处理,得到带有定位孔的基板,包括:

11、按预设切割参数,对所述基板进行切割开料处理,得到开料后的基板;

12、按预设钻孔参数,对所述开料后的基板钻定位孔,得到带有定位孔的基板。

13、可选的,对所述带有定位孔的基板进行电镀刻蚀处理,得到电镀刻蚀后的基板,包括:

14、按预设电路图,对所述带有定位孔的基板进行图形线路处理,得到带有线路的基板;

15、对所述带有线路的基板进行镀锡处理,得到镀锡后的基板;

16、对所述镀锡后的基板进行蚀刻处理,得到电镀刻蚀后的基板。

17、可选的,对所述电镀刻蚀后的基板进行填充树脂处理,得到填充树脂后的基板,包括:

18、使用真空填树脂机,在真空度为8000±100pa的条件下,对所述电镀刻蚀后的基板进行填充树脂处理,得到填充树脂后的基板。

19、可选的,对所述填充树脂后的基板进行沉铜刻蚀处理,得到沉铜刻蚀后的印刷电路板,包括:

20、对所述填充树脂后的基板进行钻孔处理,得到钻孔后的基板;

21、对所述钻孔后的基板进行磨板处理,得到磨板后的基板;

22、对所述磨板后的基板进行沉铜处理,得到沉铜后的基板;

23、对所述沉铜后的基板进行电镀蚀刻处理,得到沉铜刻蚀后的印刷电路板。

24、可选的,对所述沉铜后的基板进行电镀蚀刻处理,得到沉铜刻蚀后的印刷电路板,包括:

25、按预设电路图,对所述沉铜后的基板进行图形线路处理,得到带有线路的印刷电路板;

26、对所述带有线路的印刷电路板进行镀铜和镀锡处理,得到镀铜和镀锡后的印刷电路板;

27、对所述镀铜和镀锡后的印刷电路板进行蚀刻处理,得到沉铜刻蚀后的印刷电路板。

28、可选的,对所述沉铜刻蚀后的印刷电路板进行阻焊文字处理,得到超厚铜层印刷电路板,包括:

29、对所述沉铜刻蚀后的印刷电路板进行阻焊处理,得到阻焊处理后的印刷电路板;

30、对所述阻焊处理后的印刷电路板进行文字处理,得到文字处理后的印刷电路板;

31、对所述文字处理后的印刷电路板进行表面处理,得到表面处理后的印刷电路板;

32、对所述表面处理后的印刷电路板进行成型处理,得到超厚铜层印刷电路板。

33、可选的,对所述表面处理后的印刷电路板进行成型处理,得到超厚铜层印刷电路板,包括:

34、按预设切割参数,对所述表面处理后的印刷电路板进行激光切割处理,得到超厚铜层印刷电路板。

35、可选的,所述超厚铜层印刷电路板的制作方法,还包括:

36、按照预设测试条件对所述超厚铜层印刷电路板进行测试检验,得到合格的超厚铜层印刷电路板;所述预设测试条件包括:

37、热冲击测试条件,热冲击测试的温度为288±5℃,热冲击测试的时间为至少10s,热冲击测试的次数为至少3次;

38、冷热冲击测试条件,冷热冲击测试至少进行100次循环,每次循环包括:冷热冲击测试的第一温度为-40±1℃,第一冲击时间为至少30min;冷热冲击测试的第二温度为25±3℃,第二冲击时间为至少5min;冷热冲击测试的第三温度为125±1℃,第三冲击时间为至少30min;

39、高温放置测试条件,高温放置测试的温度为100~110℃,高温放置测试的时间为至少120h;

40、湿气放置测试条件,湿气放置测试的温度为60~65℃,湿气放置测试的湿度为90~95%,湿气放置测试的时间为至少120h。

41、本发明实施例还提供一种超厚铜层印刷电路板,所述超厚铜层印刷电路板由上述的方法制备而成。

42、本发明的技术方案至少包括以下效果:

43、本发明的上述方案通过提供基板;对基板进行开料钻孔处理,得到带有定位孔的基板;对带有定位孔的基板进行电镀刻蚀处理,得到电镀刻蚀后的基板;对电镀刻蚀后的基板进行填充树脂处理,得到填充树脂后的基板;对填充树脂后的基板进行沉铜刻蚀处理,得到沉铜刻蚀后的印刷电路板;对沉铜刻蚀后的印刷电路板进行阻焊文字处理,得到超厚铜层印刷电路板,缩短了超厚铜层印刷电路板的生产周期,实现了超厚铜层印刷电路板窄线间距线路制作,产品质量可控,降低了生产成本。

技术特征:1.一种超厚铜层印刷电路板的制作方法,其特征在于,包括:

2.根据权利要求1所述的超厚铜层印刷电路板的制作方法,其特征在于,对所述基板进行开料钻孔处理,得到带有定位孔的基板,包括:

3.根据权利要求1所述的超厚铜层印刷电路板的制作方法,其特征在于,对所述带有定位孔的基板进行电镀刻蚀处理,得到电镀刻蚀后的基板,包括:

4.根据权利要求1所述的超厚铜层印刷电路板的制作方法,其特征在于,对所述电镀刻蚀后的基板进行填充树脂处理,得到填充树脂后的基板,包括:

5.根据权利要求1所述的超厚铜层印刷电路板的制作方法,其特征在于,对所述填充树脂后的基板进行沉铜刻蚀处理,得到沉铜刻蚀后的印刷电路板,包括:

6.根据权利要求5所述的超厚铜层印刷电路板的制作方法,其特征在于,对所述沉铜后的基板进行电镀蚀刻处理,得到沉铜刻蚀后的印刷电路板,包括:

7.根据权利要求1所述的超厚铜层印刷电路板的制作方法,其特征在于,对所述沉铜刻蚀后的印刷电路板进行阻焊文字处理,得到超厚铜层印刷电路板,包括:

8.根据权利要求7所述的超厚铜层印刷电路板的制作方法,其特征在于,对所述表面处理后的印刷电路板进行成型处理,得到超厚铜层印刷电路板,包括:

9.根据权利要求1所述的超厚铜层印刷电路板的制作方法,其特征在于,还包括:

10.一种超厚铜层印刷电路板,其特征在于,所述超厚铜层印刷电路板由权利要求1至9任一项所述的方法制备而成。

技术总结本发明提供了一种超厚铜层印刷电路板的制作方法及超厚铜层印刷电路板,属于印刷电路板制作技术领域,解决了超厚铜层印刷电路板制作周期长、线间距较大的问题。该方法包括:提供基板;对基板进行开料钻孔处理,得到带有定位孔的基板;对带有定位孔的基板进行电镀刻蚀处理,得到电镀刻蚀后的基板;对电镀刻蚀后的基板进行填充树脂处理,得到填充树脂后的基板;对填充树脂后的基板进行沉铜刻蚀处理,得到沉铜刻蚀后的印刷电路板;对沉铜刻蚀后的印刷电路板进行阻焊文字处理,得到超厚铜层印刷电路板。该方案缩短了超厚铜层印刷电路板的生产周期,实现了超厚铜层印刷电路板窄线间距线路制作,产品质量可控,降低了生产成本。技术研发人员:王振兴,刘治华,刘晓平,龙娟娟受保护的技术使用者:深圳捷多邦科技有限公司技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/355077.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表