用湿式纺丝法连续制造包含无机填料粒子的生物降解性纤维材料的方法、以及用该方法制造的棉絮状的骨再生材料

- 国知局

- 2025-01-10 13:47:52

本发明涉及一种使用湿式纺丝法连续制造包含无机填料粒子的生物降解性纤维材料的方法、以及用该方法制造的棉絮状的骨再生材料。本发明还涉及用湿式纺丝法制造由包含无机填料的生物降解性纤维构成的无纺布的方法。

背景技术:

1、在骨再生医疗领域中,用聚乳酸作为基质与钙盐粒子(β型-磷酸三钙、硅溶出型碳酸钙、羟基磷灰石等)复合、并通过静电纺丝法(es)纤维化而成的材料被用作骨再生材料。骨再生材料一般多以块状或颗粒形状使用,用该方法纺丝而成的由生物降解性纤维构成的骨再生材料具有手术时的成形性好、能够解决从目的部位移动·脱落的担忧的优异特点。本发明的发明人们通过将采用es从喷嘴射出的生物降解性纤维用填满乙醇的收集容器接受、并将漂浮于乙醇液中的纤维回收·干燥,成功地实现了棉絮状化(us8853298)。棉絮状的骨再生材料在手术时能够容易地应对任何患部形状,因此在临床上是优良的材料。

2、作为生物降解性纤维的基质树脂,除了聚乳酸以外,还采用plga。plga是生物吸收性比聚乳酸高、且在fda被承认安全性的优异的生物降解性树脂。因此,近来采用plga作为基质与钙盐粒子复合并通过es来纤维化。plga通过乳酸与乙醇酸共聚而合成,且可以通过调整乳酸与乙醇酸的比率来控制生物降解性。在乳酸85%:乙醇酸15%的plga(85:15)与乳酸75%:乙醇酸25%的plga(75:25)中,plga(75:25)的分解性更高。另一方面,聚乳酸的乳酸中存在结晶性的l体和光学异构体即非晶性的d体,含d体的pdlla比不含d体而仅为l体的plla难结晶化、容易分解。因此,通过使含d体的pdlla与pga共聚,可以合成分解性比不含d体的plga(pllga)高得多的pdllga。

3、es可以在纺丝原液中含有成为骨形成因子的无机填料粒子来进行纤维化,因此作为制造由生物降解性纤维构成的骨再生材料的方法是优异的方法。但是,es需要用于此的特别设备,制造成本高。而且,为了通过es来纺丝,需要无机粒子在纺丝原液中均匀分散,因此,为了将包含大量无机填料粒子的纤维纺丝,在纺丝原液的制造中需要进行混炼等工序,这进一步提高了制造成本。另外,es是使施加了高电压的纺丝原液从喷嘴射出、使其电场飞行来进行纤维化的方法,因此,如果采用分子量低的pdllga,则难以维持纤维形状,其结果是难以进行采用pdllga的生物降解性纤维纺丝。

4、本发明的发明人们除了棉絮状的骨再生材料以外,还开发出使用了采用es制造的无纺布的细胞培养基材(美国专利号6602999、6639035),并且判明了采用es制造的无纺布中,纤维所含的无机粒子在纤维表面露出而发挥出良好的细胞粘接性,可以用作为优异的三维细胞培养基材。但是,其也存在采用es而随之产生的同样问题。

5、现有技术文献

6、专利文献

7、专利文献1:美国专利号8853298号专利公报

8、专利文献2:美国专利号6602999号专利公报

技术实现思路

1、发明所要解决的技术问题

2、作为将包含无机填料粒子的生物降解性纤维纺丝的方法,除了es以外,还可以采用湿式纺丝法。在将生物降解性树脂用良溶剂溶解而成的溶液中投入无机填料粒子进行搅拌并使其分散来制备纺丝原液,将这样制备的纺丝原液注入纺管中并从喷嘴压出来喷出纺丝原液以使其以纤维状射出到填满不良溶剂的收集容器中,籍此能够将不良溶剂中包含无机填料粒子的复合生物降解性纤维纺丝。

3、湿式纺丝法中,通过将从喷嘴以纤维状射出的纺丝原液入射到不良溶剂中而使纺丝原液所含的良溶剂在不良溶剂中脱离来进行纤维化,但若良溶剂渗透到不良溶剂中的速度过慢,则从喷嘴射出的纺丝原液难以在不良溶剂中纤维化。相反,如果良溶剂渗透到不良溶剂中的速度过快,则纺丝原液会在喷嘴处产生堵塞。特别是在纺丝原液中包含大量无机粒子的情况下,纺丝原液容易在从喷嘴的狭窄喷出口向不良溶剂射出的部分处产生堵塞。

4、解决技术问题的手段

5、为了解决上述技术问题而实现高效的湿式纺丝,本发明的发明人们反复进行了深入研究,结果想到在湿式纺丝装置的收集容器中使用上下两层填满溶解度不同的两种不良溶剂的方法。即,发现通过将投入相对于试样(无机粒子和生物降解性树脂)大致相同量的良溶剂而制备的纺丝原液从湿式纺丝装置的喷嘴的喷出口压出到收集容器中,将从喷嘴的喷出口压出的纺丝原液以纤维状入射到与良溶剂的溶解度参数的差异小的第一不良溶剂中,接着使上述以纤维状入射的纺丝原液入射到与上述良溶剂的溶解度参数的差异大于第一不良溶剂的第二不良溶剂中,从而可以将包含大量无机粒子的纤维纺丝。

6、根据上述发现,本发明的发明人们完成了以下发明:

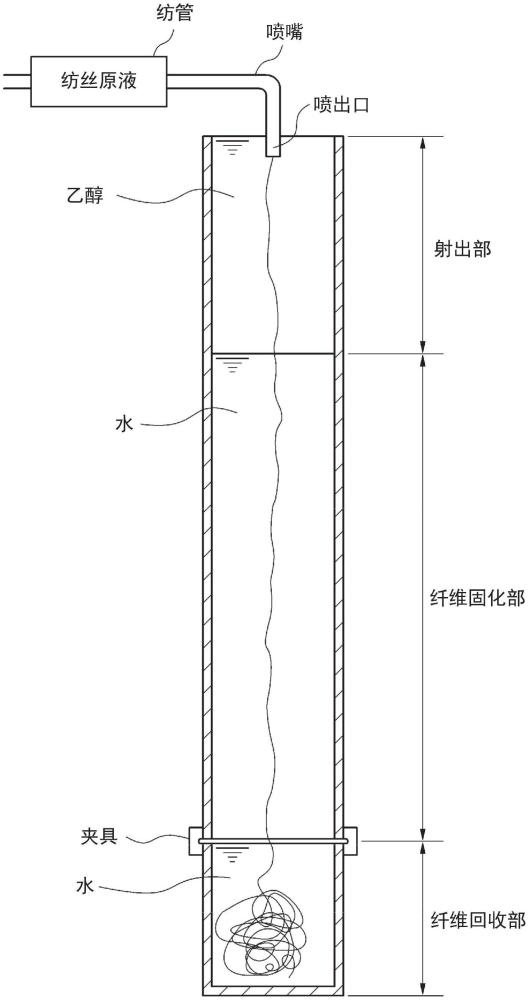

7、一种用湿式纺丝法制造包含无机填料粒子的生物降解性纤维的方法,其是用湿式纺丝法制造包含无机填料粒子的生物降解性纤维的方法,其中,

8、将无机填料粒子与生物降解性树脂以重量比50-80:50-20的比例混合而成的混合物投入到混合容器中,

9、将相对于所述混合物为规定量的良溶剂投入到所述混合容器中,使所述生物降解性树脂溶解于所述良溶剂中进行搅拌,由此制备所述无机填料粒子分散于溶液中的纺丝原液,

10、将所述制备的纺丝原液填充到湿式纺丝装置的纺管中,

11、将填充在所述纺管中的所述纺丝原液从具有规定直径的入射针的喷出口向垂直下方以规定的压出速度压出而射出到具有规定高度的筒状的收集容器中,在所述收集容器中,溶解度参数值相对于所述良溶剂具有第一偏离度的第一不良溶剂和比重大于所述第一不良溶剂且溶解度参数值相对于所述良溶剂具有大于所述第一偏离度的第二偏离度的第二不良溶剂填满上下两层,

12、从所述喷嘴的喷出口压出的纺丝原液藉由自重以纤维状入射到所述收集容器中的所述第一不良溶剂中,以纤维状入射到所述第一不良溶剂的液体中的纺丝原液的表面通过所述良溶剂的脱离和所述第一不良溶剂的侵入的相互扩散而固化,

13、接着,所述表面已固化的纤维状纺丝原液藉由自重连续入射到填满所述收集容器的所述第一不良溶剂之下的所述第二不良溶剂中,

14、入射到所述第二不良溶剂中的所述纤维状纺丝原液在所述第二不良溶剂中通过使得所述良溶剂的脱离和第二不良溶剂的侵入的相互扩散进行到纺丝原液的内部来进一步固化而纤维化,所述固化后的纤维在所述第二不良溶剂中成为纤维彼此不粘接的连续长纤维而漂浮堆积于所述收集容器底部,将堆积于所述收集容器底部的纤维从所述收集容器取出并使其干燥。

15、本发明的发明人们还完成了以下发明:

16、一种棉絮状的骨再生材料,其是用湿式纺丝法制造的棉絮状的骨再生材料,其中,所述棉絮状的骨再生材料通过以下工序制造:

17、将钙盐粒子与生物降解性树脂以重量比50-80:50-20的比例混合而成的混合物投入到混合容器中,

18、将相对于所述混合物为规定量的良溶剂投入到所述混合容器中,使所述生物降解性树脂溶解于所述良溶剂中进行搅拌,由此制备所述钙盐粒子分散于溶液中的纺丝原液,

19、将所述制备的纺丝原液填充到湿式纺丝装置的纺管中,

20、将填充在所述纺管中的所述纺丝原液从具有规定直径的入射针的喷出口向垂直下方以规定的压出速度压出而射出到具有规定高度的筒状的收集容器中,在所述收集容器中,溶解度参数值相对于所述良溶剂具有第一偏离度的第一不良溶剂和比重大于所述第一不良溶剂且溶解度参数值相对于所述良溶剂具有大于所述第一偏离度的第二偏离度的第二不良溶剂填满上下两层,

21、从所述喷出口压出的纺丝原液以纤维状入射到所述收集容器中的所述第一不良溶剂中,以纤维状入射到所述第一不良溶剂的液体中的纺丝原液的表面通过所述良溶剂的脱离和所述第一不良溶剂的侵入的相互扩散而固化,

22、接着,所述表面已固化的纤维状纺丝原液连续入射到填满所述收集容器的所述第一不良溶剂之下的所述第二不良溶剂中,

23、入射到所述第二不良溶剂中的所述纤维状纺丝原液在所述第二不良溶剂中通过使得所述良溶剂的脱离和第二不良溶剂的侵入的相互扩散进行到纺丝原液的内部来进一步固化而纤维化,所述固化后的纤维在所述第二不良溶剂中成为纤维彼此不粘接的连续长纤维而漂浮堆积于所述收集容器底部,

24、将堆积于所述收集容器底部的纤维从所述收集容器取出并使其干燥。

25、本发明的发明人们还完成了以下发明:

26、一种用于改良的湿式纺丝法的湿式纺丝法装置,其是用于改良的湿式纺丝法的湿式纺丝法装置,其中,所述装置具备:

27、注入纺丝原液的纺管,所述纺丝原液通过以无机填料粒子50-80重量%和生物降解性树脂50-20重量%的比率将两者投入混合容器、并使它们溶解于良溶剂中进行搅拌来制备,

28、连接至所述纺管的端部且在前端具有喷出口的喷嘴,以及

29、具有规定高度的筒状的收集容器;

30、所述收集容器具备:

31、射出部,其用于将从所述喷嘴的喷出口压出的纺丝原液入射到第一不良溶剂中并使其通过,

32、邻接于所述射出部之下的纤维固化部,其使得通过所述射出部的纺丝原液入射到比重大于所述第一不良溶剂且溶解度参数值相对于所述良溶剂的偏离度大于所述第一不良溶剂的第二不良溶剂中而固化,

33、邻接于所述纤维固化部之下的纤维回收部,其用于使得通过所述纤维固化部而固化后的纤维以棉絮状漂浮堆积于所述收集容器底部来回收,

34、所述纤维固化部和所述纤维回收部以能够分离的方式连接,在所述固化后的纤维漂浮堆积于所述纤维回收部底部之后,将所述纤维回收部从所述纤维固化部分离,从而能够回收堆积于所述收集容器底部的纤维。

35、优选地,良溶剂相对于所述无机填料粒子与生物降解性树脂的混合物的添加量被调整为以下量:在所述纺管内无机填料粒子在溶液中不沉降而均匀扩散、且能够通过将纺丝原液从所述入射针压出到不良溶剂中而在不良溶剂中纤维化的量。

36、优选地,所述β-tcp粒子的粒径为0.4~5μm。

37、优选地,所述纺丝原液通过加入相对于粒径为3~5μm的β-tcp粒子与pdllga树脂以重量比50-80:50-20的比例混合而成的混合物1以重量比计为0.7~1.3的量的丙酮进行溶解来制备。

38、优选地,所述纺丝原液通过加入相对于粒径为0.3~0.5μm的β-tcp粒子与pdllga树脂以重量比50-80:50-20的比例混合而成的混合物1以重量比计为1.15~1.40的量的丙酮进行溶解来制备。

39、优选地,加入所述收集容器中的第一不良溶剂与第二不良溶剂的界面的位置设定为接近喷嘴的喷出口的位置。如果从入射针的喷出口以纤维状射出的纺丝原液通过与良溶剂的溶解度参数的差异小的第一不良溶剂的距离长,则从喷嘴的喷出口入射的纤维容易在中途被撕断,因此,通过使第一不良溶剂与第二不良溶剂的界面的高度位置位于接近喷嘴的喷出口的位置,可以防止入射的纤维在中途被撕断,能够作为一根连续的纤维而堆积于收集容器底部。

40、优选地,无机填料粒子采用磷酸钙粒子,更优选采用β-tcp粒子。此外,含银的β-tcp具有抗菌性因而是有利的。

41、优选地,本发明的湿式纺丝装置的筒状的收集容器的高度为50~100cm,从上到下依次划分为射出部、纤维固化部和纤维回收部。从喷嘴的喷出口以纤维状压出的纺丝原液藉由其自重而通过射出部中的第一不良溶剂,然后入射到纤维固化部的第二不良溶剂中,通过纤维固化部后,导入同样填满第二不良溶剂的纤维回收部中,以棉絮状漂浮堆积于收集容器底部。通过将收集容器的纤维回收部从纤维固化部分离,将堆积于收集容器底部的棉絮状纤维从收集容器取出并回收并使其干燥,从而可以得到棉絮状的骨再生材料。

42、优选地,良溶剂采用丙酮,第一不良溶剂采用乙醇,第二不良溶剂采用水。

43、优选地,良溶剂采用丙酮,第一不良溶剂采用丙酮和水的混合溶液,第二不良溶剂采用水。

44、优选地,良溶剂采用氯仿,第一不良溶剂采用乙醇,第二不良溶剂采用水。

45、优选地,第二不良溶剂采用纯水。如果总溶剂(良溶剂、第一不良溶剂、第二不良溶剂的全部)含氯,则在含银的β-tcp的情况下有可能会与所含的银反应而生成agcl,因此优选不含氯的溶剂。

46、优选地,所述生物降解性纤维包含50-80重量%的无机填料粒子,更优选60-70重量%。湿式纺丝法通过将树脂与填料粒子混合并用有机溶剂溶解而制备的纺丝原液从纺管压出来纺丝,因此能够容易地制备包含大量无机填料粒子的纺丝原液。es中使用纺丝时的浆液粘性低的浆液,因此必需预先将无机填料粒子的分散性提高很多,为使大量填料粒子均匀分散于溶液中而必需特别的工序(例如:混炼),但在湿式纺丝法中,由于使用比es粘性高的浆液,所以不必进行这种特别的工序,只要通过搅拌使粒子分散于溶液中即可。这是因为,填埋粒子间的聚合物液的流动性变低,能够防止凝聚。

47、优选地,无机填料粒子采用磷酸钙粒子,更优选采用β-tcp粒子。生物降解性树脂与体液接触而分解,则β-tcp粒子溶出,进而β-tcp溶解,钙离子、磷离子溶出,促进由骨吸收置换而产生的骨形成。

48、优选地,β-tcp粒子采用含银离子的β-tcp粒子。随着从生物降解性纤维溶出的β-tcp粒子溶解,β-tcp粒子中所含的银离子溶出并发挥抗菌性。

49、优选地,湿式纺丝装置的喷嘴的入射针采用27g(内径0.19±0.02mm、外径0.41±0.01mm)或22g(内径0.41±0.03mm、外径0.72±0.02mm),由此纺丝的纤维的外径为80~200μm。更优选地,湿式纺丝装置的喷嘴的注射针采用27g,纺丝纤维的外径为100~150μm。在发明人们另外进行的实验中,在将22g用于喷嘴的入射针的情况下,以树脂浓度16.7~20.5重量%、压出速度3ml/h可以良好地纺丝,但在树脂浓度为15.3重量%时粘性低、无机粒子在纺管内容易沉降而成为不均质的纤维。在树脂浓度为26.5重量%时则粘性高,不容易压出。用22g压出的纤维既粗又脆。另一方面,喷嘴的粗细采用27g时则适宜树脂浓度范围会变得更窄,但以纺丝原液的树脂浓度为20重量%、压出速度为3ml/h,可以良好地纺丝。纤维的直径比采用22g的情况要细且脆感少,可以得到作为产品更优异的纤维。

50、与es法不同,湿式纺丝法通过单纯地压出纺丝原液而从喷嘴喷出,因此纺丝原液的树脂浓度可以根据喷出速度和纤维的粗细相对自由地设定,但纺丝原液的适宜树脂浓度根据喷嘴的粗细而变化。

51、优选地,将金属或塑料制的网沉入收集容器的纤维回收部底部,使湿式纺丝成的纤维堆积于其上,将该网拉起则由于纤维仍然柔软而成为无纺布状或棉絮状,将其直接浸水后则会保持该状态而凝固。

52、优选地,在收集容器的底部设置卷绕器具,用卷绕器具卷绕通过第二不良溶剂而堆积的纤维。通过加快卷绕器具的卷绕速度,可以得到纤维方向一致的无纺布。

53、发明效果

54、本发明中,试样(无机粒子与生物降解性树脂)和良溶剂的量被调整为试样的粒子在良溶剂中不沉降而均匀扩散、并且能够将从喷出口压出的纺丝原液在不良溶剂中纤维化的量,因此能够使用湿式纺丝装置在商业基础上将生物降解性纤维纺丝。

55、本发明湿式纺丝方法中,从喷嘴的喷出口向不良溶剂中以纤维状压出的纺丝原液在树脂溶液(聚乳酸的比重为1.24)中包含大量无机粒子(β-tcp的比重为3.14g/cm3),因此,其藉由纺丝原液的自重而在不良溶剂(乙醇的比重为0.8左右,水的比重为1)中向下方沉降并依次通过第一不良溶剂和第二不良溶剂,在沉降的过程中逐渐纤维化、堆积于收集容器底部,从而可以将堆积的纤维回收。

56、在本发明的湿式纺丝法装置的填满收集容器的纤维固化部的第二不良溶剂的比重大于其上的填满射出部的第一不良溶剂,因而藉由比重的差异而以第二不良溶剂上浮着第一不良溶剂的状态形成双层。因此,通过将纺丝原液从装置的喷出口向第一不良溶剂射出,能够使得以纤维状射出的纺丝原液藉由自重而依次通过溶解度参数不同的第一不良溶剂和第二不良溶剂,因而能够在该过程中使纺丝原液逐渐固化而纤维化。但是,在第一不良溶剂采用乙醇、第二不良溶剂采用水的情况下,由于乙醇是亲水性的,因此如果在搅拌后水配位于亲水基团周围,则水会包围乙醇分子而混合。所以,优选通过在水上缓慢注入乙醇,来使得水不会配位于乙醇的亲水基团周围,藉由比重的差异产生分离的状态。

57、本发明的优选实施方案中,用于纺丝原液固化的第二不良溶剂(例如:水)的比重大于良溶剂(例如:丙酮),因此从纤维脱离的良溶剂(例如:丙酮)不会立即浮向上方而贮留于固化后的纤维附近。其结果是,良溶剂从纤维脱离后漂浮于纤维附近,从而不会溶解固化后堆积于收集容器底部的纤维,因此堆积的纤维不会相互附着,能够从收集容器以棉絮状回收。

58、本发明中所用的生物降解性树脂不需要通过选择对溶剂的溶解性高的树脂来采用溶解力高的氯系溶剂(例如:氯仿)作为用于制备纺丝原液的良溶剂,可以使用非氯系溶剂(例如:丙酮)。

59、由本发明的一个实施方式的湿式纺丝法制造的生物降解性纤维的纤维长度长,可以将大致一根连续的纤维堆积成棉絮状来回收。如此堆积回收的棉絮状的骨再生材料与由es制造的棉相比,纤维与纤维之间的间隔宽,具有用于使细胞渗入纤维间进行纤维粘接来增殖的宽大微细环境。

60、由本发明的湿式纺丝法制造的生物降解性纤维与由es纺丝的纤维相比,纤维表面的孔数少,具有致密的截面结构,形状维持性优异。

61、由本发明的湿式纺丝法制造的生物降解性纤维具有扁平的截面形状,细胞的粘接性优异。

62、本发明的湿式纺丝法与es法不同,是对纺丝原液施加物理力而从纺管向喷出口压出的方法,因此纺丝原液中的填料粒子的含量自由度高。通过含有50重量%、更优选60重量%、进一步优选70重量%的磷酸钙,粒子在纤维表面形成凹凸结构。纤维表面具有凹凸结构则适于细胞粘附。

63、由本发明的湿式纺丝法制造的由pdllga树脂纤维构成的棉絮状的骨再生材料在植入体内后,pdllga在体内溶解,局部ph值降低,形成酸性环境。其结果是,在酸性环境下β-tcp溶解,微量的钙离子和磷酸离子溶出缓释,有助于促进骨形成。

64、在由本发明的湿式纺丝法制造的生物降解性纤维中含有含银离子的β-tcp粒子作为填料时,生物降解性树脂在体内溶解,ph值降低,β-tcp填料在酸性的环境下溶解,其结果是,β-tcp粒子中所含的银离子溶出而发挥抗菌性。由此,通过组合使用由本发明的湿式纺丝法制造的pdllga纤维和含银离子的β-tcp粒子,能够实现将骨再生材料埋植于体内后的术后后期的抗菌性发挥。

65、本发明的湿式纺丝法中,用作为有机溶剂的丙酮不含氯,因此即使与银接触也不会生成氯化银。其结果是,β-tcp粒子中所含的ag离子不会形成agcl,而是以ag离子存在,因此能够发挥出ag离子的抗菌性。而且,也不会因生成agcl而受光变黑。

66、由本发明的湿式纺丝法纺丝的生物降解性纤维中,所包含的无机粒子在纤维表面未被树脂覆盖地露出而形成凹凸形状,因此在给与人体时发挥出优异的细胞粘接性。

本文地址:https://www.jishuxx.com/zhuanli/20250110/355299.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表