集成式整车热管理系统及其控制方法与流程

- 国知局

- 2025-01-17 12:49:43

本发明涉及集成式整车热管理系统及其控制方法,新能源汽车领域,尤其涉及到一种应用于纯电动商用车的集成式、模块化的整车热管理系统及其控制方法。

背景技术:

1、纯电动汽车是指以车载电源为动力,用电机驱动车轮行驶。不同于传统的内燃气汽车,纯电动汽车无内燃气,相应的增加了电池。电池作为车载储能系统,为动力电机驱动提供电能,同时可将动力电机回馈电能进行存储。传统内燃机汽车的驾驶室取暖通常使用发动机余热,即将发动机冷却液引入到驾驶室水暖箱,通过空调风机为驾驶提供暖风;驾驶室制冷通过发动机机载机械空调压缩机为蒸发箱提供低温冷媒,通过空调风机为驾驶室提供冷风。

2、纯电动汽车与传统内燃机汽车相比无发动机,其驾驶室暖风箱无热水源,同时机械空调压缩机无动力源,传统的驾驶室制冷制热系统无法使用。同时电池最佳使用温度在20-30℃范围内,受环境温度、自身充放电温升等影响,电池温度可能便宜最佳使用温度,需要进行电池加热或冷却。常规纯电动汽车使用ptc加热器用于驾驶室取暖,使用电动空调压缩机用于驾驶室制冷;电池通常采用自然冷却、强制液冷或单独的空调压缩机制冷的方式进行冷却,使用内置ptc加热膜进行加热。常规方案下,驾驶室内直接使用ptc加热器,受空气比热容影响,加热均匀性差,同时高压线布置在驾驶室内相对不安全。常规ptc加热膜进行电池加热其可靠性相对较差、加热温差大;自然冷却、强制液冷或单独的空调压缩机制冷容易出现冷却效率低、系统成本高等缺点。

技术实现思路

1、针对常规纯电动汽车整车热管理系统安全性差、集成度低、效率低等问题,本发明其具有模块化、集成式、高效率、高安全性的整车级热管理系统,可实现驾驶室取暖及制冷、电池的加热及冷却,其具有集成度高、安全性好、结构紧凑、工艺性好等特点,特别适用于纯电动卡车、客车等车辆。

2、为解决上述问题,本发明所采取的技术方案是:

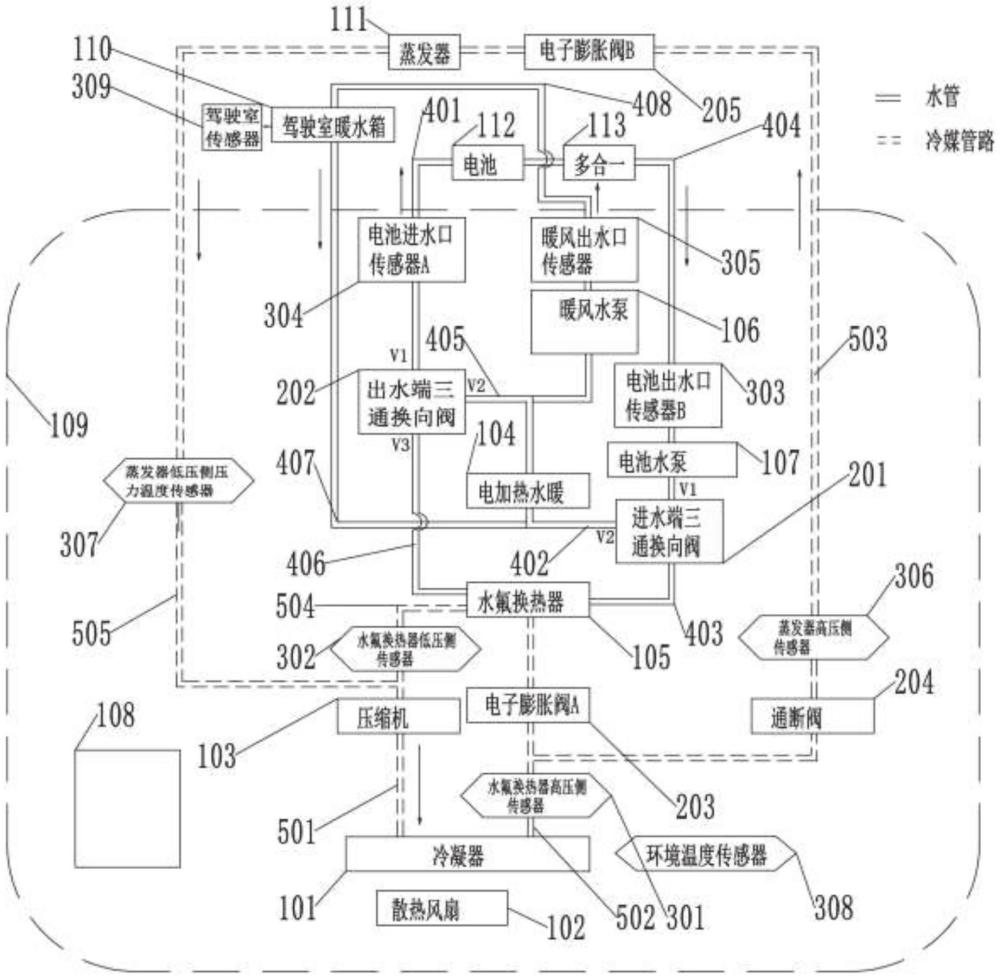

3、一种集成式整车热管理系统,包括结构箱体;在结构箱体上设置有处理器件;处理器件电连接传感器单元,处理器件电连接执行单元;

4、执行单元包括循环水路单元及循环冷媒单元;

5、在循环水路单元及循环冷媒单元之间设置有水氟换热器,进行热交换。

6、作为上述技术方案的进一步改进:

7、循环水路单元包括电加热水暖、暖风水泵、电池水泵、进水端三通换向阀、出水端三通换向阀、

8、电池进水管、电池进水三通至电加热水暖管、电池进水三通至水氟换热器管、电池出水管、电池出水三通至电加热水暖管、电池出水三通至水氟换热器管、驾驶室暖风出水管、驾驶室暖风进水管;

9、电池出水管的一端连接进水端三通换向阀的v1口,另一端与系统所匹配的电池112的出水口相连;电池进水管的一端连接出水端三通换向阀的v1口,另一端与系统所匹配的电池112的进水口相连;

10、进水端三通换向阀的v2口、v3口分别通过电池进水三通至电加热水暖管、电池进水三通至水氟换热器管与电加热水暖、水氟换热器相连;

11、出水端三通换向阀的v2口、v3口分别通过电池出水三通至电加热水暖管、电池出水三通至水氟换热器管与所述电加热水暖、水氟换热器相连;所述进水端三通换向阀、出水端三通换向阀均为两位三通阀。

12、循环冷媒单元包括冷凝器、压缩机、通断阀、电子膨胀阀、

13、压缩机至冷凝器冷媒管、冷凝器至膨胀阀冷媒管、冷凝器至蒸发器冷凝管、水氟换热器至压缩机冷媒管及蒸发器至压缩机冷媒管;

14、电子膨胀阀包括电子膨胀阀a及电子膨胀阀b;

15、冷凝器配有散热风扇;

16、压缩机的出口端与冷凝器通过压缩机至冷凝器冷媒管相连;冷凝器与电子膨胀阀a通过冷凝器至膨胀阀冷媒管相连;通断阀串联在冷凝器至蒸发器冷凝管上;冷凝器至蒸发器冷凝管一端连接冷凝器,另一端与系统所匹配的驾驶室的蒸发器111高压侧相连;电子膨胀阀a与水氟换热器连接在一起;水氟换热器至压缩机冷媒管连接水氟换热器与压缩机的进气口;蒸发器至压缩机冷媒管一端与压缩机的进气口连接,另一端与系统所匹配的驾驶室蒸发器低压侧相连。

17、传感器单元包括水氟换热器高压侧传感器、水氟换热器低压侧传感器、电池出水口传感器b、电池出水口传感器b、暖风出水口传感器、蒸发器高压侧传感器、蒸发器低压侧压力温度传感器、环境温度传感器、驾驶室传感器;

18、水氟换热器高压侧传感器,设置在冷凝器至膨胀阀冷媒管上;

19、水氟换热器低压侧传感器,设置在水氟换热器至压缩机冷媒管上;

20、电池出水口传感器b,设置在电池出水管上;

21、电池出水口传感器b,设置在电池进水管上;

22、暖风出水口传感器,设置在驾驶室暖风进水管上;

23、蒸发器高压侧传感器,设置在冷凝器至蒸发器冷凝管上;

24、蒸发器低压侧压力温度传感器,设置在蒸发器至压缩机冷媒管上;

25、环境温度传感器,设置在冷凝器一侧;

26、驾驶室传感器,设置在驾驶室中。

27、处理器件采用mcu或plc控制器;mcu或plc控制器电连接有驱动器,驱动器电连接对应的执行单元;

28、处理器件接收传感器的采集信号控制执行单元的动作;

29、处理器件通过通讯线与所匹配的整车关联控制单元相连;

30、当传感器采集的数据大于设定阈值,plc控制器通过比较器电路开关或三极管开关或mos管开关导通或截止对应驱动器来控制执行单元。

31、一种集成式整车热管理系统的控制方法,控制方法包括以下步骤;

32、s01:处理器件基于电池的当前温度tbp、电池目标温度低阈值ttl、电池目标温度高阈值tth、电池出水口温度tbpout获得电池所需的加热功率系数pbph或制冷功率系数pbpc;

33、s02:处理器件基于驾驶室空调模式、驾驶室实时温度、驾驶室目标温度,获得驾驶室所需的取暖功率系数pcabh或制冷功率系数pcabc;

34、s03:首先,处理器件获得压缩机的功率系数;然后,当功率系数不为0时,处理器件向压缩机输出预设的目标转速,压缩机响应目标转速;其次,处理器件获得电加热水暖的功率系数,当功率系数不为0时,向电加热水暖输出目标功率,电加热水暖响应目标功率;

35、s04:处理器件基于电池加热或冷却模式、驾驶室空调模式,通过驱动器控制通断阀、电子膨胀阀、三通阀、暖风水泵、电池水泵及散热风扇;

36、s05:当电池水泵、暖风水泵、散热风扇、电子膨胀阀工作时,处理器件分别对电池水泵、暖风水泵、散热风扇、电子膨胀阀的功能及性能进行控制。

37、作为上述技术方案的进一步改进:

38、所述处理器件实时获取所述压缩机的状态信息,所述压缩机接收所述处理器件的控制信息并执行控制响应;

39、所述压缩机状态信息包括压缩机转速、压缩机电压、压缩机电流、压缩机故障状态;

40、所述压缩机接收的控制信息包括压缩机使能、压缩机目标转速;

41、所述处理器件控制所述电子膨胀阀的开度,开度控制信号类型包括pwm信号、lin总线或can总线。

42、所述处理器件控制所述散热风扇的转速,转速控制信号类型包括pwm信号、lin总线或can总线;

43、所述处理器件控制所述通断阀的开启与关闭;

44、所述处理器件实时获取所述电加热水暖的状态信息,所述电加热水暖实时接收所述处理器件的控制信息并执行控制动作;

45、所述电加热水暖的状态信息包括出水口温度、电加热水暖电压、实时工作电流、故障信息。

46、所述处理器件控制所述暖风水泵、所述电池水泵的转速;

47、所述处理器件控制所述进水端三通换向阀、所述出水端三通换向阀的阀位置切换;

48、所述处理器件与所述进水端三通换向阀、所述出水端三通换向阀通过lin通讯或者功率驱动实现位置切换;

49、所述处理器件实时采集水氟换热器高压侧传感器、水氟换热器低压侧传感器、电池进水口传感器a、电池出水口传感器b、暖风出水口传感器、蒸发器高压侧传感器、蒸发器低压侧压力温度传感器、环境温度传感器、驾驶室传感器的信息值;

50、所述处理器件接收来自整车的控制指令,包括驾驶室目标温度、驾驶室制热制冷模式、电池当前温度、电池目标温度低阈值、电池目标温度高阈值;所述处理器件基于整车的控制指令,控制执行部件。

51、在s01中,执行以下步骤;

52、s01a:当电池当前温度tbp低于电池目标温度低阈值ttl时,处理器件查表map(ttl-tbp),获得电加热水暖的基础功率系数pbphraw,通过电池出水口温度tbpout查表map(tbpout),获得电加热水暖的功率修正系数kbphr,计算获得电池加热所需的功率系数pbph=pbphraw*kbphr;此时电池制冷所需的功率系数pbpc=0;

53、s01b:当电池当前温度tbp大于电池目标温度低阈值ttl,小于电池目标温度阈值tth,此时电池无加热或冷却需求;所需加热功率系数和冷却功率系数均为pbph=pbpc=0;

54、s01c:当电池当前温度tbp大于电池目标温度阈值tth,处理器件查表map(tth-tbp),获得压缩机的基础制冷功率系数pbpcraw,通过电池出水口温度tbpout查表map(tbpout),获得压缩机制冷功率修正系数kbpcr,计算获得电池制冷所需的功率系数pbpc=pbpcraw*kbpcr;此时电池加热所需的功率系数pbph=0;

55、在s02中,执行以下步骤;

56、s02a:当驾驶室空调为新风模式,此时pcabh=pcabc=0;

57、s02b:当驾驶室空调为加热模式时,处理器件根据驾驶室当前温度tcab和驾驶室目标温度ttcab查表map(tcab-ttcab),获得电加热水暖的基础功率系数pcabhraw,通过暖风出水口温度tcabout查表map(tcabout),获得电加热水暖的功率修正系数kcabhr,计算获得驾驶室取暖所需的功率系数pcabh=pcabhraw*kcabhr;此时驾驶室冷却所需的功率系数pcabc=0;

58、其中,map表及查表是做计算或控制时常用的控制数据关联或获取方式;map表是一种用于存储键值对的数据结构,二维表是最简单的map表,二维表存储两组数据,一组为输入数据,一组为输出结构,如一组数据为输入值,为1、2、3、4、5,另一组数据为2、4、6、8、10为输出值,当输入1时,查表可获得值2,当输入3时,查表获得值6。map表中组内数据的过程即为数据标定的过程。

59、s02c:当驾驶室空调为制冷模式时,处理器件根据驾驶室当前温度tcab和驾驶室目标温度ttcab查表map(tcab-ttcab),获得压缩机的基础功率系数pcabcraw,通过蒸发器低压侧温度tcabrout查表map(tcabrout),获得压缩机的功率修正系数kcabrcr,计算获得驾驶室制冷所需的功率系数pcabc=pcabcraw*kcabcr;此时驾驶室加热所需的功率系数pcabh=0;

60、在s03中,执行以下步骤;

61、s03a:压缩机的功率系数pc=max(pcabc,pbpc),通过map(pc),获得压缩机的目标转速;

62、s03b:电加热水暖的功率系数为ph=max(pcabh,pbph),通过map(ph),获得电加热水暖的目标功率;

63、在s04中,执行以下步骤;

64、s04a:当电池无需冷却、无需加热时;

65、s04aa:当驾驶室空调为新风模式时,各个部件执行初始状态的控制;

66、s04ab:当驾驶室空调为制冷模式时,处理器件控制通断阀开启,控制散热风扇工作,其余部件为初始状态;

67、s04ac:当驾驶室空调为加热模式时,处理器件控制暖风水泵工作,其余部件为初始状态;

68、s04b:当电池为加热模式时;

69、s04ba:当驾驶室空调为新风模式时,处理器件控制电池水泵工作,控制进水端三通换向阀、出水端三通换向阀切换至电机热水暖回路,其余部件为初始状态:

70、s04bb:当驾驶室空调为制冷模式时,处理器件控制电池水泵工作,控制进水端三通换向阀、出水端三通换向阀切换至电机热水暖回路,控制通断阀开启,控制散热风扇工作,其余部件为初始状态;

71、s04bc:当驾驶室空调为制热模式时,处理器件控制电池水泵工作,控制进水端三通换向阀、出水端三通换向阀切换至电机热水暖回路,控制暖风水泵工作,其余部件为初始状态;

72、s04c:当电池为冷却模式时;

73、s04ca:当驾驶室空调为新风模式时,处理器件控制电池水泵工作,控制进水端三通换向阀、出水端三通换向阀切换至水氟换热器回路,控制散热风扇工作,其余部件为初始状态;

74、s04cb:当驾驶室空调为冷却模式时,处理器件控制电池水泵工作,控制进水端三通换向阀、出水端三通换向阀切换至水氟换热器回路,控制散热风扇工作,控制通断阀开启,其余部件为初始状态;

75、s04cc:当驾驶室空调为加热模式时,处理器件控制电池水泵工作,控制进水端三通换向阀、出水端三通换向阀切换至水氟换热器回路,控制散热风扇工作,控制暖风水泵开启,其余部件为初始状态;

76、在s05中,执行以下步骤;

77、s0501:处理器件根据电池当前温度tbp、电池目标温度低阈值ttl、电池目标温度高阈值tth,查表map(max(|tbp-ttl|,|tbp-tth|)),获得电池水泵的目标转速,电池水泵接收到控制指令,响应目标转速控制;

78、s0502:处理器件根据驾驶室目标温度ttcab、驾驶室实时温度tcab查表map(ttcab-tcab),获得暖风水泵的目标转速,暖风水泵接收到控制指令,响应目标转速控制:

79、s0503:处理器件根据蒸发器高压侧压力prsh查表map(prsh),获得散热风扇的初始转速nfanraw,根据压缩机转速ncmp查表map(ncmp),获得散热风扇转速的修正系数kfan,从而获得散热风扇的目标转速nfan=nfanraw*kfan;

80、s0504:处理器件根据蒸发器低压侧冷媒压力prsl查表map(prsl),获得冷媒的饱和温度trfgf,结合低压侧冷媒温度trfgl查表map(trfgl-trfgf),获得电子膨胀阀初始开度ohvraw;通过高压侧冷媒压力prsh查表map(prsh),获得电子膨胀阀开度修正系数khvr,计算获得电子膨胀阀开度值ohv=ohvraw*khvr。

81、本发明使用单一的、集成式、模块化的机组,实现驾驶室冷暖调节、电池双向温度调节。其具有成本低、工艺性好、集成度高、控制灵活等优势。

82、本发明设计合理、成本低廉、结实耐用、安全可靠、操作简单、省时省力、节约资金、结构紧凑且使用方便。

本文地址:https://www.jishuxx.com/zhuanli/20250117/355610.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。