一种稀土金属元素掺杂的硅钢薄板及其制备方法与流程

- 国知局

- 2025-01-17 13:01:50

本发明涉及电工钢制造,具体是一种稀土金属元素掺杂的硅钢薄板及其制备方法。

背景技术:

1、硅钢薄板,也称为电工钢板,是一种含有一定比例硅的特殊钢材。它具有优良的磁性、低铁损、高导磁率等特性,广泛应用于电力、电子和电气设备制造领域。随着现代科技的飞速发展,硅钢薄板在工业和能源领域的作用愈加显著,主要体现在:

2、1、在现代电力系统中,高效能变压器的制造对硅钢薄板有着高度依赖。尤其是在可再生能源发电(如风能、太阳能)领域,高效电机和变压器是提升能源转化效率的核心。硅钢薄板的低铁损特性有助于减少电力传输和转换过程中的能量损耗,从而降低碳排放,符合全球节能减排的大趋势。

3、2、新能源汽车产业的快速扩展对高效能电机提出了更高的要求,而硅钢薄板正是制造高效能电机的关键材料之一。硅钢薄板的高导磁率和低铁损特性,能够有效提升电动汽车驱动电机的能效,延长续航里程,并减少电池能耗。此外,硅钢薄板的优异机械性能还能够改善电机的散热和耐久性,适应新能源汽车复杂的工作环境,进一步推动产业升级。

4、3、硅钢薄板在变压器制造中的广泛应用,直接推动了电力传输和配电系统的效率提升。通过减少变压器在电力传输过程中的能量损耗,硅钢薄板能够有效提升电网的整体效率,减少电力浪费,降低能源成本。

5、但是,硅钢薄板在恶劣环境(如高湿度、温度变化大或接触腐蚀性介质)下使用时,容易受到腐蚀。这种腐蚀会导致金属的机械性能降低,增加电能损耗,严重时可能导致设备故障。因此,提升硅钢薄板的耐腐蚀性能对于减缓腐蚀过程、延长设备的使用寿命以及减少更换与维护成本至关重要。此外,确保涂层的黏附性能同样重要,良好的黏附性能能够保证涂层在使用过程中不易脱落,这对于保护基材免受外部侵蚀、提高耐磨性等方面至关重要。涂层的优秀黏附性可以使其在长期运行中维持预期功能,减少因涂层脱落而导致的设备性能下降。

6、为了克服现有技术的缺陷,本发明提供了一种稀土金属元素掺杂的硅钢薄板及其制备方法。

技术实现思路

1、本发明的目的在于提供一种稀土金属元素掺杂的硅钢薄板及其制备方法,以解决现有技术中的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

3、一种稀土金属元素掺杂的硅钢薄板的制备方法,包括以下步骤:

4、步骤一:将硅钢原料依次进行真空冶炼、热轧加工、常化热处理、高温热处理、降温水淬处理、回火热处理、酸洗处理,得到预处理硅钢薄板;

5、步骤二:将聚四氢呋喃和羟丙基封端硅油于120-130℃进行干燥,再添加二月酸二异丁基锡、六亚甲基二异氰酸酯和四氢呋喃,于80-90℃搅拌反应2-3h,再添加改性二氧化硅溶液、含氟溶液和/或硅烷化环氧树脂,于80-90℃充分搅拌2-3h,反应结束后经25-30℃干燥25-30h,得到有机硅改性聚氨酯;

6、通过添加改性二氧化硅溶液、含氟溶液和硅烷化环氧树脂溶液,制备得到有机硅改性聚氨酯a;通过添加改性二氧化硅溶液、含氟溶液,制备得到有机硅改性聚氨酯b;

7、步骤三:将有机硅改性聚氨酯a、分散助剂、流变助剂、硫酸钡沉淀、滑石粉和防腐颜料混合研磨,得到涂料a;将有机硅改性聚氨酯b、分散助剂、流变助剂、硫酸钡沉淀、滑石粉和防腐颜料混合研磨,得到涂料b;将涂料a涂覆至预处理硅钢薄板表面,于180-200℃固化1-2h,得到黏附层;再涂覆涂料b,于180-200℃固化1-2h,得到耐腐蚀层。

8、较为优化地,步骤一中,硅钢原料包括7-10wt%si、0.7-1.0wt%cu、0.3-0.6wt%稀土元素,余量为fe。

9、较为优化地,步骤一中,所述稀土元素具体为ce、la、y、dy、nd中的任意一种;真空冶炼:温度为1400-1600℃、时间为30-40min;热轧加工温度为900-1100℃;常化热处理:温度为900-1000℃、时间为10-20min;高温热处理:900-1000℃、时间为1-2h;降温水淬处理:降温至600-650℃再经水淬冷却至25-30℃;回火热处理:温度为200-300℃、时间为0.5-1h。

10、较为优化地,步骤二中,有机硅改性聚氨酯各组分含量为:以质量份数计,13-15份聚四氢呋喃、25-30份羟丙基封端硅油、0.005-0.007份二月酸二异丁基锡、18-25份六亚甲基二异氰酸酯、105-115份四氢呋喃、12-16份改性二氧化硅溶液、14-19份含氟溶液和/或18-28份硅烷化环氧树脂溶液。

11、较为优化地,制备有机硅改性聚氨酯a时,改性二氧化硅、2,3,5,6-四氟对苯二甲醇和硅烷化环氧树脂的反应质量比为1:1.2:(1.5-1.7);制备有机硅改性聚氨酯b时,改性二氧化硅和2,3,5,6-四氟对苯二甲醇的反应质量比为1:(1.2-1.4)。

12、较为优化地,将改性纳米二氧化硅溶解于四氢呋喃中,得到改性二氧化硅溶液;将2,3,5,6-四氟对苯二甲醇溶解于四氢呋喃中,得到含氟溶液;将硅烷化环氧树脂溶解于丙酮中,得到硅烷化环氧树脂溶液。

13、较为优化地,所述硅烷化环氧树脂的制备过程为:在氮气环境下,将环氧树脂和乙酸丁酯混合,于40-50℃加热至液态,再添加3-氨丙基三乙氧基硅烷,继续搅拌反应3-4h,得到硅烷化环氧树脂;其中环氧树脂、乙酸丁酯和3-氨丙基三乙氧基硅烷的反应质量比为10:1:(1.0-1.5)。

14、较为优化地,所述改性纳米二氧化硅的制备过程为:将纳米二氧化硅填料和甲苯混合,搅拌均匀后得到纳米二氧化硅溶液;将3-巯丙基三甲氧基硅烷和甲苯混合,搅拌均匀后得到3-巯丙基三甲氧基硅烷溶液;将纳米二氧化硅溶液升温至100-110℃,再添加3-巯丙基三甲氧基硅烷溶液,继续反应10-14h,反应结束后经离心、纯化、烘干,得到改性纳米二氧化硅;其中纳米二氧化硅填料和3-巯丙基三甲氧基硅烷的反应质量比为2:(5-6)。

15、较为优化地,步骤三中,涂料a各组分含量为:以质量分数计,65-75%有机硅改性聚氨酯a、0.7-1.0%分散助剂、0.3-0.5%流变助剂、5-7%硫酸钡沉淀、5-7%滑石粉,余量为防腐颜料;涂料b各组分含量为:以质量分数计,65-75%有机硅改性聚氨酯b、0.7-1.0%分散助剂、0.3-0.5%流变助剂、5-7%硫酸钡沉淀、5-7%滑石粉,余量为防腐颜料。

16、较为优化地,步骤三中,所述黏附层厚度为40-60μm,所述耐腐蚀层厚度为90-100μm。

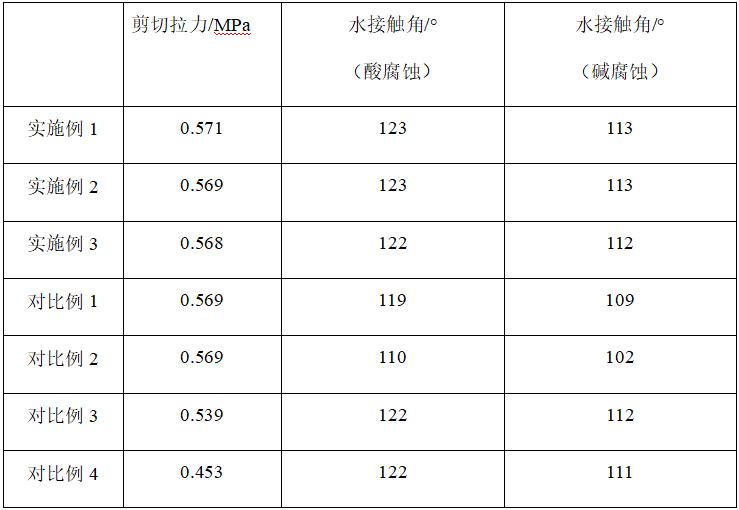

17、本发明的有益效果:

18、本发明的特点在于,步骤二中,通过添加聚四氢呋喃、羟丙基封端硅油、二月酸二异丁基锡、六亚甲基二异氰酸酯、改性二氧化硅溶液、含氟溶液和/或硅烷化环氧树脂,制备得到有机硅改性聚氨酯。该过程反应机理为:在二月酸二异丁基锡的催化作用下,聚四氢呋喃和羟丙基封端硅油的羟基和六亚甲基二异氰酸酯的异氰酸酯基发生缩聚反应,得到异氰酸酯封端的聚氨酯中间体;再进一步添加含有羟基的改性二氧化硅溶液、含氟溶液和/或硅烷化环氧树脂溶液,得到有机硅改性聚氨酯。改性二氧化硅材料可以有效阻挡腐蚀性介质的渗透,增强有机硅改性聚氨酯的耐腐蚀性能。含氟材料具有极低的表面能,能够显著降低材料表面的润湿性,使得水和其他腐蚀性液体更难在材料表面铺展和渗透,从而提升材料的耐腐蚀性。硅烷化环氧树脂中含有较多的环氧基、羟基等极性基团,因此能够有效提升分子极性,改善材料表面的黏附性能。

19、其中通过添加环氧树脂、乙酸丁酯和3-氨丙基三乙氧基硅烷,制备得到硅烷化环氧树脂。该步骤中3-氨丙基三乙氧基硅烷水解后生成硅醇基和醇,更进一步的,环氧树脂的环氧基和硅醇基发生开环反应,得到含有羟基的硅烷化环氧树脂。通过添加3-巯丙基三甲氧基硅烷、纳米二氧化硅填料和甲苯,得到巯基改性的改性二氧化硅溶液。

20、本发明的特点在于,步骤三中,通过添加聚四氢呋喃、羟丙基封端硅油、二月酸二异丁基锡、六亚甲基二异氰酸酯、改性二氧化硅溶液、含氟溶液和硅烷化环氧树脂溶液,制备得到有机硅改性聚氨酯a。该步骤通过设置改性二氧化硅、2,3,5,6-四氟对苯二甲醇和硅烷化环氧树脂的反应质量比为1:1.2:(1.5-1.7),制备得到一种具有良好黏附性能和耐腐蚀性能的材料,将该材料制备成涂料可以显著提升材料极性,增强涂料与预处理硅钢薄板的相互作用,改善涂层黏附性能。通过添加聚四氢呋喃、羟丙基封端硅油、二月酸二异丁基锡、六亚甲基二异氰酸酯、改性二氧化硅溶液和含氟溶液,制备得到有机硅改性聚氨酯b。该步骤通过设置改性二氧化硅和2,3,5,6-四氟对苯二甲醇的反应质量比为1:(1.2-1.4),可以确保改性二氧化硅的增强作用与氟元素的耐腐蚀性能达到最佳平衡,使涂层兼具优异的机械性能和耐腐蚀性能,从而显著提升预处理硅钢薄板表面的耐腐蚀性能。

本文地址:https://www.jishuxx.com/zhuanli/20250117/355967.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表