一种汽车坐垫骨架疲劳试验方法及系统与流程

- 国知局

- 2025-01-17 13:07:21

本发明涉及坐垫骨架检测,尤其涉及一种汽车坐垫骨架疲劳试验方法及系统。

背景技术:

1、早期的汽车座椅测试方法主要依赖于静态加载和简单的结构强度测试,未能充分模拟实际驾驶过程中座椅所承受的复杂动态负荷。随着技术的进步,尤其是计算机模拟技术和动态疲劳试验设备的引入,座椅骨架疲劳试验逐渐向更高的精度和真实的工况模拟发展。采用振动平台和多轴加载系统,能够更真实地模拟车辆行驶过程中的各种动态应力,评估坐垫骨架在长时间使用中的疲劳损伤。随着材料科学和制造工艺的进步,越来越多的轻量化、高强度材料被应用于汽车座椅骨架中,这使得疲劳试验的方法和标准也需要不断更新,以适应新材料和结构设计的特点。然而,早期的疲劳试验加载模式未能充分模拟实际使用中的动态载荷,同时传统试验方法只注重外部破坏,缺乏对内部损伤的深入评估,近而导致汽车坐垫骨架疲劳试验的准确性和可靠性较低。

技术实现思路

1、基于此,有必要提供一种汽车坐垫骨架疲劳试验方法及系统,以解决至少一个上述技术问题。

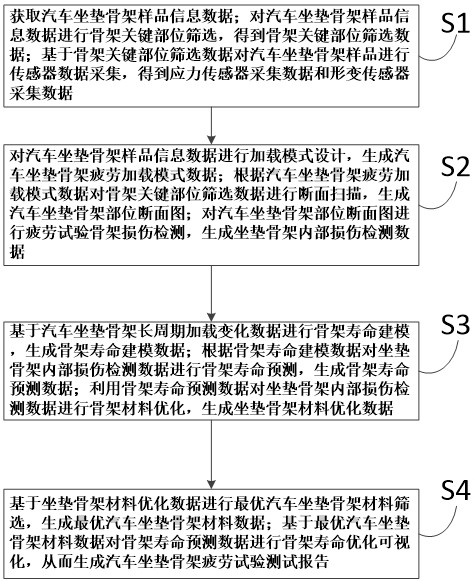

2、为实现上述目的,一种汽车坐垫骨架疲劳试验方法,所述方法包括以下步骤:

3、步骤s1:获取汽车坐垫骨架样品信息数据;对汽车坐垫骨架样品信息数据进行骨架关键部位筛选,得到骨架关键部位筛选数据;基于骨架关键部位筛选数据对汽车坐垫骨架样品进行传感器数据采集,得到应力传感器采集数据和形变传感器采集数据;

4、步骤s2:对汽车坐垫骨架样品信息数据进行加载模式设计,生成汽车坐垫骨架疲劳加载模式数据;根据汽车坐垫骨架疲劳加载模式数据对骨架关键部位筛选数据进行断面扫描,生成汽车坐垫骨架部位断面图;对汽车坐垫骨架部位断面图进行疲劳试验骨架损伤检测,生成坐垫骨架内部损伤检测数据;

5、步骤s3:基于汽车坐垫骨架长周期加载变化数据进行骨架寿命建模,生成骨架寿命建模数据;根据骨架寿命建模数据对坐垫骨架内部损伤检测数据进行骨架寿命预测,生成骨架寿命预测数据;利用骨架寿命预测数据对坐垫骨架内部损伤检测数据进行骨架材料优化,生成坐垫骨架材料优化数据;

6、步骤s4:基于坐垫骨架材料优化数据进行最优汽车坐垫骨架材料筛选,生成最优汽车坐垫骨架材料数据;基于最优汽车坐垫骨架材料数据对骨架寿命预测数据进行骨架寿命优化可视化,从而生成汽车坐垫骨架疲劳试验测试报告。

7、本发明通过获取详细的坐垫骨架样品信息并进行骨架关键部位筛选,确保了试验数据集中在影响骨架耐久性的关键区域,避免了不必要的无关数据采集。使用传感器收集应力和形变数据,提供了更加精确和全面的应力分布信息,为后续的疲劳分析和损伤评估奠定了基础。设计了更为贴合实际使用情况的疲劳加载模式,模拟了真实驾驶中的动态载荷,使得试验更加符合实际工况。通过基于加载模式进行的断面扫描和疲劳试验骨架损伤检测,能够细致地捕捉到骨架内部的微小损伤,帮助发现潜在的结构弱点,并为后续的寿命预测提供更为准确的数据。通过基于长周期加载变化数据的骨架寿命建模,能够预测坐垫骨架的疲劳寿命,并为设计人员提供精准的寿命预测数据。该步骤不仅能提前发现疲劳失效,还能根据寿命预测结果进行骨架材料优化,改进骨架结构与材料,从而提高座椅骨架的耐用性和舒适性。通过基于材料优化数据进行的最优材料筛选,确保了采用最适合的材料来增强坐垫骨架的疲劳耐受性。寿命优化可视化可以直观地展示优化后的骨架寿命数据,使设计人员能够快速理解改进效果,并为产品开发提供指导。最终生成的疲劳试验测试报告则为后续的产品改进、质量控制和生产提供了可靠的依据。因此,本发明通过精确筛选骨架关键部位、设计真实加载模式、深入损伤检测、寿命预测及材料优化,提高了汽车坐垫骨架疲劳试验的准确性和可靠性。

8、优选的,步骤s1包括以下步骤:

9、步骤s11:获取汽车坐垫骨架样品信息数据;

10、步骤s12:对汽车坐垫骨架样品信息数据进行骨架关键部位筛选,得到骨架关键部位筛选数据,其中骨架关键部位筛选包括支撑梁筛选以及焊接点筛选;

11、步骤s13:基于骨架关键部位筛选数据对汽车坐垫骨架样品进行应力传感器部署以及形变传感器部署,从而得到应力传感器部署数据和形变传感器部署数据;

12、步骤s14:对应力传感器部署数据和形变传感器部署数据进行采集时间一致性设置,得到传感器标准采集时间间隔;基于传感器标准采集时间间隔对应力传感器部署数据和形变传感器部署数据进行数据采集,从而得到应力传感器采集数据和形变传感器采集数据。

13、本发明通过对汽车坐垫骨架样品进行支撑梁筛选和焊接点筛选,可以精确识别出对结构强度和耐用性至关重要的部位。这一筛选过程有助于提高后续传感器部署的精度和可靠性,确保只在关键位置进行监测,避免了不必要的资源浪费。基于骨架关键部位筛选数据进行应力传感器和形变传感器的部署,有助于准确地捕捉汽车坐垫骨架在使用过程中的应力和形变特征。这能够更好地反映坐垫骨架在不同工况下的动态变化,提升数据采集的有效性。通过设置应力传感器和形变传感器的采集时间一致性,确保两个传感器的数据同步采集,避免了因时间差异引起的数据不一致问题,提高了数据的可靠性和可比性。标准化的采集时间间隔有助于提高数据的时间分辨率,确保实时监测过程中不会丢失关键的动态信息。经过精确部署的应力和形变传感器可以提供全面的实时数据,反映汽车坐垫骨架在各个工况下的应力、形变变化及其相互作用。这为后续的分析提供了高质量的数据支持,能够更好地评估坐垫骨架的性能和寿命。

14、优选的,步骤s2包括以下步骤:

15、步骤s21:对汽车坐垫骨架样品信息数据进行加载模式设计,生成汽车坐垫骨架疲劳加载模式数据,其中汽车坐垫骨架疲劳加载模式数据包括静态加载模式、动态加载模式以及随机载荷模式;

16、步骤s22:基于静态加载模式、动态加载模式以及随机载荷模式对应力传感器采集数据和形变传感器采集数据进行长周期加载变化分析,生成汽车坐垫骨架长周期加载变化数据;

17、步骤s23:根据汽车坐垫骨架长周期加载变化数据对骨架关键部位筛选数据进行关键部位断面扫描,生成汽车坐垫骨架部位断面图;

18、步骤s24:对汽车坐垫骨架部位断面图进行图像预处理,生成标准汽车坐垫骨架部位断面图,其中图像预处理包括图像去噪、曲线滤波、图像亮度增强以及图像灰度值变换;对标准汽车坐垫骨架部位断面图进行疲劳试验骨架损伤检测,生成坐垫骨架内部损伤检测数据。

19、本发明通过设计静态加载模式、动态加载模式以及随机载荷模式,能够模拟汽车坐垫骨架在不同使用条件下的疲劳负荷情况。这些加载模式涵盖了从静止状态到动态工况、再到突发性载荷的多种情境,为后续的疲劳分析提供了全面的参考数据,确保了分析的全面性与准确性。基于不同加载模式的应力传感器和形变传感器采集数据,进行长周期加载变化分析,可以深入了解汽车坐垫骨架在长期使用过程中的疲劳和损伤趋势。这一分析为疲劳寿命预测提供了重要依据,帮助识别潜在的结构弱点,进而优化设计,延长使用寿命。根据长周期加载变化数据对骨架关键部位进行断面扫描,能够精准地定位疲劳负荷最集中的部位。这一过程提供了详细的部位断面图,有助于识别坐垫骨架内部的潜在问题,如局部应力集中和疲劳损伤,这对提高骨架的安全性和可靠性至关重要。通过图像去噪、曲线滤波、图像亮度增强以及图像灰度值变换等图像预处理技术,确保生成的标准汽车坐垫骨架部位断面图具有高质量和高精度。这为后续的疲劳试验骨架损伤检测提供了清晰、准确的图像数据,使得损伤检测更加精确和可靠。通过对标准汽车坐垫骨架部位断面图进行疲劳试验骨架损伤检测,可以有效识别骨架在疲劳测试中发生的损伤部位。这一过程帮助及早发现潜在的损伤,有助于进行针对性的改进和优化,提升骨架的耐用性和安全性。

20、优选的,步骤s21包括:

21、对汽车坐垫骨架样品信息数据进行加载模式划分,生成汽车坐垫骨架试验加载模式,其中汽车坐垫骨架试验加载模式包括静态试验加载模式、动态试验加载模式以及随机试验载荷模式;

22、基于静态试验加载模式利用液压加载装置对汽车坐垫骨架进行恒定压力施加,并通过应力传感器采集数据对骨架关键部位筛选数据进行应力分布测量,从而生成骨架关键部位应力分布测量数据;对骨架关键部位应力分布测量数据进行静态承载能力评估,生成静态加载模式;

23、基于动态试验加载模式根据动态加载设备对汽车坐垫骨架进行周期性载荷施加,并利用应力传感器采集数据对动态加载设备进行应力应变曲线分析,生成汽车坐垫骨架应力应变曲线数据;对汽车坐垫骨架应力应变曲线数据进行振动工况组合表现评估,生成动态加载模式;

24、基于随机试验载荷模式对汽车坐垫骨架样品信息数据进行载荷波形提取,得到载荷波形提取数据;通过加载设备对载荷波形提取数据进行随机波形生成,得到随机载荷波形数据;对随机载荷波形数据进行骨架性能评估,生成随机载荷模式。

25、本发明通过对汽车坐垫骨架样品信息数据进行加载模式划分,生成静态试验加载模式、动态试验加载模式和随机试验载荷模式,能够全面模拟汽车坐垫骨架在不同工况下的受力情况。不同的加载模式分别针对静态、动态以及不规则载荷场景,确保了试验的全面性,覆盖了汽车坐垫骨架在实际使用过程中遭遇的多种应力状态。基于静态加载模式,利用液压加载装置对坐垫骨架进行恒定压力施加,并通过应力传感器对骨架关键部位进行应力分布测量,有助于精确识别出骨架的薄弱部位和承载能力。通过静态承载能力评估,可以评估骨架在恒定压力下的耐久性和稳定性,为设计和材料选择提供数据支持,优化结构设计。在动态加载模式下,利用动态加载设备进行周期性载荷施加,并通过应力传感器采集数据进行应力应变曲线分析,可以详细了解汽车坐垫骨架在周期性载荷下的响应。这为评估骨架在震动、冲击等动态工况下的性能提供了有力支持,尤其是在频繁受力的工况下,对材料疲劳和寿命的预测非常关键。通过对汽车坐垫骨架的应力应变曲线进行振动工况组合表现评估,可以全面了解骨架在振动环境下的表现。此过程有助于分析不同频率和振幅的载荷对骨架结构的影响,进一步指导设计过程中减振、抗震等性能的优化。通过基于随机试验载荷模式提取载荷波形,并生成随机载荷波形数据,能够模拟骨架在非理想、随机受力条件下的工作状态。随机载荷模式更贴近真实使用过程中遇到的复杂工况,为坐垫骨架的强度、耐久性等性能评估提供了更加真实的数据支持。

26、优选的,步骤s22包括以下步骤:

27、步骤s221:基于静态加载模式对应力传感器采集数据和形变传感器采集数据进行应力-形变缓变趋势分析,生成应力-形变缓变趋势数据;对应力-形变缓变趋势数据进行载荷稳定性参数提取,得到静态模式时序变化数据;

28、步骤s222:基于动态加载模式对应力传感器采集数据和形变传感器采集数据进行应力-形变相位差计算,得到应力-形变相位差数据;根据应力-形变相位差数据对汽车坐垫骨架样品信息数据进行能量耗散指标提取,得到动态模式时序变化数据;

29、步骤s223:基于随机载荷模式对应力传感器采集数据和形变传感器采集数据进行应力-形变随机特性分析,生成应力-相变随机特性数据;对应力-相变随机特性数据进行峰值信息提取,得到随机载荷模式时序变化数据;

30、步骤s224:将静态模式时序变化数据、动态模式时序变化数据以及随机载荷模式时序变化数据进行数据整合,从而生成汽车坐垫骨架长周期加载变化数据。

31、本发明通过基于静态加载模式对应力传感器和形变传感器采集的数据进行应力-形变缓变趋势分析,可以详细了解坐垫骨架在静态加载下应力与形变的变化趋势。这有助于揭示在恒定负载下,骨架各部位的应力和形变如何随着时间逐步变化,从而提供了骨架在静态状态下的疲劳演化情况。通过对应力-形变缓变趋势数据进行载荷稳定性参数提取,能够量化坐垫骨架在静态加载模式下的承载能力和稳定性。这一参数有助于判断坐垫骨架在长时间使用下是否能够维持足够的稳定性,避免出现结构失稳或疲劳断裂的问题。基于动态加载模式的数据进行应力-形变相位差计算,可以分析骨架在动态工况下的能量耗散情况。能量耗散是影响材料疲劳性能的重要因素,因此通过提取能量耗散指标,能够评估汽车坐垫骨架在动态加载下的抗疲劳性能。这一分析有助于揭示骨架在振动、冲击等工况下的应力响应与形变行为,优化设计以提高抗震与耐用性。通过基于随机载荷模式的数据进行应力-形变随机特性分析,能够更真实地模拟坐垫骨架在随机载荷下的应力和形变变化。这为在复杂和不规则载荷下骨架的疲劳与损伤评估提供了重要数据支持,尤其是在不可预见的载荷条件下,能够评估骨架的可靠性和耐久性。通过对应力-相变随机特性数据进行峰值信息提取,可以揭示在随机载荷模式下骨架的最大应力和形变变化,帮助识别潜在的疲劳点和损伤区域。峰值信息的提取有助于及时发现结构薄弱环节,从而对设计进行优化,增强结构的可靠性。

32、优选的,对标准汽车坐垫骨架部位断面图进行疲劳试验骨架损伤检测包括:

33、对标准汽车坐垫骨架部位断面图进行部位断面区域分割,生成坐垫骨架部位核心区域分割图和坐垫骨架部位边缘区域分割图;

34、对坐垫骨架部位边缘区域分割图进行边缘裂纹检测,生成汽车坐垫骨架部位裂纹边缘图像;对汽车坐垫骨架部位裂纹边缘图像进行形态学标记,生成汽车坐垫骨架边缘裂纹检测数据;

35、对坐垫骨架部位核心区域分割图进行孔洞判别,生成坐垫骨架部位核心区域孔洞数据;基于坐垫骨架部位核心区域孔洞数据对坐垫骨架部位核心区域分割图进行不规则孔洞标记没从而生成汽车坐垫骨架核心孔洞缺陷检测数据;

36、将汽车坐垫骨架边缘裂纹检测数据和汽车坐垫骨架核心孔洞缺陷检测数据进行检测数据整合,得到坐垫骨架内部损伤检测数据。

37、本发明通过对标准汽车坐垫骨架部位断面图进行部位断面区域分割,能够清晰地将骨架的核心区域和边缘区域分开。这一分割过程为后续的损伤检测提供了明确的区域划分,使得检测过程更加精准,有助于提高损伤识别的准确性。通过对坐垫骨架部位边缘区域分割图进行边缘裂纹检测,可以识别出骨架边缘部位的微小裂纹,尤其是在高应力或疲劳区域的裂纹。这一检测过程能及时发现潜在的结构损伤,避免在长期使用中出现裂纹扩展和骨架破损,从而提高产品的安全性和耐用性。采用形态学标记方法进行裂纹检测,使得裂纹边缘图像的识别更加清晰与准确,尤其是在图像中存在噪声或干扰的情况下。这种方法能够有效消除噪点干扰,精确标记裂纹的位置和形态,生成边缘裂纹检测数据,为后续分析提供可靠的基础数据。对坐垫骨架部位核心区域进行孔洞判别,能够准确识别出骨架结构中的空洞或缺陷位置。对于核心区域的孔洞,进一步的标记和缺陷检测可以帮助判断其对骨架强度和稳定性的影响。孔洞缺陷的早期识别能够及时采取修复或改进措施,防止因结构薄弱导致的骨架破坏。通过对核心区域孔洞进行不规则孔洞标记,可以识别出形状不规则的孔洞缺陷。这些不规则孔洞往往会对骨架的承载能力产生更严重的影响,因此通过这种方式能有效判断这些特殊缺陷对坐垫骨架性能的潜在威胁,帮助工程师优化设计,避免隐性风险。将汽车坐垫骨架边缘裂纹检测数据和核心区域孔洞缺陷检测数据进行整合,生成完整的内部损伤检测数据。这一数据整合有助于全面了解坐垫骨架的损伤情况,结合不同区域的缺陷信息,提供了骨架整体健康状况的准确评估,为后续的结构优化和质量控制提供重要依据。

38、优选的,步骤s3包括以下步骤:

39、步骤s31:基于汽车坐垫骨架长周期加载变化数据进行应力-寿命曲线构建,生成坐垫骨架应力-寿命曲线;

40、步骤s32:通过坐垫骨架内部损伤检测数据对坐垫骨架应力-寿命曲线进行骨架寿命建模,生成骨架寿命建模数据;根据骨架寿命建模数据对坐垫骨架应力-寿命曲线进行骨架寿命影响关联分析,生成骨架寿命影响因子;

41、步骤s33:根据骨架寿命影响因子对坐垫骨架内部损伤检测数据进行骨架寿命预测,生成骨架寿命预测数据;

42、步骤s34:利用骨架寿命预测数据对坐垫骨架内部损伤检测数据进行疲劳损伤区域等级划分,生成坐垫骨架疲劳损伤区域等级数据;通过坐垫骨架疲劳损伤区域等级数据对骨架关键部位筛选数据进行等级区域骨架材料优化,生成坐垫骨架材料优化数据。

43、本发明通过基于长周期加载变化数据构建坐垫骨架的应力-寿命曲线,可以详细反映出坐垫骨架在不同应力水平下的疲劳寿命。应力-寿命曲线是疲劳分析中的核心工具,它为进一步评估材料的耐久性和骨架的使用寿命提供了精确的理论依据。这一曲线能够帮助工程师预测在不同载荷和使用条件下,骨架的寿命和失效模式,从而提高产品设计的可靠性。通过将内部损伤检测数据应用于骨架寿命建模,可以实现更为精确的寿命预测。通过将应力-寿命曲线与实际的损伤数据相结合,骨架寿命模型能够更准确地描述骨架在实际使用过程中受到的影响。这种建模方法帮助理解骨架在疲劳负载下的寿命特性,并且为改进设计提供数据支持。通过对骨架寿命建模数据进行寿命影响关联分析,可以识别和量化影响骨架寿命的关键因素。例如,骨架材料、加载方式、疲劳损伤分布等因素都会影响其使用寿命。通过这些影响因子的分析,可以帮助设计人员在早期阶段识别影响产品耐用性的关键因素,并采取相应的优化措施。根据骨架寿命影响因子进行寿命预测,可以有效地估算坐垫骨架的使用寿命。这一预测为产品的维护、替换周期的确定,以及质量控制提供了科学依据。通过这一预测,可以提前识别失效点和寿命临界值,从而避免骨架在使用过程中的意外故障。

44、优选的,步骤s33包括以下步骤:

45、步骤s331:根据骨架寿命影响因子对坐垫骨架内部损伤检测数据进行寿命损伤量化,生成坐垫骨架内部损伤量化数据;

46、步骤s332:将坐垫骨架内部损伤量化数据进行数据集划分,生成模型训练集和模型测试集;通过多层前馈神经网络算法对模型训练集进行模型训练,生成骨架寿命预测预模型;

47、步骤s333:利用模型测试集对骨架寿命预测预模型进行模型优化迭代,从而生成骨架寿命预测模型;将坐垫骨架内部损伤检测数据导入至骨架寿命预测模型中进行骨架寿命预测,生成骨架寿命预测数据。

48、本发明通过根据骨架寿命影响因子对坐垫骨架内部损伤检测数据进行寿命损伤量化,可以将复杂的损伤数据转化为可量化的指标。这一量化过程不仅帮助识别骨架内部的疲劳损伤,还能准确评估每个损伤点对整体寿命的影响。这对于精确预测骨架的使用寿命至关重要,有助于提前发现潜在的安全隐患,并为后续设计优化提供数据支持。通过对损伤量化数据进行数据集划分,将其分为模型训练集和模型测试集,可以有效避免模型过拟合,确保模型的泛化能力。模型训练集用于训练神经网络,模型测试集用于验证模型性能,从而确保骨架寿命预测模型的准确性和鲁棒性。通过采用多层前馈神经网络算法进行模型训练,可以实现对复杂非线性关系的高效建模。神经网络能够自动识别和学习损伤数据与寿命之间的复杂关系,从而生成精确的骨架寿命预测预模型。这一方法能够处理大量复杂的输入数据,提取潜在规律,为寿命预测提供强有力的支持。通过利用模型测试集对寿命预测预模型进行优化迭代,能够进一步提升预测模型的精度和稳定性。每次优化迭代都能使模型逐步调整参数,减少预测误差,提高模型在实际应用中的表现。最终生成的骨架寿命预测模型将具有更强的预测能力和更高的准确度。将坐垫骨架内部损伤检测数据导入到经过优化的骨架寿命预测模型中,能够实现对骨架寿命的精确预测。这一预测不仅能够帮助设计人员了解骨架的使用寿命,还可以提供有关未来出现的损伤或失效模式的宝贵信息。这有助于提前进行维护和更换,避免骨架在使用中的突发故障,提升产品的安全性和可靠性。

49、优选的,步骤s4包括以下步骤:

50、步骤s41:基于坐垫骨架材料优化数据进行循环骨架疲劳实验,并同步记录坐垫骨架材料优化数据,得到坐垫骨架材料优化实验数据集;

51、步骤s42:对坐垫骨架材料优化实验数据集进行最优汽车坐垫骨架材料筛选,生成最优汽车坐垫骨架材料数据;基于最优汽车坐垫骨架材料数据对骨架寿命预测数据进行骨架寿命优化可视化,从而生成汽车坐垫骨架疲劳试验测试报告。

52、本发明通过基于坐垫骨架材料优化数据进行循环骨架疲劳实验,能够验证优化后的材料在实际使用中的表现。同步记录实验数据不仅有助于评估不同材料在疲劳加载下的实际表现,还能为进一步的材料改进提供数据支持。实验数据集的构建为后续的分析和优化提供了全面的基础。通过对实验数据集进行最优汽车坐垫骨架材料筛选,能够从大量候选材料中精确地选择出最佳材料。这一筛选过程是基于疲劳性能、耐久性、强度和韧性等多个因素综合评估,确保最终选定的材料在提高骨架寿命、减轻重量和降低成本等方面具有最优的性能表现。基于最优材料数据进行骨架寿命预测数据的优化,可以通过优化材料的性能来延长坐垫骨架的使用寿命。材料的选择对骨架的疲劳寿命、刚度、耐磨性等方面有着重要影响。通过这一优化过程,能够确保坐垫骨架在长期使用中的稳定性和耐用性。通过对骨架寿命优化可视化生成汽车坐垫骨架疲劳试验测试报告,可以将实验数据和优化结果以图表和数据形式清晰呈现。这份报告不仅为工程师提供了坐垫骨架优化前后的对比数据,还能为决策提供明确的支持。报告可以包括骨架寿命、材料性能、疲劳测试曲线等详细信息,有助于指导后续的设计和生产。

53、在本说明书中,提供了一种汽车坐垫骨架疲劳试验系统,用于执行上述的汽车坐垫骨架疲劳试验方法,该汽车坐垫骨架疲劳试验系统包括:

54、数据采集模块,用于获取汽车坐垫骨架样品信息数据;对汽车坐垫骨架样品信息数据进行骨架关键部位筛选,得到骨架关键部位筛选数据;基于骨架关键部位筛选数据对汽车坐垫骨架样品进行传感器数据采集,得到应力传感器采集数据和形变传感器采集数据;

55、试验设计模块,用于对汽车坐垫骨架样品信息数据进行加载模式设计,生成汽车坐垫骨架疲劳加载模式数据;根据汽车坐垫骨架疲劳加载模式数据对骨架关键部位筛选数据进行断面扫描,生成汽车坐垫骨架部位断面图;对汽车坐垫骨架部位断面图进行疲劳试验骨架损伤检测,生成坐垫骨架内部损伤检测数据;

56、寿命预测模块,用于基于汽车坐垫骨架长周期加载变化数据进行骨架寿命建模,生成骨架寿命建模数据;根据骨架寿命建模数据对坐垫骨架内部损伤检测数据进行骨架寿命预测,生成骨架寿命预测数据;利用骨架寿命预测数据对坐垫骨架内部损伤检测数据进行骨架材料优化,生成坐垫骨架材料优化数据;

57、材料筛选模块,用于基于坐垫骨架材料优化数据进行最优汽车坐垫骨架材料筛选,生成最优汽车坐垫骨架材料数据;基于最优汽车坐垫骨架材料数据对骨架寿命预测数据进行骨架寿命优化可视化,从而生成汽车坐垫骨架疲劳试验测试报告。

58、本发明的有益效果在于通过对汽车坐垫骨架样品信息数据进行关键部位筛选,能够准确识别出最为重要的部位(如支撑点、承载点等),为后续的应力和形变分析提供了明确的研究重点。基于骨架关键部位筛选数据进行的应力和形变传感器数据采集,提供了准确的力学响应数据,为疲劳性能分析和结构优化提供了真实、精细的输入。通过科学的加载模式设计,生成疲劳加载模式数据,能够模拟在实际使用中汽车坐垫骨架所受到的各种工况,确保设计满足长时间高强度的使用需求。对骨架部位断面图的疲劳试验检测,可以及时识别出坐垫骨架内部的潜在损伤区域。此举有效避免了骨架长期使用后的疲劳失效,提高了坐垫的安全性和舒适性。基于长期加载变化数据生成的骨架寿命建模,不仅能精确反映出骨架在不同工作条件下的疲劳行为,还能够预测其长期耐用性。通过寿命预测数据的分析,能够提前识别出疲劳寿命瓶颈。将骨架寿命预测与内部损伤检测结合,进一步提高了疲劳损伤的预判准确性,有助于优化骨架设计,延长坐垫使用寿命。通过基于寿命预测数据进行的骨架材料优化,能够根据不同的疲劳加载模式与使用工况,选择最合适的材料。这一过程有助于提升材料的性能,减少损伤积累,进一步延长骨架使用寿命。通过对材料优化数据的分析,能够最终筛选出最优的坐垫骨架材料,不仅优化了材料的强度和耐久性,还可降低整体生产成本,提高产品的性价比。因此,本发明通过精确筛选骨架关键部位、设计真实加载模式、深入损伤检测、寿命预测及材料优化,提高了汽车坐垫骨架疲劳试验的准确性和可靠性。

本文地址:https://www.jishuxx.com/zhuanli/20250117/356231.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表