镀银材料及其制造方法与流程

- 国知局

- 2025-01-17 13:08:02

本发明涉及镀银材料及其制造方法,特别涉及用作为车载用或民用的电气配线中使用的连接器、开关、继电器等的接点或端子部件的材料的镀银材料及其制造方法。

背景技术:

1、以往,作为连接器或开关等的接点或端子部件等的材料,使用对铜或铜合金及不锈钢等价格比较便宜且耐腐蚀性及机械特性等优异的原材料根据电气特性或焊接性等必要的特性实施了镀锡、镀银、镀金的镀覆材料。

2、对铜或铜合金及不锈钢等材料实施了镀锡的镀锡材料价格便宜,但在高温环境下的耐腐蚀性差。对这些材料实施了镀金的镀金材料则耐腐蚀性优异、可靠性高,但成本升高。另一方面,对这些材料实施了镀银的镀银材料与镀金材料相比价格便宜,与镀锡材料相比则耐腐蚀性优异。

3、另外,连接器或开关等的接点或端子部件等的材料也要求与连接器的插拔或开关的滑动相伴的耐磨损性。

4、但是,镀银材料为软质且容易磨损,因此,当用作为连接端子等的材料时,存在因插拔或滑动而粘滞容易产生粘滞磨损、并且在连接端子插入时表面被削去而摩擦系数变高从而使插入力变高的问题。

5、为了解决这样的问题,已知通过在镀银中含有锑等元素来提高镀银材料的硬度的方法(例如参见专利文献1)。

6、但是,如果像专利文献1的方法那样在镀银中含有锑等元素,则虽然银合金化而硬度提高,但耐磨损性的提高并不足,进而期望耐磨损性优异的镀银材料。

7、为了解决这样的问题,提出了一种制造耐磨损性比以往优异的镀银材料的方法:通过在包含氰化银钾或氰化银、和氰化钾或氰化钠、以及苯并噻唑类或其衍生物的水溶液构成的镀银液中进行电镀而在原材料上形成由银构成的表层来制造镀银材料的方法中,将镀银液中游离氰的浓度设为a(g/l)、镀银液中苯并噻唑类或其衍生物的苯并噻唑成分的浓度设为b(g/l)、镀银液的温度设为c(℃)、电镀的电流密度设为d(a/dm2)时,通过进行电镀以使(bc/a)2/d在10(℃2·dm2/a)以上(例如参见专利文献2)。

8、现有技术文献

9、专利文献

10、专利文献1:日本特开2009-79250号公报(第0003~0004段)

11、专利文献2:日本专利第6916971号公报(第0013段)

技术实现思路

1、发明所要解决技术问题

2、但是,由专利文献2的方法制造的镀银材料在原材料上隔着基底镀覆皮膜形成镀银皮膜时存在高温高湿环境下镀银皮膜容易从基底镀覆皮膜剥离的问题。

3、因此,对于由专利文献2的方法制造的耐磨损性优异的镀银材料,希望提供在原材料上隔着基底镀覆皮膜形成镀银皮膜时高温高湿环境下镀银皮膜不易从基底镀覆皮膜剥离、紧贴性优异的镀银材料。

4、因此,本发明鉴于这样的以往的问题点,其目的在于提供一种在原材料上隔着基底镀覆皮膜形成镀银皮膜时,高温高湿环境下镀银皮膜不易从基底镀覆皮膜剥离、紧贴性优异的镀银材料及其制造方法。

5、解决技术问题的手段

6、本发明人们为了解决上述技术问题而进行了深入研究,结果发现,如果通过在原材料上隔着基底镀覆皮膜形成基底镀银皮膜之后,通过在由包含氰化银钾或氰化银、和氰化钾或氰化钠、以及苯并噻唑类或其衍生物的水溶液构成的镀银液中进行电镀而在基底镀银皮膜上形成由含碳和硫的银构成的表层(含碳和硫的镀银皮膜),则能够制造出在原材料上隔着基底镀覆皮膜形成镀银皮膜时高温高湿环境下镀银皮膜不易从基底镀覆皮膜剥离、紧贴性优异的镀银材料,从而完成了本发明。

7、即,本发明的镀银材料的制造方法的特征在于,通过在原材料上隔着基底镀覆皮膜形成基底镀银皮膜之后,通过在由包含氰化银钾或氰化银、和氰化钾或氰化钠、以及苯并噻唑类或其衍生物的水溶液构成的镀银液中进行电镀,从而在基底镀银皮膜上形成由含碳和硫的银构成的表层。

8、在该镀银材料的制造方法中,基底镀银皮膜的厚度优选为0.06~15μm。另外,苯并噻唑类优选为巯基苯并噻唑,苯并噻唑类的衍生物优选为苯并噻唑类的碱金属盐,碱金属盐优选为钠盐。另外,基底镀覆皮膜优选由铜、镍或它们的合金构成,原材料优选由铜或铜合金构成。

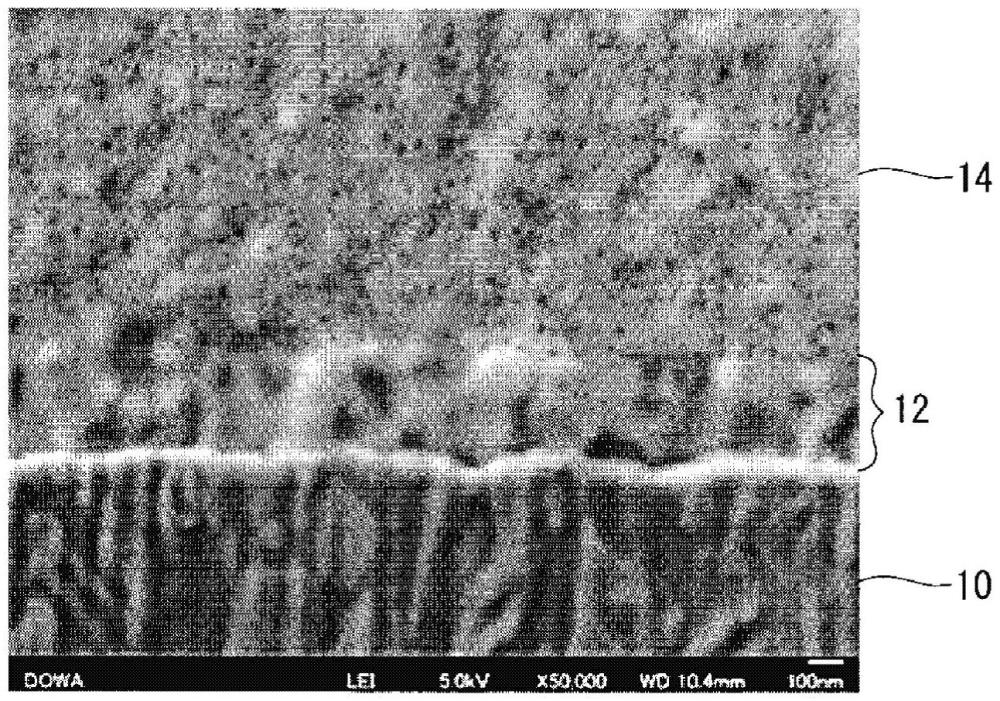

9、另外,本发明的镀银材料的特征在于,在原材料上隔着基底镀覆皮膜形成基底镀银皮膜,在该基底镀银皮膜上形成由含碳和硫的银构成的表层,基底镀银皮膜中的ag原子浓度高于95at%、s原子浓度低于0.6at%、c原子浓度相对于ag原子浓度的比例低于3%,由含碳和硫的银构成的表层中的ag原子浓度为95at%以下、s原子浓度为0.6at%以上、且c原子浓度相对于ag原子浓度的比例在3%以上。在该镀银材料中,基底镀银皮膜的厚度优选为0.06~15μm。另外,镀银材料中的银的平均微晶粒径优选在100nm以下,镀银材料表面的维氏硬度hv优选为70~160。进而,基底镀覆皮膜优选由铜、镍或它们的合金构成,原材料优选由铜或铜合金构成。另外,优选来自由含碳和硫的银构成的表层中的巯基苯并噻唑的巯基和五元环的s元素的s原子浓度的合计在0.3at%以上,来自基底镀银皮膜中的巯基苯并噻唑的巯基和五元环的s元素的s原子浓度的合计小于0.3at%。另外,对于由含碳和硫的银构成的表层,通过x射线光电子能谱法测定时,由161.6~162.9ev范围内有峰的光谱求出的s原子浓度和163.2~164.5ev范围内有峰的光谱求出的s原子浓度的合计在0.3at%以上;对于基底镀银皮膜,通过x射线光电子能谱法测定时,由161.6~162.9ev范围内有峰的光谱求出的s原子浓度和163.2~164.5ev范围内有峰的光谱求出的原子浓度的合计优选小于0.3at%。

10、发明效果

11、根据本发明,能够提供一种在原材料上隔着基底镀覆皮膜形成镀银皮膜时高温高湿环境下镀银皮膜不易从基底镀覆皮膜剥离、紧贴性优异的镀银材料及其制造方法。

技术特征:1.一种镀银材料的制造方法,其通过在原材料上隔着基底镀覆皮膜形成基底镀银皮膜之后在由包含氰化银钾或氰化银、和氰化钾或氰化钠、以及苯并噻唑类或其衍生物的水溶液构成的镀银液中进行电镀,从而在基底镀银皮膜上形成由含碳和硫的银构成的表层。

2.如权利要求1所述的镀银材料的制造方法,其特征在于,所述基底镀银皮膜的厚度为0.06~15μm。

3.如权利要求1所述的镀银材料的制造方法,其特征在于,所述苯并噻唑类为巯基苯并噻唑。

4.如权利要求1所述的镀银材料的制造方法,其特征在于,所述苯并噻唑类的衍生物为所述苯并噻唑类的碱金属盐。

5.如权利要求4所述的镀银材料的制造方法,其特征在于,所述碱金属盐为钠盐。

6.如权利要求1所述的镀银材料的制造方法,其特征在于,所述基底镀覆皮膜由铜、镍或它们的合金构成。

7.如权利要求1所述的镀银材料的制造方法,其特征在于,所述原材料由铜或铜合金构成。

8.如权利要求1所述的镀银材料,其特征在于,在原材料上隔着基底镀覆皮膜形成基底镀银皮膜,在该基底镀银皮膜上形成由含碳和硫的银构成的表层,基底镀银皮膜中的ag原子浓度高于95at%、s原子浓度低于0.6at%、且c原子浓度相对于ag原子浓度的比例低于3%,由含碳和硫的银构成的表层中的ag原子浓度在95at%以下、s原子浓度在0.6at%以上、且c原子浓度相对于ag原子浓度的比例在3%以上。

9.如权利要求8所述的镀银材料,其特征在于,所述基底镀银皮膜的厚度为0.06~15μm。

10.如权利要求8所述的镀银材料,其特征在于,所述镀银材料中的银的平均微晶粒径在100nm以下。

11.如权利要求8所述的镀银材料,其特征在于,所述镀银材料的表面的维氏硬度hv为70~160。

12.如权利要求8所述的镀银材料,其特征在于,所述基底镀覆皮膜由铜、镍或它们的合金构成。

13.如权利要求8所述的镀银材料,其特征在于,所述原材料由铜或铜合金构成。

14.如权利要求8所述的镀银材料,其特征在于,来自所述由含碳和硫的银构成的表层中的巯基苯并噻唑的巯基和五元环的s元素的s原子浓度的合计在0.3at%以上,来自所述基底镀银皮膜中的巯基苯并噻唑的巯基和五元环的s元素的s原子浓度的合计小于0.3at%。

15.如权利要求8所述的镀银材料,其特征在于,对于所述由含碳和硫的银构成的表层,通过x射线光电子能谱法测定时,由161.6~162.9ev范围内有峰的光谱求出的s原子浓度和163.2~164.5ev范围内有峰的光谱求出的s原子浓度的合计在0.3at%以上;对于所述基底镀银皮膜,通过x射线光电子能谱法测定时,由161.6~162.9ev范围内有峰的光谱求出的s原子浓度和163.2~164.5ev范围内有峰的光谱求出的s原子浓度的合计小于0.3at%。

技术总结本发明提供一种在原材料上隔着基底镀覆皮膜形成镀银皮膜时高温高湿环境下镀银皮膜不易从基底镀覆皮膜剥离、紧贴性优异的镀银材料及其制造方法。通过在(优选由铜或铜合金构成的)原材料上隔着(优选由铜、镍或它们的合金构成的)基底镀覆皮膜形成(优选厚度为0.06~15μm的)基底镀银皮膜之后在由包含氰化银钾或氰化银、和氰化钾或氰化钠、以及苯并噻唑类或其衍生物的水溶液构成的镀银液中进行电镀,从而在基底镀银皮膜上形成(优选厚度为0.1~2.0μm的)由含碳和硫的银构成的表层(含碳和硫的镀银皮膜)。技术研发人员:船田惠理,荒井健太郎,佐藤阳介,平井悠太郎受保护的技术使用者:同和金属技术有限公司技术研发日:技术公布日:2025/1/13本文地址:https://www.jishuxx.com/zhuanli/20250117/356267.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。