烟草加工用真空加料设备及加料方法

- 国知局

- 2024-07-12 11:32:22

本申请涉及烟草加工,具体涉及一种烟草加工用真空加料设备及加料方法。

背景技术:

1、在烟草的加工过程中,对烟叶添加改性料液是一个重要工艺处理环节,通过加料工艺处理可降低烟草的刺激性及杂气,平衡及改善烟草的口感及品质,使其口感更加舒适,吸味更加醇和,同时还可明显提高烟叶的弹性和韧性,改善烟草的耐加工性能。

2、传统的烟草加料是在转动的加料网孔滚筒中,常压下利用蒸汽喷嘴将由计量泵提供的料液喷洒到烟丝表面,通过烟丝在网孔滚筒中的翻转和后续的贮存环节使料液逐步吸收。

3、但本申请发明人在实现本申请实施例中技术方案的过程中,发现上述技术至少存在如下技术问题:由于料液喷洒后吸附于烟丝表面,在贮存过程中料液渗透浸入烟丝的过程缓慢,故而传统工艺存在料液施加不均匀和烟丝吸收不充分的问题,必须配备大量的平衡贮存柜,延长贮存时间,以保证烟丝对料液的吸收,也因此导致该工序所需投入的设备及时间成本增加。

4、公开于该背景技术部分的信息仅用于加深对本公开的背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成本领域技术人员所公知的现有技术。

技术实现思路

1、鉴于以上技术问题中的至少一项,本公开提供了一种烟草加工用真空加料设备及加料方法,旨在解决现有技术中料液施加不均匀以及烟丝吸收不充分的技术问题。

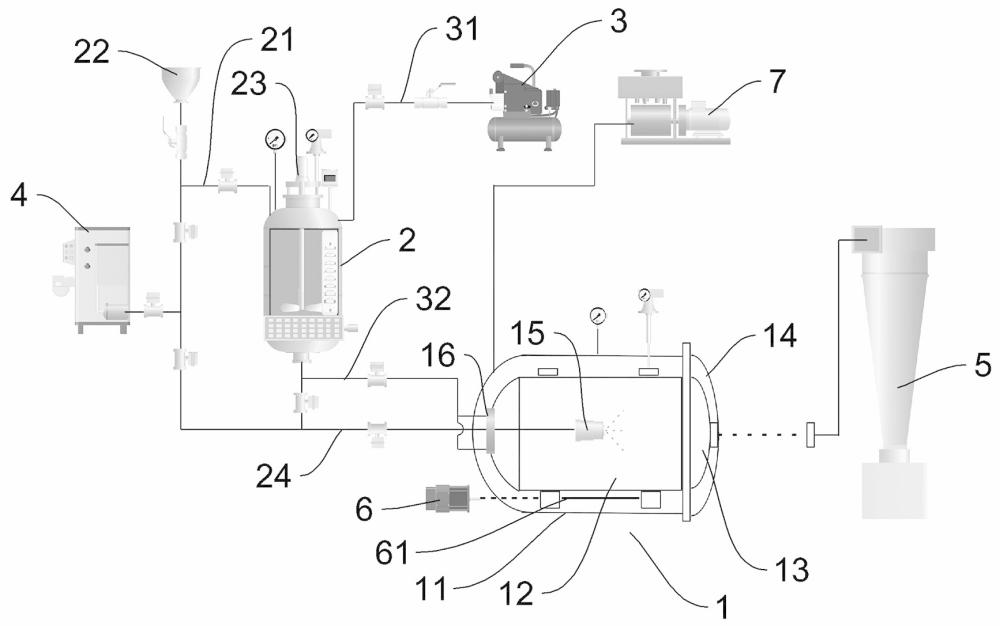

2、根据本公开的一个方面,提供一种烟草加工用真空加料设备,包括真空仓、设有搅拌器的料液罐、通过设有进液阀的进液管路对应连通至所述料液罐顶部的进液斗、通过设有进气阀的进气管路对应连通至所述料液罐的空气压缩机、对应连通所述真空仓和所述料液罐的出液管路、通过两并联蒸汽支路分别对应连通至所述进液管路和所述出液管路的蒸汽发生器,该设备还包括用于收集所述真空仓内烟草的集料器;

3、所述真空仓包括轴向呈水平设置的外筒、同轴设于所述外筒内且可相对所述外筒转动的内筒、相对固定地穿设至所述内筒内且与所述出液管路对应连接的雾化喷嘴、设于所述内筒对应端侧且与所述外筒同轴并相对固定设置的环形吹扫环,所述内筒内沿筒壁对应圆周阵列设有若干耙齿,且所述外筒和内筒一端对应封闭且一端敞开,所述吹扫环通过与所述出液管路对应并联的吹扫管路连接至所述料液罐;所述耙齿沿所述内筒的中部圆周中线对应呈交错八字布设;该真空仓还包括与所述外筒和内筒敞开端分别对应匹配的外筒仓门和内筒仓门、与所述外筒对应连通的真空泵。

4、在本公开的一些实施例中,所述雾化喷嘴处于所述内筒中部圆周所在竖直平面的对应位置处且其喷射方向亦处于该平面范围内,所述雾化喷嘴与竖向间对应夹角为35°~40°范围内的任意角度。

5、在本公开的一些实施例中,所述真空仓外筒外依次对应裹设有电加热层、保温层;所述料液罐底部位置处对应设有电加热器。

6、在本公开的一些实施例中,所述真空仓和所述料液罐分别对应接设有压力表、压力变送器以及温度变送器。

7、在本公开的一些实施例中,所述外筒仓门中心位置处设有观察窗,所述内筒仓门中心位置处设有与用于与所述外筒仓门对应相抵的出料口。

8、在本公开的一些实施例中,所述出料口对应端头处开设有外螺纹,所述集料器包括用于对应连接该集料器与所述出料口的输料管,所述输料管的对应端设有连接帽,所述连接帽对应设有与所述出料口外螺纹相匹配的内螺纹。

9、在本公开的一些实施例中,所述集料器包括顶部至底部依次密封连接的设有进气口的进气盘、上粗下细的变径筒、集料座,所述进气口与所述进气盘对应相切,所述盘形进气口的顶部中心位置处设有包括滤网的排气口,所述变径筒高度不小于1.5m且直径不小于40cm;所述集料座包括对应嵌设于该集料座内且用于集料的抽拉槽。

10、根据本公开的另一个方面,提供一种真空加料方法,基于上述的真空加料设备而实施,包括如下步骤:

11、(1)根据烟草装填量确定料液用量及比例,据此称取对应重量的烟草并平铺于所述真空仓的内筒内,依次关闭内筒仓门及外筒仓门;并称取对应重量的料液通过设有所述进料斗的进液管路引流至所述料液罐中;

12、(2)启动真空泵至所述真空仓内达到设定压力后关闭,同时根据料液特性对应启动所述料液罐的搅拌器至料液状态与需求一致后停止;

13、(3)控制进液管路中进液阀关闭,并启动空气压缩机通过所述进气管路向所述料液罐内注入压缩气,待所述料液罐内压力达到一定压力后,同时导通出液管路及驱动所述内筒相对转动;

14、(4)待所述料液罐内料液喷洒完毕后,关闭所述空气压缩机及出液管路,待所述真空仓保压至少3min后,再次启动所述空气压缩机及出液管路直至真空仓内达到常压后关闭,并停止所述内筒的相对转动;

15、(5)打开外筒仓门,将所述集料器的进气口与所述内筒仓门的出料口通过输料管对应连通,然后启动所述空气压缩机并导通所述吹扫管路经由所述吹扫环向真空仓内注入高压气;

16、(6)待所述真空仓的内筒及输料管内无烟草残留后,关闭空气压缩机、吹扫管路及断开输料管与真空仓内筒仓门间的连接,从所述集料器的抽拉槽内取出加料后的烟草。

17、在本公开的一些实施例中,在所述步骤(2)中,根据料液及烟草加工需求对应启动所述料液罐处电加热器和/或所述真空仓外筒处电加热层加热。

18、在本公开的一些实施例中,在所述步骤(3)中,启动蒸汽发生器并对应导通其连接所述进液管路或出液管路的支路。

19、本申请实施例中提供的一个或多个技术方案,至少具有如下任一技术效果或优点:

20、1. 真空仓的真空环境有助于烟草与料液间的混合吸收,提高混合效率及效果,且内筒内呈交错八字布设的耙齿可相对改变烟草随内筒运动至一定高度后落体的运动轨迹,增加斜向内筒对应中部的切向力,使得雾化喷嘴下方烟草相对集中,以此适应雾化喷嘴中心喷射量大而四周喷射量小的喷射效果,进而提高烟草与料液的混合均匀程度,确保混合效果。

21、2. 空气压缩机通过设定不同的出气压力,可分别实现料液罐内料液的加压引射、料液罐内余料的吹扫、真空仓的破空、真空仓内筒内烟草的吹扫收集,极大的提高了设备的功能集成度及控制效率。

22、3. 集料器内混杂有烟草的气流经由变径筒部位时,由于旋转半径逐渐减小,导致旋转速速不断增加,进而使得气流中烟草受到不断增加的离心力,直至其从旋转气流中分离,并沿筒壁下落至集料座内而实现分离收集作用,由此极大的节省了人力,方便烟草从真空仓内筒处的收集。

技术特征:1.一种烟草加工用真空加料设备,其特征在于,包括真空仓、设有搅拌器的料液罐、通过设有进液阀的进液管路对应连通至所述料液罐顶部的进液斗、通过设有进气阀的进气管路对应连通至所述料液罐的空气压缩机、对应连通所述真空仓和所述料液罐的出液管路、通过两并联蒸汽支路分别对应连通至所述进液管路和所述出液管路的蒸汽发生器,该设备还包括用于收集所述真空仓内烟草的集料器;

2.根据权利要求1所述的真空加料设备,其特征在于,所述雾化喷嘴处于所述内筒中部圆周所在竖直平面的对应位置处且其喷射方向亦处于该平面范围内,所述雾化喷嘴与竖向间对应夹角为35°~40°范围内的任意角度。

3.根据权利要求1所述的真空加料设备,其特征在于,所述真空仓外筒外依次对应裹设有电加热层、保温层;所述料液罐底部位置处对应设有电加热器。

4.根据权利要求1所述的真空加料设备,其特征在于,所述真空仓和所述料液罐分别对应接设有压力表、压力变送器以及温度变送器。

5.根据权利要求1所述的真空加料设备,其特征在于,所述外筒仓门中心位置处设有观察窗,所述内筒仓门中心位置处设有与用于与所述外筒仓门对应相抵的出料口。

6.根据权利要求5所述的真空加料设备,其特征在于,所述出料口对应端头处开设有外螺纹,所述集料器包括用于对应连接该集料器与所述出料口的输料管,所述输料管的对应端设有连接帽,所述连接帽对应设有与所述出料口外螺纹相匹配的内螺纹。

7.根据权利要求1所述的真空加料设备,其特征在于,所述集料器包括顶部至底部依次密封连接的设有进气口的进气盘、上粗下细的变径筒、集料座,所述进气口与所述进气盘对应相切,所述盘形进气口的顶部中心位置处设有包括滤网的排气口,所述变径筒高度不小于1.5m且直径不小于40cm;所述集料座包括对应嵌设于该集料座内且用于集料的抽拉槽。

8.一种真空加料方法,基于权利要求1所述的真空加料设备而实施,其特征在于,包括如下步骤:

9.根据权利要求8所述的真空加料方法,其特征在于,在所述步骤(2)中,根据料液及烟草加工需求对应启动所述料液罐处电加热器和/或所述真空仓外筒处电加热层加热。

10.根据权利要求8所述的真空加料方法,其特征在于,在所述步骤(3)中,启动蒸汽发生器并对应导通其连接所述进液管路或出液管路的支路。

技术总结本发明公开了一种烟草加工用真空加料设备及加料方法,旨在解决现有技术中料液施加不均匀以及烟丝吸收不充分的技术问题。通过真空仓的真空环境可有助于烟草与料液间的混合吸收,提高混合效率及效果,且内筒内呈交错八字布设的耙齿可相对改变烟草随内筒运动至一定高度后落体的运动轨迹,增加斜向内筒对应中部的切向力,使得雾化喷嘴下方烟草相对集中,以此适应雾化喷嘴中心喷射量大而四周喷射量小的喷射效果,进而提高烟草与料液的混合均匀程度,确保混合效果,且通过空气压缩机实现泵料、破空、吹扫等,集成度高、使用及控制方便。技术研发人员:武云杰,付博,王欢欢,叶协锋,赵犇,张芊,田斌强,薛刚,姬会福,路绪良受保护的技术使用者:河南农业大学技术研发日:技术公布日:2024/2/8本文地址:https://www.jishuxx.com/zhuanli/20240614/93498.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表