烟叶复烤方法与流程

- 国知局

- 2024-07-12 11:44:48

本发明涉及烟草加工领域,具体涉及一种烟叶复烤方法。

背景技术:

1、近年来,在行业“控总量、守红线、降库存”工作任务和“大品牌、大市场、大企业”战略引导下,卷烟工业企业不断优化提升产品结构,培育效益增长新动能,优质高档烟叶的需求进一步增大,对烟叶使用价值及综合利用率的挖掘提出了新的更高的要求。在此背景下,如何进一步提高烟叶质量和可用性、满足卷烟品牌原料需求成为工业企业亟需解决的关键问题。

技术实现思路

1、针对上述问题,本申请提供了一种打叶复烤过程生物酶制剂处理工艺,利用生物酶技术手段对烟叶原料进行酶解处理,降低烟叶中大分子成分对感官质量带来的负面影响,从而提升烟叶内在品质。

2、具体地,在一个方面,本发明提供一种烟叶复烤方法,其包括以下步骤:

3、(1)向烟叶中添加纤维素酶、淀粉酶和木质素酶,并进行酶解;其中,所述纤维素酶、淀粉酶和木质素酶按酶活力计算比例为1:(0.1-3):(0.5-2);

4、(2)复烤。

5、在一些实施方案中,所述方法的特征在于下述的一项或多项:

6、1)所述纤维素酶、淀粉酶和木质素酶的添加量按重量百分比计算为0.1-5.0%;

7、2)所述纤维素酶、淀粉酶和木质素酶的添加量按酶活力计算为10-10000u/kg;和/或

8、3)将所述纤维素酶、淀粉酶和木质素酶加水混合后再向烟叶中添加。

9、在一些实施方案中,将所述纤维素酶、淀粉酶和木质素酶加水混合溶解后再向烟叶中添加。水的添加量可根据烟叶处理量、酶的添加量等因素进行调整,在此不做具体限定。

10、在一些实施方案中,在进行所述添加前,所述烟叶含水率为10-20%,例如15-20%或16%-18%。

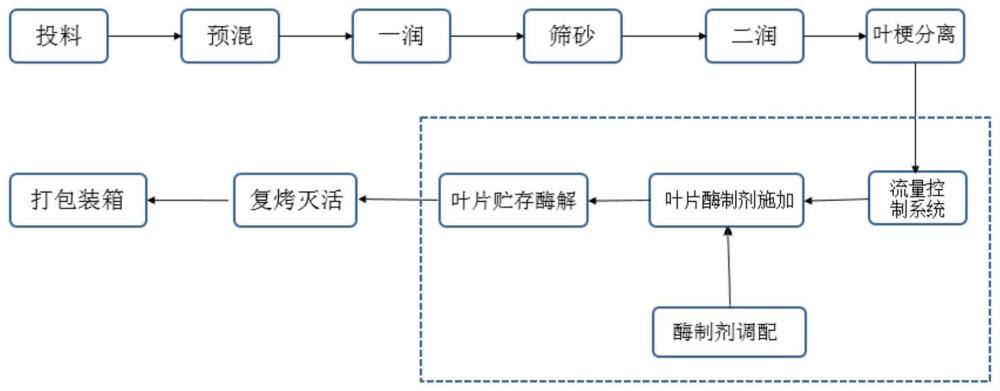

11、在一些实施方案中,所述纤维素酶、淀粉酶和木质素酶按酶活力计算比例为1:(0.5-2):(0.5-2),例如1:(0.5-1):(1-2),再例如1:1:2,3:3:4或3:3:2。

12、在一些实施方案中,所述纤维素酶、淀粉酶和木质素酶的复合酶制剂添加量按重量百分比计算为0.5-2.0%,优选0.5%-1.0%,例如0.5%、0.6%、0.7%、0.8%、0.9%、1.0%、1.1%、1.2%、1.3%、1.4%、1.5%、1.6%、1.7%、1.8%、1.9%或2.0%。

13、本发明所述纤维素酶、淀粉酶和木质素酶可商购或自制。在一些实施方案中,所述纤维素酶购自夏盛实业集团有限公司,货号:fdg-2225。在一些实施方案中,所述纤维素酶为保藏编号为cgmcc no.24247的芽孢杆菌产生的酶。在一些实施方案中,所述淀粉酶购自夏盛实业集团有限公司,货号:fdy-2218。在一些实施方案中,所述淀粉酶为保藏编号为cgmccno.24247的解淀粉类芽孢杆菌产生的酶。在一些实施方案中,所述木质素酶购自河南恩偌生物科技有限公司,货号:er-153。在一些实施方案中,所述纤维素酶为保藏编号为cgmcc no.24244的枯草芽孢杆菌产生的酶。

14、在一些实施方案中,所述酶解在40-80℃下进行,例如50-80℃或60-75℃,优选70℃。

15、在一些实施方案中,所述酶解进行1-24h,例如3-20h或3-10h,优选6h。

16、在一些实施方案中,在步骤(1)前,还包括润叶和/或打叶去梗的步骤。

17、在一些实施方案中,本发明的方法包括以下流程:将烟草原料打叶去梗,经过流量控制装置输送至滚筒加酶系统,施加本发明所述纤维素酶、淀粉酶和木质素酶,然后输送至贮叶柜贮存酶解。在一些实施方案中,所述方法进一步包括将酶解后的烟叶输送至叶片复烤机进行灭活及打包装箱。

18、相应地,本发明进一步提供适用于本发明方法的酶制剂打叶复烤系统,所述系统包括:

19、流量控制装置:由仓式喂料机、计量管和电子皮带秤组成,被配置用于精确控制进入滚筒加酶系统烟叶流量,保障后续滚筒加酶系统施加酶的均匀性、稳定性及精度;

20、滚筒加酶系统:由加酶滚筒、加酶罐、水汽气风管路、水分监测等系统组成,被配置用于对叶梗分离后的烟叶精准施加本发明所述的酶;

21、贮叶柜:由布料装置和柜体组成,被配置用于对施加了本发明所述的酶的烟叶进行贮存及酶解;

22、生物酶制剂配料装置:由配置调配罐和加水罐系统组成,被配置用于为滚筒加酶系统提供酶液。

23、在一些实施方案中,在打叶风分汇总皮带后增设一旁线,工艺流量为9600kg/h的上述酶制剂打叶复烤系统,配置生物酶制剂配料装置一套,流量控制装置一套,滚筒加酶系统一套,贮叶柜6组。

24、在一些实施方案中,所述方法包括:

25、1.将所述纤维素酶、淀粉酶和木质素酶按照酶活力1:(0.1-3):(0.5-2)的比例(酶活施加总量10-10000u/kg)在调配罐中进行加水调配溶解,得到复合酶制剂溶液;

26、2.将原烟(物料流量12000-14000kg/h)通过一润、二润和梗叶分离处理;

27、3.将步骤2处理后的烟叶(物料流量7000-10000kg/h,含水率10-20%,例如14.0-17.5%)送至加酶滚筒(滚筒进风温度50-80℃)进行酶制剂的均匀喷洒吸收(加酶比例0.1-5.0%);

28、4.加酶后的烟叶(含水率16.0-18.0%)进入贮叶柜进行酶解(酶解时间3-20h);

29、5.将步骤4酶解后的烟叶进入复烤机进行复烤灭活以及任选的打包装箱。

30、本发明第一方面所述方法可应用于打叶复烤环节烟叶的处理,能够显著提高烟叶品质,特别是低次烟叶。将按照本发明方法处理的复烤烟叶制成烟丝可掺配至不同等级的叶丝中,能够调节和改善抽吸体验,有效解决企业库存,控制原料仓储维护成本,提高企业经济效益。因此,相较于在制丝环节进行酶解处理,本发明方法对烟叶品质调节的选择性更高、更为灵活。

31、在另一个方面,本发明提供一种复烤烟叶,其通过第一方面任一项所述的方法制备得到。

32、在另一个方面,本发明提供一种提升烟叶品质的方法,其包括采用第一方面任一项所述的方法对烟叶进行处理的步骤。

33、在另一个方面,本发明提供一种烟草制品,由前文所述的复烤烟叶制得。

34、在一些实施方案中,所述烟草制品为片烟、烟丝或卷烟。

35、发明的有益效果

36、本发明提供一种烟叶复烤方法,具体地,所述方法包括以下步骤:(1)向烟叶中添加纤维素酶、淀粉酶和木质素酶,并进行酶解;其中,所述纤维素酶、淀粉酶和木质素酶按酶活力计算比例为1:(0.1-3):(0.5-2);(2)复烤。所述方法利用生物酶技术手段对烟叶原料进行酶解处理,降低烟叶中大分子成分对感官质量带来的负面影响,能够显著提升烟叶内在品质。

技术特征:1.一种烟叶复烤方法,其包括以下步骤:

2.权利要求1所述的方法,其中,

3.权利要求1或2所述的方法,在进行所述添加前,所述烟叶含水率为10-20%,例如15-20%或16%-18%。

4.权利要求1-3任一项所述的方法,其中所述酶解在40-80℃下进行,例如50-80℃或60-75℃,优选70℃。

5.权利要求1-4任一项所述的方法,所述酶解进行1-24h,例如3-20h或3-10h,优选6h。

6.权利要求1-5任一项所述的方法,在步骤(1)前,还包括润叶和/或打叶去梗的步骤。

7.一种复烤烟叶,其通过权利要求1-6任一项所述的方法制备得到。

8.一种提升烟叶品质的方法,其包括采用权利要求1-6任一项所述的方法对烟叶进行处理的步骤。

9.一种烟草制品,其由权利要求7所述的复烤烟叶制得或含有权利要求5所述的复烤烟叶。

10.权利要求9所述的烟草制品,其为片烟、烟丝或卷烟。

技术总结本发明提供一种烟叶复烤方法,具体地,所述方法包括以下步骤:(1)向烟叶中添加纤维素酶、淀粉酶和木质素酶,并进行酶解;其中,所述纤维素酶、淀粉酶和木质素酶按酶活力计算比例为1:(0.1‑3):(0.5‑2);(2)复烤。所述方法利用生物酶技术手段对烟叶原料进行酶解处理,降低烟叶中大分子成分对感官质量带来的负面影响,能够显著提升烟叶内在品质。技术研发人员:李易非,范明登,姜焕元,熊焯标,卢贵龙,林志平,李华杰,王锐亮,王道铨,李新锋,何伟受保护的技术使用者:福建中烟工业有限责任公司技术研发日:技术公布日:2024/3/31本文地址:https://www.jishuxx.com/zhuanli/20240614/94779.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表