一种氮化硅陶瓷球的制备方法与流程

- 国知局

- 2024-07-10 17:50:50

本发明涉及一种氮化硅陶瓷球的制备方法,特别是涉及应用于陶瓷球制备领域的一种氮化硅陶瓷球的制备方法。

背景技术:

1、氮化硅陶瓷球是在非氧化气氛中高温烧结的精密陶瓷,具有高强度,高耐磨性,耐高温,耐腐蚀,耐酸、碱、可在海水中长期使用,并具有绝电绝磁的良好性能。

2、公开号为:cn101830030b的中国专利,公开了氮化硅生坯球径向压制模具装置及生产氮化硅生坯球方法,生产时通过上模腔和下模腔合并后形成的球状模腔,将氮化硅粉末压制成球形,然后煅烧,上述压制模具在生产中普遍使用。

3、由于上模腔和下模腔是圆形的,所以在压制的过程中,模腔的中心处和边缘处受力不同,导致氮化硅陶瓷球不同位置的强度出现差异,所以氮化硅陶瓷球的强度可以进一步的提高。

技术实现思路

1、针对上述现有技术,本发明要解决的技术问题是,在压制氮化硅粉末的过程中,模腔的中心处和边缘处受力不同,导致氮化硅陶瓷球不同位置的强度出现差异,所以氮化硅陶瓷球的强度可以进一步的提高。

2、为解决上述问题,本发明提供了一种氮化硅陶瓷球的制备方法,一种氮化硅陶瓷球的制备方法,该方法涉及定压制坯机,定压制坯机包括底座,底座的一端固定连接有吊架,底座位于吊架下侧的一端开设有内槽,内槽的内部安装有冲压机构,底座的顶端固定连接有填粉机构,吊架顶端的一侧固定连接有立体挤出机构,吊架顶端的另一侧固定连接有上冲压气缸;

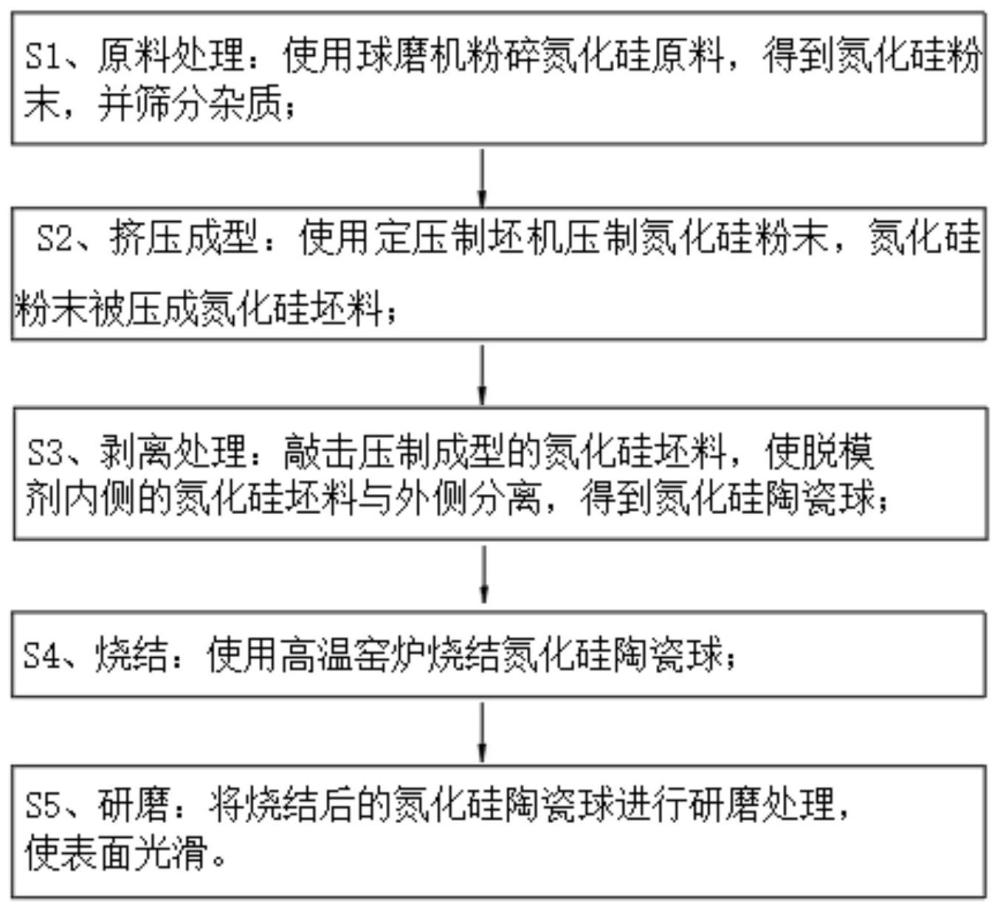

3、氮化硅陶瓷球的制备方法包括以下步骤:

4、s1、原料处理:使用球磨机粉碎氮化硅原料,得到氮化硅粉末,并筛分杂质;

5、s2、挤压成型:使用定压制坯机压制氮化硅粉末,压制时将氮化硅粉末放置在填粉机构的内部,填粉机构向冲压机构的内部筛出氮化硅粉末,且氮化硅粉末的厚度为0-5mm,立体挤出机构向冲压机构内部的氮化硅粉末喷洒脱模剂,填粉机构和立体挤出机构交替向冲压机构的内部的填充氮化硅粉末和脱模剂,且立体挤出机构的喷洒轨迹为椭圆形状,冲压机构的内部充满氮化硅粉末后,移动至上冲压气缸的下侧,进行压制,此时椭圆的脱模剂被压制成圆形,氮化硅粉末被压成氮化硅坯料;

6、s3、剥离处理:敲击压制成型的氮化硅坯料,使脱模剂内侧的氮化硅坯料与外侧分离,得到氮化硅陶瓷球;

7、s4、烧结:使用高温窑炉烧结氮化硅陶瓷球;

8、s5、研磨:将烧结后的氮化硅陶瓷球进行研磨处理,使表面光滑。

9、作为本申请的进一步改进,冲压机构包括与内槽顶端转动连接的转盘和固定在内槽底端的转动电机,转动电机的输出端与转盘固定连接,转盘的一端均开设有压孔。

10、作为本申请的再进一步改进,转盘靠近压孔的底端固定连接有下冲压气缸,下冲压气缸的输出端固定连接有顶头,顶头延伸至压孔的内部并与之滑动连接,填粉机构向压孔的内部筛出氮化硅粉末时,氮化硅粉末落入压孔的内部、顶头的顶端。

11、作为本申请的更进一步改进,上冲压气缸的伸缩端固定连接有与压孔匹配的压头,压头的底端与顶头的顶端均设置为平面,通过上述设置,氮化硅粉末在压制时,通过顶头和压头进行挤压,由于压头的底端与顶头的顶端均设置为平面,所以在挤压时,氮化硅粉末的各个部位受力均匀,使成型的氮化硅陶瓷球的不同位置强度相等,极大的提高了氮化硅陶瓷球的成品质量。

12、作为本申请的又一种改进,填粉机构包括与底座固定连接的电推拉杆,电推拉杆的伸缩端设置有料斗,且电推拉杆的伸缩端与料斗之间通过橡胶块固定连接。

13、作为本申请的又一种改进的补充,料斗的底端开设有下粉槽,下粉槽的内部固定连接有阻隔网,料斗的一端固定连接有震动器,氮化硅粉末放置在料斗的内部,筛出氮化硅粉末时,电推拉杆带动料斗移动至压孔的上方,然后震动器带动料斗震动,料斗内部的氮化硅粉末就可筛入压孔的内部。

14、作为本申请的又一种改进的补充,立体挤出机构包括与吊架顶端固定连接的升降机,升降机的伸缩端固定连接有偏转电机,偏转电机的输出端转动连接有横框,横框的底端开设有滑槽,滑槽的内部滑动连接有滑块,横框的侧壁固定连接有伺服电机,伺服电机的输出端固定连接有丝杆,丝杆贯穿滑块并与之螺纹连接。

15、作为本申请的再一种改进,滑块的底端固定连接有注射电推杆,注射电推杆的底端固定连接有储液杆,储液杆的内壁滑动连接有活塞,注射电推杆的伸缩端与活塞的顶端固定连接,储液杆的底端固定连接有毛细针管,储液杆的内部填充有脱膜剂。

16、综上所述,制备时使用定压制坯机压制氮化硅粉末,压制时填粉机构向冲压机构的内部筛出氮化硅粉末,立体挤出机构向冲压机构内部的氮化硅粉末喷洒脱模剂,填粉机构和立体挤出机构交替向冲压机构的内部的填充氮化硅粉末和脱模剂,冲压机构的内部充满氮化硅粉末后,移动至上冲压气缸的下侧进行压制,此时氮化硅粉末被压成氮化硅坯料,通过上述设置,氮化硅粉末在压制时,通过顶头和压头进行挤压,由于压头的底端与顶头的顶端均设置为平面,所以在挤压时,氮化硅粉末的各个部位受力均匀,使成型的氮化硅陶瓷球的不同位置强度相等,极大的提高了氮化硅陶瓷球的成品质量。

技术特征:1.一种氮化硅陶瓷球的制备方法,该方法涉及定压制坯机,其特征在于:所述定压制坯机包括底座(1),所述底座(1)的一端固定连接有吊架(2),所述底座(1)位于吊架(2)下侧的一端开设有内槽(101),所述内槽(101)的内部安装有冲压机构(3),所述底座(1)的顶端固定连接有填粉机构(4),所述吊架(2)顶端的一侧固定连接有立体挤出机构(5),所述吊架(2)顶端的另一侧固定连接有上冲压气缸(6);

2.根据权利要求1所述的一种氮化硅陶瓷球的制备方法,其特征在于:所述冲压机构(3)包括与内槽(101)顶端转动连接的转盘(301)和固定在内槽(101)底端的转动电机(302),所述转动电机(302)的输出端与转盘(301)固定连接,所述转盘(301)的一端均开设有压孔(303)。

3.根据权利要求2所述的一种氮化硅陶瓷球的制备方法,其特征在于:所述转盘(301)靠近压孔(303)的底端固定连接有下冲压气缸(304),所述下冲压气缸(304)的输出端固定连接有顶头(305),所述顶头(305)延伸至压孔(303)的内部并与之滑动连接。

4.根据权利要求3所述的一种氮化硅陶瓷球的制备方法,其特征在于:所述上冲压气缸(6)的伸缩端固定连接有与压孔(303)匹配的压头(601),所述压头(601)的底端与顶头(305)的顶端均设置为平面。

5.根据权利要求1所述的一种氮化硅陶瓷球的制备方法,其特征在于:所述填粉机构(4)包括与底座(1)固定连接的电推拉杆(401),所述电推拉杆(401)的伸缩端设置有料斗(403),且电推拉杆(401)的伸缩端与料斗(403)之间通过橡胶块(402)固定连接。

6.根据权利要求5所述的一种氮化硅陶瓷球的制备方法,其特征在于:所述料斗(403)的底端开设有下粉槽(404),所述下粉槽(404)的内部固定连接有阻隔网(405),所述料斗(403)的一端固定连接有震动器(406)。

7.根据权利要求1所述的一种氮化硅陶瓷球的制备方法,其特征在于:所述立体挤出机构包括与吊架(2)顶端固定连接的升降机(501),所述升降机(501)的伸缩端固定连接有偏转电机(502),所述偏转电机(502)的输出端转动连接有横框(503),所述横框(503)的底端开设有滑槽(504),所述滑槽(504)的内部滑动连接有滑块(505),所述横框(503)的侧壁固定连接有伺服电机(506),所述伺服电机(506)的输出端固定连接有丝杆(507),所述丝杆(507)贯穿滑块(505)并与之螺纹连接。

8.根据权利要求7所述的一种氮化硅陶瓷球的制备方法,其特征在于:所述滑块(505)的底端固定连接有注射电推杆(508),所述注射电推杆(508)的底端固定连接有储液杆(509),所述储液杆(509)的内壁滑动连接有活塞(510),所述注射电推杆(508)的伸缩端与活塞(510)的顶端固定连接,所述储液杆(509)的底端固定连接有毛细针管(511),所述储液杆(509)的内部填充有脱膜剂。

技术总结本发明涉及应用于陶瓷球制备领域的一种氮化硅陶瓷球的制备方法,制备时,使用定压制坯机压制氮化硅粉末,压制时,填粉机构向冲压机构的内部筛出氮化硅粉末,立体挤出机构向冲压机构内部的氮化硅粉末喷洒脱模剂,填粉机构和立体挤出机构交替向冲压机构的内部的填充氮化硅粉末和脱模剂,冲压机构的内部充满氮化硅粉末后,移动至上冲压气缸的下侧进行压制,此时氮化硅粉末被压成氮化硅坯料,通过上述设置,氮化硅粉末在压制时,通过顶头和压头进行挤压,由于压头的底端与顶头的顶端均设置为平面,所以在挤压时,氮化硅粉末的各个部位受力均匀,使成型的氮化硅陶瓷球的不同位置强度相等,极大的提高了氮化硅陶瓷球的成品质量。技术研发人员:颜景豪,刘婷婷,颜井意,贾志闯,齐政,陈轩辕,杜建周受保护的技术使用者:江苏汇浦新材科技有限公司技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240615/65162.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表