一种薄皮直贴加工工艺的制作方法

- 国知局

- 2024-07-11 15:19:23

本发明属于板材加工,具体涉及一种薄皮直贴加工工艺,更具体的为一种板材薄木皮直接贴皮加工工艺。

背景技术:

1、家居板材表面所用木皮一直是生产成本中非常重要的环节,所用木皮无论是原木皮还是科技皮,都是按照厚度来计算单价,越厚越贵,越厚也越好贴。目前通用的有两种贴法:一是厚皮贴法,一般为0.3毫米以上,切皮、缝皮、板材表面涂胶后把缝好的木皮放在板材胶面进热压固化、完成;二是薄皮贴法,一般为0.1至0.25毫米厚度,板材表面涂胶后把木皮喷水直接重叠0.1至0.5毫米贴在板材胶面、进入冷压机、待表面水份被板材或空气吸收到表干(一至两天时间)、人工铲除重叠部分并对崩缺无皮的地方进行修补、热压、固化、完成。而厚皮材料成本高,利用率60%左右;薄皮由于太薄皮干会收缩打皱,需要用湿皮贴,时间和人工成本较高。因此,寻求一种不仅能节约成本,同时能简化工艺、提高效率的贴皮工艺显得很有必要。

技术实现思路

1、前期发明人为了简化工艺和成本,将板材表面涂普通胶后把薄片直接贴在胶面,然后直接进行热压,完成贴皮。这种工艺虽然工艺得到简化且节约了能耗、材料、人工成本,但是在加工过程中出现了其它问题:如薄皮不冷压直接上热压,导致表面透胶的板材在进入uv滚涂时,表面发黑,影响美观,且需要涂更多的uv漆;使用没缝好的薄皮贴在胶面上,由于使用时间太长,导致上热压时胶面已经固化,而木皮粘不住。

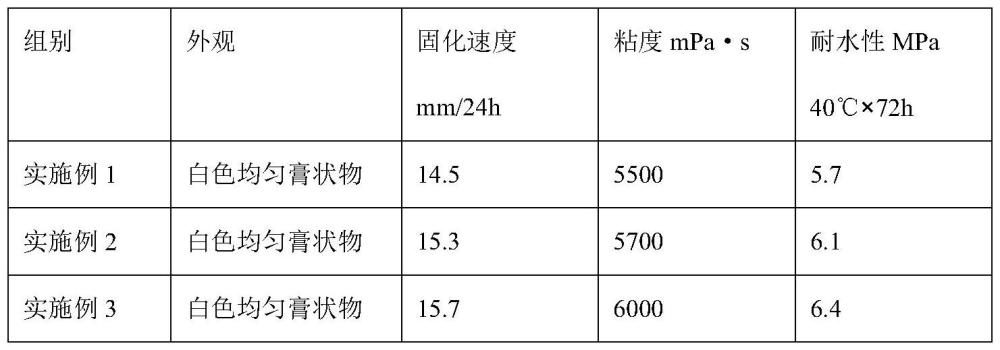

2、针对现有技术及上述的不足,本发明的目的在于提供一种薄皮直贴加工工艺,该加工工艺采用薄皮直贴的方式,直接热压简化了工艺,降低了成本,通过优化工艺参数和胶水配方,贴皮产品美观度好,木皮与板材的粘性强度提高,还具有耐高温、抗氧化等特性,稳定性好,热压后不会氧化发黑,有效解决了现有技术的不足。

3、为实现上述目的,本发明提供一种薄皮直贴加工工艺,采用薄皮直贴工艺,具体包括以下工艺流程:

4、s1.切皮、选皮:选用表面无裂痕的原木,使用打磨机将表面打磨平整后,通过电锯进行锯剖,得到木皮,然后将木皮切割成等宽度,并提前挑选出透光以及厚薄不一的木皮舍去;

5、s2.木皮预处理:将s1选好的木皮放入蒸煮池内隔水蒸煮,蒸煮温度从常温逐渐升温至80℃保持0.5-1h,然后降温,重复升温一次,降温后将木皮转运至低温干燥箱,干燥备用;

6、s3.板材过胶:将待贴皮实木板材放入上胶机上,使用涂胶轮对板材待贴皮的一面进行涂胶,涂胶厚度为0.1±0.02mm;

7、s4.贴皮:将预处理后的木皮依次紧密铺置到待贴皮板材涂覆胶水的一面,相邻木皮间距小于0.1mm且不重叠,边缘伸出板材1-2cm;

8、s5.进热压机:将s4中贴好木皮的板材送入热压机进行两次热压;

9、s6.下机、修边:将s5中热压完成的板材移出热压机,并使用美工刀将板材边缘伸出的木皮去除,得到贴皮板材。

10、本发明经过切皮、选皮,去除破损及厚薄不一的木皮,可提高后续贴皮效率;对木皮进行蒸气蒸煮处理可提高木皮的韧性,可有效防止后续热压工艺中木皮出现开裂、萎缩等问题;直接对贴皮后的板材进行热压处理,简化贴皮工艺,可大大节约各项成本。

11、进一步的,上述技术方案中,所述木皮的厚度为0.2±0.02mm。本发明木皮厚度在0.18-0.22mm之间,是一种薄皮,贴皮工艺难度高,直接热压容易收缩打皱,结合本发明工艺可有效防止该问题的发生。

12、进一步的,上述技术方案s2中,在蒸煮水中加入5-10%的中草药提取物,所述中草药提取物由艾草10-20份,大蒜叶10-20份,茶叶10-20份、蒲公英5-10份、金银花5-10份、玫瑰花4-8份加入3-4倍体积的热水中浸泡4-6h过滤而得。

13、本技术方案中在蒸煮水中加入具有杀菌、抗氧化功效的中草药提取物,不仅可以在蒸煮过程中将木皮中的病虫害杀死,同时由于木皮为纤维,中草药有效成分经过蒸煮过程进入到木皮内部,使得木皮具有一定的杀菌、抗氧化功能,提高木皮的使用寿命,同时可一定程度的提高后续加工过程中胶水的抗氧化性。

14、进一步的,上述技术方案s2中,低温干燥箱的温度为40-50℃,干燥后木皮水份含量为9-10%。本技术方案中,使用低温干燥工艺,可有效防止木皮快速失水而变形。

15、进一步的,上述技术方案s3中,涂胶用的胶水的原料包括:改性聚氨酯40-50份、环氧树脂5-10份、面粉5-8份、硅酸钙2-4份、磷酸氢二铵3-5份、水20-30份。本技术方案中通过优化胶水配方,以有机硅改性聚氨酯为主要原料,不仅粘性好,同时具有耐老化、耐氧化、耐低高温等性能,加入环氧树脂,进一步提高胶水的粘接强度、耐水性和耐溶剂性能;面粉中淀粉含量高,与热水混合后,膨胀成透明浆糊状物料,作为胶水成分,粘性好、透明度高、成本低;硅酸钙由氧化钙和二氧化硅在高温下煅烧熔融而成,耐热性好,加入到胶水中进一步提高其耐水性和热稳定性,同时其还作为一种抗结剂,一定程度上可延长胶水的固化时间;磷酸氢二铵作为一种阻燃剂,可提高板材的阻燃性能。

16、进一步的,上述技术方案中,所述改性聚氨酯为有机硅改性聚氨酯乳液,改性方法为:将新戊二醇、二羟甲基丁酸、羟基硅油加入到搅拌器中,搅拌并加热至55-60℃,加入多异氰酸酯,继续搅拌1-2h,加入二乙二醇反应1-2h,再加入氢氧化钠继续搅拌0.5-1h,最后在高速搅拌状态下加入水,继续搅拌0.5h,得到有机硅改性聚氨酯乳液。本技术方案中使用羟基硅油改性聚氨酯,附着力、耐水性好,同时抗污性、耐变黄性等性能大大提高。

17、进一步的,上述技术方案中,所述有机硅改性聚氨酯乳液的原料组分按重量份计,包括新戊二醇30-45份、二羟甲基丁酸1-2份、羟基硅油2-5份、多异氰酸酯15-20份、二乙二醇0.5-1份、氢氧化钠0.5-1.5份、水60-80份。

18、进一步的,上述技术方案中,初始搅拌速度为300-500r/min,加入水的搅拌速度为1500-2000r/min。

19、进一步的,上述技术方案中,所述胶水的制备方法为:将面粉与水混合,加热至45-55℃,加入磷酸氢二铵搅拌混合,得到第一预混料;将改性聚氨酯与环氧树脂、硅酸钙搅拌混合,得到第二预混料;最后将第二预混料加入到第一预混料中继续搅拌,得到胶水。本技术方案中先将面粉与水混合,制成透明浆糊状物质,然后加入磷酸氢二铵,分散性好;将改性聚氨酯预先与环氧树脂混合,进行共混,可进一步提高粘结强度、力学性能和耐水耐溶剂性能,加入硅酸钙,提高其分散性能;最后将两个预混料混合,混合程度高、稳定性好。

20、进一步的,上述技术方案s5中,两次热压分为一次热压和二次热压,将贴皮板材送入热压机后,先在压力为5-8mpa、温度为60-80℃的条件下进行一次热压,时间为5-10min;结束后调整压力为10-14mpa、温度为90-120℃进行二次热压,时间为3-5min。本技术方案中热压分两个程序进行,先在相对低温、低压条件下将木皮、胶水、板材压合,然后再在相对高温、高压条件下压合,可有效防止一开始因温度过高而使得胶水快速固化,或压力过大胶水被直接从侧边或木皮缝隙中挤出而影响贴皮效果,得到的贴皮成品表面平整、均匀,无胶水发黄发黑现象。

21、本发明具有的有益效果是:

22、本发明通过优化贴皮工艺,对薄皮贴皮工艺进行改进,预先对木皮进行选皮和预处理,提高贴皮效率和木皮韧性;直接将贴皮板材送入热压机内,同时调整热压工艺参数,不仅简化了工艺降低了成本,同时还提高了贴皮成功率及产品美观度。

23、本发明通过优化胶水配方,以有机硅改性聚氨酯为主要原料,不仅粘性好,同时具有耐老化、耐氧化、耐低高温等性能,通过加入环氧树脂,进一步提高胶水的粘接强度、耐水性和耐溶剂性能;通过加入的面粉与热水混合后,膨胀成透明浆糊状物料,不仅粘性好、透明度高,还可降低成本;通过加入硅酸钙可提高胶水的耐水性和热稳定性,同时其还作为一种抗结剂,一定程度上可延长胶水的固化时间;通过加入磷酸氢二铵,可提高胶水的阻燃性能。

24、本发明通过在预先对木皮进行预处理的蒸煮水中加入具有抗菌、抗氧化的中草药提取物,以及在胶水配方中加入抗结、阻燃等成分,可有效提高贴皮效率、效果以及贴皮产品的使用寿命。

本文地址:https://www.jishuxx.com/zhuanli/20240615/73908.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表