一种冷压实木层板的制作方法

- 国知局

- 2024-07-11 15:19:49

本发明涉及一种冷压实木层板,属人造板生产。

背景技术:

1、市场现有板式家具绝大部分为刨花板、纤维板材料,用户的选择范围极小,木材体验感较差。此外,虽然市场上也存在实木层板,但其使用的单板通常厚度较小,范围在1.3-3.0mm,无法满足用户对高端产品的需求。薄单板制作实木层板的缺点是,单板越薄,则从单板制作、干燥环节形成的缺陷越明显,整张化难度越高,压板的效率越低,剖断面的实木质感越弱等。在新品实木层板开发过程中,发现厚芯的实木实木层板,也即采用厚度较大的单板制备的实木层板,从质感上更接近于天然实木,用户的期望值很高,产品的市场需求较旺,但目前实木层板市场上未见板材质量较好的厚芯实木层板存在。

2、现有实木层板的加工工艺绝大多数为热压工艺,其通过将薄单板涂胶后经过组坯、热压成型,具有相对稳定含水率的薄单板在经过涂胶机或手工涂胶后含水率增大,水分会使得热压过程中传热效率高,进而采用热压工艺会使得生产效率相对较高。但随着板坯厚度的不断加厚,热传导能力会逐渐降低,当板坯到一定厚度时,若仍采用热压工艺生产,效率会大大降低,板坯质量参差不齐,进而使得加工成本大幅度提高。因此,厚度较大的实木层板相较于厚度较小的实木层板,尤其是厚度超过22mm的实木层板,从现有热压工艺上来讲是低效的、高成本的。这也许是现在鲜见厚度较大的实木层板的一个重要原因。

3、现有实木层板的面板通常为顺向布置,下游再贴饰面层继续顺向贴,日久容易产生表面裂纹,影响外观效果和使用寿命,且实木层板缺乏较好的实木感,难以做出较高档次的家具,此外,其用胶量较大,如用甲醛类胶黏剂,会对甲醛释放量带来不利影响。

4、现有板材的饰面,通常实木层板的表面为了获得实木自身的质感,一般不会进行饰面,后期使用名贵木材单板或装饰纸进行饰面,以获得较好地感官体验,但通常饰面单板厚度与实木层板厚度差异较小,且不同材质的单板会由于干缩湿胀的差异而导致板面容易开裂。

5、由于现有实木层板的热压工艺的局限性,过厚的单板会影响热压效率,板材的饰面通常对板面的开裂贡献较小,因此几乎看不到厚度较大的实木层板。此外,实木层板的初始含水率通常较高,不利于后续加工流程。

6、现有的刨花板同样消耗木材资源,产品性能档次较低,附加值低,资源利用率不高。现有的实木拼板稳定性较差,湿度的变化易引起开裂现象,维修打理比较麻烦,影响正常的使用并不利于延长其使用寿命。

7、目前木质板材与家具行业存在如下问题:随着品质消费的不断升级,许多客户对实木情有独钟,但天然林采伐大范围受限,多年长硬木价格持续攀升;将人工林速生材做出高品质,部分替代高端客户对于天然林硬木的消费需求,有利于天然林保护;此外,大幅提高速生材的附加值,有利于用市场机制促成长期可持续的健康造林机制,推进碳汇目标达成。

8、已公开的专利文献中,与本次申请最接近的是申请号为200810240989.8“一种用超厚单板制造的实木复合板材及其制造方法”。但本发明申请与它的本质区别主要表现为如下方面:

9、第一,对比文件为热压工艺,本技术为冷压工艺。

10、对比文件与本专利都在追求厚单板制做成的实木层板的更接近实木感的感官效果,这点是相同的。但由于对比文件在胶黏剂环节没有突破,仍在沿用传统的三醛胶,故只能采用传统的热压方式,且在单板制作环节就要采取一下降低因单板变厚所带来的不利影响,如断筋方法,这从减小单板应力角度是可取的,但在考虑制作成实木层板成品后的应用效果,都是负面影响:板的抗弯刚度与强度都降低了,板横断面出现了大量的缺口,影响裸用的装饰效果。由于本技术中的冷压工艺为从旋切(或锯切、刨切)、干燥、压制、养生等全过程都在围绕冷压工艺做文章,故能较好的控制厚单板的内应力。比如旋切时要严格控制厚度差,干燥时让板处于有约束状态并严格控制干燥速率以保证板面尽量平整;组坯前要砂光定厚以减少厚度差带来的内应力,等。

11、第二,对比文件的单板含水率控制在8%-15%,而本技术文件单板控制在0%-10%,综合考虑单板厚度、单板密度、胶黏剂固含量及涂胶量等因素后进行控制。

12、在单板干燥环节,使单板处于对板面有约束状态的且干燥速率可控的状态下干燥,可有效降低板面的翘曲或局部弯曲变形。由于本发明申请为冷压工艺,所用胶黏剂大多以水为分散介质,而此类胶黏剂的固化原理多以失水固化,故含水率越低的单板,固化速率越快。所以本发明的思路,让胶黏剂中的水分全部分散到板体内不考虑其向外散失,并能满足成品最终含水率要求。这样的好处就是,提高了压板效率,简化了后期养生过程。

13、第三,生产能耗不同。

14、生产同种规格的厚芯多层板,全工艺链核算下,冷压工艺要比传统热压工艺至少降低80%的能耗。

15、第四,板材利用率不同。

16、热压工艺产生的塑性变形使得板材压缩率多在6-12%之间,而冷压工艺所采用的压力可维持在木材本身不产生塑性变形的弹性压力区间,因此板几乎不产生压缩变形,可较热压工艺木材利用率至少提高5%;

17、第五,抗变形性能不同。

18、由于冷压工艺前置控制了单板含水率(含水率偏差值不大于±1%)、单板厚度差(不大于0.2mm),且压板压力多控制在木材弹性范围内,使得板内水分均布后的板内应力很小,基本上不存在整板变形及锯切后变形;而热压工艺的板初始含水率较高,单板厚度差较大,热塑性压缩变形较高,成品板的整体变形及锯切变形要较冷压板大很多。

19、第六,所用加工设备不同。

20、传统热压工艺采用传统的多层热压机,组坯及上、下压机效率较低;而冷压工艺采用新型设备(本公司申请的专利:联排式冷压机、循环式压机),可成垛组坯加压或循环式加压,组坯及上、下压机效率均较高。

技术实现思路

1、为了解决现有技术中实木层板的实木体验感较差、厚度较大的多层板生产效率低、板面易开裂等技术问题,以生态系统思维,提出本发明的技术方案。旨在改进设计一种冷压实木层板,有效解决上述技术问题。

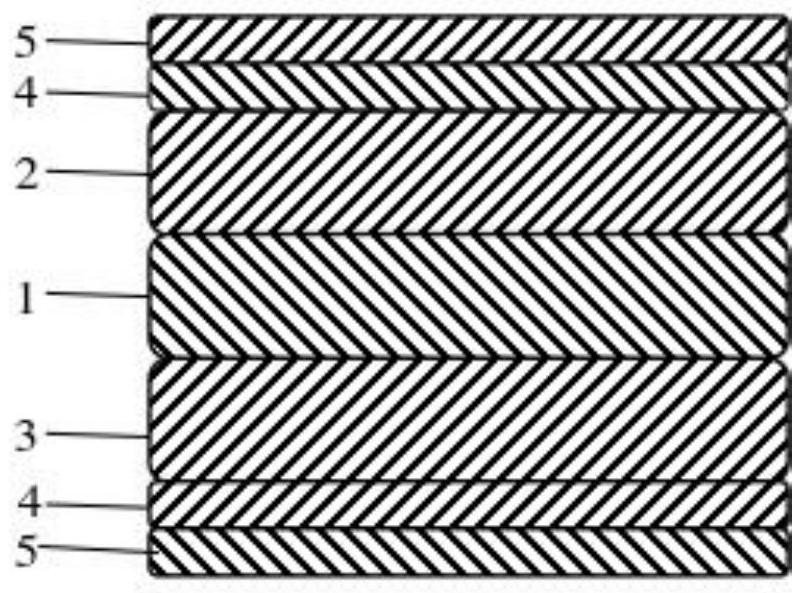

2、一种冷压实木层板,包括芯层、表层、底层和胶黏剂层,其特征在于:芯层、表层和底层均由干态厚度相同的一层或多层同种材质厚单板组成,厚单板厚度范围为3.5-10mm,实木层板每层厚单板的纹理方向均相互垂直设置,若实木层板厚度小于18mm,则芯层、表层和底层的厚单板厚度选择3.5-5.5mm,若实木层板厚度为18-22mm,则芯层、表层和底层的厚单板厚度选择5.5-7mm,若实木层板厚度大于22mm,则芯层、表层和底层厚单板厚度选择5.5-10mm;在各层厚单板之间设置有胶黏剂层,所述胶黏剂层使用冷压固化胶黏剂;整张实木层板板材幅面平整度偏差不大于2mm。

3、通过对不同冷压实木层板的厚度选择单板厚度,有利于在提升板材整体强度的同时进一步提升实木质感。且上述单板厚度的选择可以根据胶合板的厚度尽可能的选择数值范围内较大的厚度数值,以三层胶合板为例,厚度为12mm的胶合板选择3.5mm厚单板,厚度为15mm的胶合板选择4.5mm厚单板,厚度为19mm的胶合板选择5.5mm厚单板,厚度为22mm的胶合板选择6.5mm厚单板,厚度为25mm的胶合板选择7.5mm厚单板;以五层胶合板为例,厚度为30mm的胶合板选择5.5mm厚单板,厚度为35mm的胶合板选择6.5mm厚单板,厚度为40mm的胶合板选择7.5mm厚单板;等等,这种对于单板厚度的选择在本领域是未出现过的,也是申请人根据实验不断探索出来的一种单板厚度选择方式。

4、进一步地,还包括设置于表层和底层外侧的表层装饰层和底层防裂层,二者由相互垂直设置的薄单板组成,所述薄单板厚度为0.5-1.2mm,且所述薄单板使用与芯层、表层和底层材质同种或材性相近的单板,各层单板之间均相互垂直设置且涂有冷压固化胶黏剂。优选地,所述薄单板厚度为0.55-0.8mm。实验表明,薄单板厚度选择为0.5-1.2mm已经基本实现表面防裂的目的,当厚度为0.55-0.8mm时有更好的防裂性价比。

5、进一步地,所述芯层、表层和底层厚单板涂胶前均经砂光处理,各涂胶后的单板组坯后冷压成型,单板表面木材连续完整,板材压缩率为0%-2%。优选地,所述板材压缩率为1%-2%。

6、关于厚单板厚度的选择,通过实验分析可知,厚度小于5.5mm的单板易于加工,在制备实木层板过程中相对而言需要更多的胶黏剂用量,更适合热压的方式加工厚度小于22mm的实木层板,且板材的实木体验感相对较差;但对于厚度较小的胶合板,为了环保的目的,依旧可以采用冷压的工艺进行加工;厚度大于10mm的单板加工难度较大,通常不适合旋切或刨切加工,同时加工过程易断裂,增加后续修补过程中的工作时长,因此优先选择厚度为5.5-10mm的单板进行生产冷压实木层板。实木层板至少为三层,通常为奇数层,为了满足板材实木体验感,若实木层板厚度小于18mm,则芯层、表层和底层的厚单板厚度选择3.5-5.5mm,若实木层板厚度为18-22mm,则芯层、表层和底层的厚单板厚度选择5.5-7mm,若实木层板厚度大于22mm,则芯层、表层和底层单板厚度选择5.5-10mm。

7、为了加快后续的加工流程,本专利将实木层板单板的初始含水率设置在0%-10%,且具体数值根据单板厚度、板材密度、胶黏剂固含量、单板涂胶量等因素来控制。如此预先控制含水率,有利于实木层板单板快速吸收冷压胶黏剂中的水分进而达到胶黏剂快速固化的目的,继而缩短冷压工艺时间;且胶黏剂中水分无需向外散失、仅均布到板体内即可满足成品含水率要求,缩短了成品板的含水率平衡时间,有益保证板的抗变形性能,降低生产成本,提高生产效率。实验表明,该方式经济、高效。

8、表层和底层的最外层所使用的单板沿实木层板长度方向上均为顺纹纹理方向,主要考虑实木层板的使用习惯以及为了保证实木层板的纵向抗弯刚度,绝大多数情况是将实木层板的长度方向作为受力方向,因此,这种设置会大幅提高板材的抗弯刚度,相应也增强了其抗变形能力。传统的实木层板做法,习惯上芯层的最外侧为顺纹的,薄表板为横纹布置。由于薄表板常用的木皮都很薄,因此,实木层板的长向抗弯刚度相对较低。板材应用中,假如需要承受荷载,为控制板材挠度,常用解决方案一是增加板材厚度,二是减小板材受力跨度,例如增加竖向隔板,从而增加板材用量,提高用料成本,影响资源利用效率。而本此申请的做法,为尽量提高长向抗弯刚度,将表层和底层厚单板设成顺纹,同时在其外侧分别设置表层装饰层和底层防裂层,表层装饰层和底层防裂层由相互垂直的两层薄单板组成,在保证板材美观的前提下,还有利于提高板材的抗开裂性能。

9、表层装饰层和底层防裂层的薄单板选用与芯层、表层和底层厚单板相同种材质或材性相近材质能够明显提升板材的抗开裂性能和实木整体体验感,相同的材质或材性相近材质在干缩湿胀性能上基本保持一致,因此不会产生因材质不同的干缩湿胀率而导致开裂。

10、进一步的,所述芯层、表层、底层的厚单板及表层装饰层、底层防裂层的薄单板均为整张化单板。

11、进一步的,所述芯层、表层和底层所使用的厚单板为整张旋切单板,组坯前应砂光定厚。

12、进一步的,所述芯层、表层和底层所使用的厚单板为刨切或锯切材经拼接或指接的整张化单板,拼接及指接时按照相同的纹理方向进行拼接。

13、进一步的,所述芯层、表层和底层厚单板选用5.5-7mm的单板,表层装饰层和底层防裂层单板选用0.5-1.2mm的单板。

14、进一步的,所述单板砂光使用的设备为辊压式砂带砂光机。通过辊压式砂带砂光机的辊压和砂光处理后,单板具备一定的密度并保持厚度稳定,为后续板材具备较低的压缩率提供了强度保障。

15、进一步的,所述冷压固化胶黏剂选用白乳胶、环氧树脂胶、聚氨酯胶、聚乙烯醇类胶以及上述胶黏剂的改性胶黏剂中的一种或其它冷压型胶种。

16、进一步的,所述厚单板表面无缺陷或缺陷通过插签纸进行修补。

17、进一步的,所述冷压成型的设备使用联排式冷压机或循环式冷压机。

18、作为进一步的优选技术方案,以芯层、表层和底层均设置一层为例,芯层厚单板沿板材长度方向选用横纹方向单板,也即整个冷压实木层板的中性层选用横纹单板,由此按照纹理方向垂直交叉组坯原则,表层和底层为顺纹单板,表层装饰层为顺纹薄单板,底层防裂层为横纹薄单板。这种布置形式,能有效阻止表层厚单板的开裂,并提高冷压实木层板的纵向抗弯刚度及强度。

19、为了进一步了解本发明实木层板的制造过程,还提供了一种冷压实木层板的制作方法,步骤如下:

20、s1.厚单板制备与干燥:控制单板的旋切或刨切或锯切质量,使之厚度均匀;控制单板的干燥过程,以保持尽量小的整体变形、局部变形,并避免开裂;刨切或锯切应拼接或指接成整张化单板;整张化厚单板的厚度差控制在0.2mm以内;控制单板的最终含水率,根据厚单板的厚度,使之最终含水率在0%-10%范围内,且相同规格的单板含水率偏差不大于±1%(如:按5%控制的单板,含水率控制范围为4.0%-6.0%);所述单板干态厚度为5.5-10mm,干燥后单板辊压砂光;

21、s2.厚单板过胶:将厚单板在辊式过胶机上过胶;三层板仅将中间芯板双面过胶,五层板仅将第二、四层芯板双面过胶,七层板仅将第二、四、六层芯板双面过胶,然后组坯进入压机;所述芯板组坯采用相邻单板纹理交错垂直组坯,最外层厚单板的顺纹方向与组坯的长度方向保持一致;

22、s3.压机保压:根据常温环境温度,保压时间维持在20-720分钟之间,板面压力维持在0.6-1.2mpa之间;

23、s4.芯板砂光:卸压后将芯板表面进行检查并简单修补后,砂光机辊压砂光定厚,压辊压力为0.8-1.2kn;

24、s5.贴底层防裂层:砂光定厚的板芯经辊式过胶机双面过胶后双面覆厚度为0.5-1.2mm的横纹薄表板并进压机以0.6-0.8mpa的压力加压,并保压20-30分钟后卸压;所述底层防裂层与表层厚单板的纹理方向相垂直设置;

25、上述步骤中还可以将步骤s2.中的“单板过胶”“三层板过一、三层;五层板过一、三、五层;七层板过一、三、五、七层”与步骤s5.“贴底层防裂层”合为一道工序完成,然后再进行s3.“压机保压”环节,省掉s4.“芯板砂光”环节。

26、s6.底层防裂层砂光:卸压后修板边补缺陷,再进砂光机精砂定厚,上、下两面的砂光量均为0.2-0.4mm;

27、s7.贴表层装饰层:砂光定厚的带底层防裂层的板芯经辊式过胶机双面过胶后双面覆厚度为0.5-1.2mm的顺纹薄面板,并进压机以0.6-0.8mpa的压力加压,并保压20-30分钟后卸压;所述表层装饰层与底层防裂层的纹理方向相垂直。

28、s8.养生房养生:贴表层装饰层后的板整垛状进入养生房养生5-10天,均匀化水份,释放内应力,以保证进入表层装饰层砂光工序前完成表层涨缩过程。

29、s9.表层装饰层砂光:经养生后的板进入砂光机精砂定厚,上、下两面的砂光量均为0.1-0.2mm;而后四面锯定尺,成垛打包,待下道工序。

30、进一步的,所述步骤s1中,若所制备层板厚度小于18mm,则单板厚度选择3.5-5.5mm,若所制备层板厚度为18-22mm,则单板厚度选择5.5-7mm,若所制备层板厚度大于22mm,则芯层单板厚度选择5.5-10mm。

31、进一步的,所述步骤s1中所述的板控含水率0%-10%乃根据水性胶黏剂的固含量及用胶量而定,以使单板完全吸收分散均化掉水性胶黏剂中的水分后能满足标准要求的含水率。

32、进一步的,所述步骤s1中所使用的单板为整张旋切板时,干燥后单板使用辊压砂光机砂光的压辊压力为0.8-1.2kn。

33、本发明的有益效果是:

34、从使用的角度,由于采用了厚单板,使得加工成的实木层板成品板较薄单板加工成的实木层板更接近天然实木的质感,使其一跃成为高档板材,获得定位客户的高度认可。横纹布置的底层防裂层与顺纹布置的表层装饰层和顺纹布置的表层(及底层)厚单板间均呈垂直状,故既能防止表层(及底层)厚单板的开裂,又能阻止表层装饰层的开裂,故其设置非常必要,彻底避免了现有技术日久龟裂的问题。顺纹布置的表层装饰层,对顺纹布置的表层(及底层)厚单板本已形成的较大抗弯刚度又是一个增益。能较好地满足家具板抗变形的性能需求。

35、从材料利用率及提质增效角度,冷压实木层板,较传统热压方式制板,至少提高木材利用率5%,并提高了生产效率。

36、从“天保工程”角度,冷压实木层板的实木质感,不弱于传统的实木家具,且比实木家具具有更优异的抗裂性能,因此,可以用速生林材加工制作出不亚于名贵树种材制作的家具,可有效避免对多年生树种的砍伐,保护天然林资源。

37、从双碳战略角度,采用冷压工艺生产实木层板,较热压工艺能耗至少可降低80%,意味着二氧化碳的排放可大幅度降低。由于冷压实木层板的实木质感可令家具增色,自然能有效的延长家具的使用寿命,延长了固碳周期,能为“双碳”目标的实现贡献很大力量。

本文地址:https://www.jishuxx.com/zhuanli/20240615/73953.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表