再生纤维素纤维及其制备方法和应用

- 国知局

- 2024-07-05 16:15:19

本发明属于生物基新材料,特别是涉及一种再生纤维素纤维及其制备方法和应用。

背景技术:

1、再生纤维素纤维是以天然纤维素为原料,不改变基本化学结构,仅仅改变其物理结构而制备出的性能更加优异的材料。由于其独特的生物相容性、生物可降解性以及与蚕丝相媲美的服用性能而得到了业内人士的广泛关注,并成为应用潜力巨大的环保型纺织材料。制备高性能纤维的前提是纤维素有效溶解。近年来,研究较多的新溶剂法纺丝工艺主要包括低温碱/尿素体系、已工业化的莱赛尔体系和目前处于规模化开发阶段的离子液体体系等。其中,离子液体作为一种溶解性能优异、熔点低、稳定性好、结构可设计的绿色纤维素溶剂,现阶段发展迅速,已为再生纤维素纤维的制备提供了高效平台,但目前对于差别化纤维研究仍然较少。

2、基于离子液体大规模构筑再生纤维素纤维的方法主要是湿法纺丝和干喷湿纺,具有操作简便、纤维质量优良等特性。纺丝过程中,纺丝原液直接与凝固浴去离子水接触,并发生强烈的溶剂扩散效应,导致最先接触凝固浴的纤维外部迅速致密化,阻挡凝固浴进一步渗透进入纤维内部,从而使纤维内层的溶剂扩散速率下降,内层结构疏松,然而这种外密内疏的皮芯结构限制了其在保温隔热领域的应用。

3、空气是一种导热系数极低的天然低成本介质,合理设计纤维的密度、表面积和孔隙率即可有效储存空气,实现自动保温隔热。有研究报道,以碱/尿素为溶剂溶解纤维素,采用流动辅助动态双交联策略,可以设计制备出外松内密的全纤维素海绵-气凝胶纤维;另外,以酸性凝固浴作为同轴纺丝芯层纺丝液,通过湿法纺丝也可以得到中空纤维。但是,上述两种纤维材料的力学性能差,韧性差;且,上述两种纤维制备过程中还需结合微流控、同轴纺等复杂设备,成本高昂;同时,上述两种纤维制备需要使用酸碱试剂,不仅污染环境、回收困难,而且腐蚀设备,难以大规模工业化利用。

技术实现思路

1、本发明的主要目的在于,提供一种再生纤维素纤维及其制备方法和应用,所要解决的技术问题是如何提供一种再生纤维素纤维,使其形成外疏内密的梯度多孔结构,该再生纤维素纤维的比表面积>88m2/g,孔隙率>85%,密度<0.2g/cm3,导热系数<0.023w/(m·k),具有优异的综合性能,极大地拓展了再生纤维素纤维的用途;且,该方法具有制备过程简单连续、所用试剂绿色环保、可循环再利用等优势,从而更加适于实用。

2、本发明的目的及解决其技术问题是采用以下技术方案来实现的。依据本发明提出的一种再生纤维素纤维的制备方法,其包括以下步骤:

3、s11将纤维素原料溶解于离子液体中,得到纺丝原液;

4、s12将所述纺丝原液进行纺丝,从喷丝孔压出得到原液细流;

5、s13将所述原液细流依次进入第一凝固浴、第二凝固浴和第三凝固浴,得到初生纤维;其中,第一凝固浴极性<第二凝固浴极性<第三凝固浴极性;

6、s14将所述第二纤维丝牵伸、上油、干燥、卷曲缠绕,得到再生纤维素纤维。

7、本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

8、优选的,前述的制备方法,其中所述纤维素原料为粉末状或棉花状纤维素,其是由聚合度为400~1500的植物纤维素浆板粉碎得到的。

9、优选的,前述的制备方法,其中所述纺丝原液的制备步骤如下:

10、s31将纤维素原料与离子液体在40~60℃下捏合,使纤维素溶胀;捏合后的浆料零切粘度为500~2000pa.s;

11、s32升温至100~120℃,使溶胀的纤维素在≤5min内溶解于离子液体中,真空脱泡,得到纺丝原液。

12、优选的,前述的制备方法,其中所述离子液体选自超碱醋酸盐、咪唑醋酸盐、卤铝酸盐、四氟硼酸盐和卤化咪唑盐中的至少一种。

13、优选的,前述的制备方法,其中以质量百分含量计,所述纤维素原料为8~15%;所述纤维素原料与离子液体的总量为100%。

14、优选的,前述的制备方法,其中所述纺丝为干喷湿纺或湿法纺丝。

15、优选的,前述的制备方法,其中所述第一凝固浴的长度为2~4米,极性指数为0~4.3,所述原液细流在第一凝固浴中的停留时间为20~30min;所述第二凝固浴的长度为1~2米,极性为4.4~6.2,所述原液细流在第二凝固浴中的停留时间为10~20min;所述第三凝固浴的长度为1~2米,极性为6.3~10.2,所述原液细流在第三凝固浴中的停留时间为5~15min。

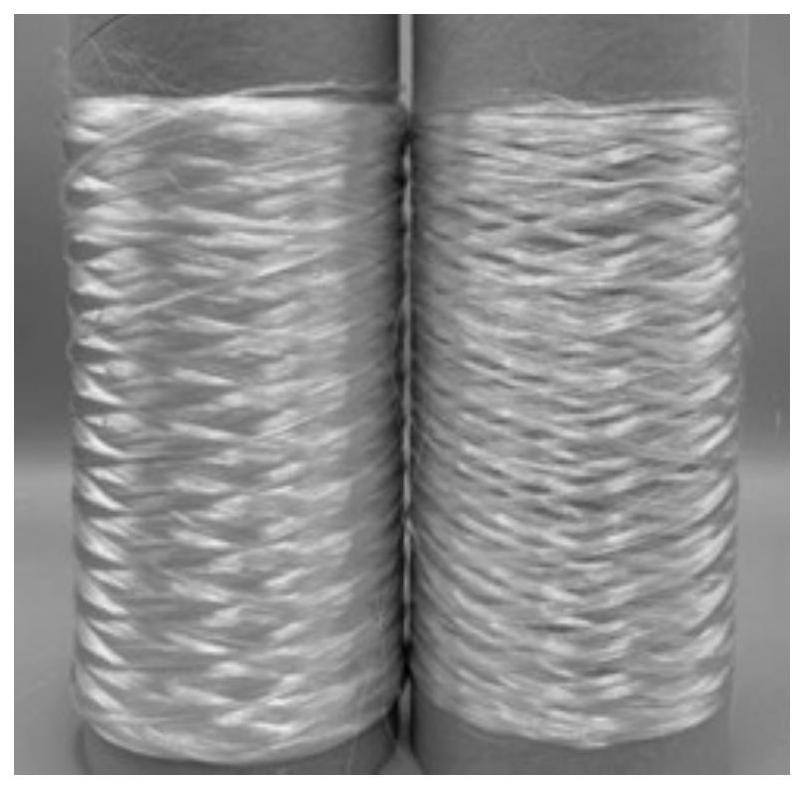

16、本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种再生纤维素纤维,其包括:

17、第一层三维网状结构,设置于再生纤维素纤维的表层;

18、第二层三维网状结构,设置于再生纤维素纤维的中间层;

19、第三层三维网状结构,设置于再生纤维素纤维的芯层;其中,第一层的孔径>第二层的孔径>第三层的孔径;所述再生纤维素纤维为外疏内密的梯度多孔结构。

20、本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

21、优选的,前述的再生纤维素纤维,其比表面积>88m2/g,孔隙率>85%,密度<0.2g/cm3,导热系数<0.023w/(m·k)。

22、优选的,前述的再生纤维素纤维,其是根据前述的制备方法制备的。

23、本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种根据前述的再生纤维素纤维在生物医药、过滤吸附、功能传感、催化负载、建筑隔音或保温隔热技术领域的应用。

24、借由上述技术方案,本发明提出的一种再生纤维素纤维及其制备方法和应用至少具有下列优点:

25、本发明提出的再生纤维素纤维及其制备方法和应用,其首先是以功能化离子液体为溶剂,将来源广泛,廉价易得的植物纤维素溶解,配制成纺丝原液;然后再以三个不同梯度极性的溶剂分别作为凝固浴,具体的,纺丝原液首先是遇到极性较小的第一凝固浴,此时其发生缓慢的溶剂非溶剂双扩散效应,破坏了离子液体与纤维素之间的氢键作用,纤维素慢速固化再生过程使纤维表层形成了大孔径的第一层三维网状结构;接着,将表层具有第一层三维网状结构的纤维浸入到极性中等的第二凝固浴中,第二凝固浴的非溶剂扩散使中层纤维素进一步形成分子间和分子内氢键网络,从而凝胶化为中孔结构,也即在纤维的中间层形成了第二层三维网状结构;然后,再将表层具有第一层三维网状结构、中间层具有第二层三维网状结构的纤维浸入到极性最大第三凝固浴中时,双相扩散速率加快,在纤维的内层,也即芯层形成了致密的小孔结构;最后,使其干燥,得到了外疏内密的梯度多孔结构的再生纤维素纤维;上述本发明的技术方案中,其仅仅采用简单的纺丝工艺,例如,湿法纺丝或干喷湿纺技术,同时根据凝固浴的极性大小顺次构建三段连续梯度的凝固浴系统,即可制备出高强度、高韧性的梯度多孔结构的再生纤维素纤维,该纤维材料具有高比表面积(>88m2/g)、高孔隙率(>85%)、低密度(<0.2g/cm3);且,通过调整各级凝固浴的极性大小即可调节再生纤维素纤维表层、中间层和芯层的比表面积;进一步的,其首先通过在低温(40~60℃)下控制纤维素浆料的捏合溶胀程度,使其表现为固液融合而浆料不粘壁的状态,然后升温至100~120℃使纤维素快速溶解,例如,在双螺杆挤出机中高温快速溶解,通过上述纤维素“低温溶胀+高温快速溶解”的组合工艺,能够防止纤维素被过度降解,从而使得通过控制纤维素原料的聚合度即可连续生产获得高性能、低成本的再生纤维素纤维;进一步的,通过上述工艺制备的再生纤维素纤维,其具有外疏内密的梯度多孔结构,能将热传导系数低的空气限制在孔结构中,从而使再生纤维素纤维自身的导热系数低于0.023w/(m·k),应用在自发隔热保温领域优势明显;同时,由于其具有可调节的层级多孔结构及优异的气体、液体扩散性质,因此,该再生纤维素纤维材料在生物医药、过滤吸附、功能传感、催化负载、建筑隔音等领域应用潜力巨大,实用性较强。

26、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

本文地址:https://www.jishuxx.com/zhuanli/20240617/41389.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表