一种基于视觉的锭速测量方法、计算机及测量机器人与流程

- 国知局

- 2024-07-05 16:47:43

本发明涉及纺织自动化,更具体地说,它涉及一种基于视觉的锭速测量方法、计算机及测量机器人。

背景技术:

1、倍捻机是一种加捻设备,可以实现一转两捻,加捻效率比传统捻线设备成倍提高;倍捻机可以把两股或两股以上的单纱通过加捻粘合成股线,并且增强了原纱的性能。倍捻锭子是倍捻机的心脏和关键,倍捻机与环锭捻线机最大的不同在于锭子。普通锭子每一旋转只能增加一捻回,而倍捻锭子每旋转一次即可产生二个捻回。

2、目前化纤长丝织造行业普遍采用的是双层长丝倍捻机,这种倍捻机分上下两层,有左右两个面,每层一般有128个锭子,每个锭子是一个生产单位。上层和下层各有一条长皮带,通过皮带与每个锭子锭脚位置的摩擦力带动锭子转动,也就是说每层的128个锭子都是由同一条皮带提供转动的动力,如果皮带张紧力因为温度、老化等原因造成与每个锭子之间的压力和摩擦力不一致,会造成锭子的转速偏差。锭子的转速偏差会导致产品的捻度不均匀,最终造成织造环节的布面瑕疵。目前国内倍捻机的常规转速约设定为11000转/分钟,即锭子每秒转183.3圈。因皮带传动带来的无法避免的打滑和摩擦力不匀的情况,倍捻机作为关键工序可能造成强捻、弱捻、捻不匀等质量问题,因此锭速的检测是加捻织造工厂的关键质量管理动作。

3、现有技术中,倍捻机的锭子的一种测速方式,是在每一个倍捻机的锭子上安装测速传感器,中国实用新型专利(申请号为:cn201520258151.7)提出一种在线检测倍捻机的锭速、捻度、断头三合一传感器,该设备是光电式的环形传感器,安装在每个单锭上方导丝轮的位置,用来检测锭子转速或者纱线的转速。这种方案的缺点为传感器成本高,以360台倍捻机为例,每台倍捻机有256个锭子,共需要安装92160个传感器,如果按每个传感器平均40元计算,需要368.6万元。另外这种传感器尺寸大,安装后对员工日常操作会产生较大干扰,插拔管时会撞击到传感器,容易对传感器造成损坏。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种基于视觉的锭速测量方法、计算机及测量机器人,以克服现有的技术中存在的使用传感器测量锭速会提高设备成本、影响设备使用的缺点。

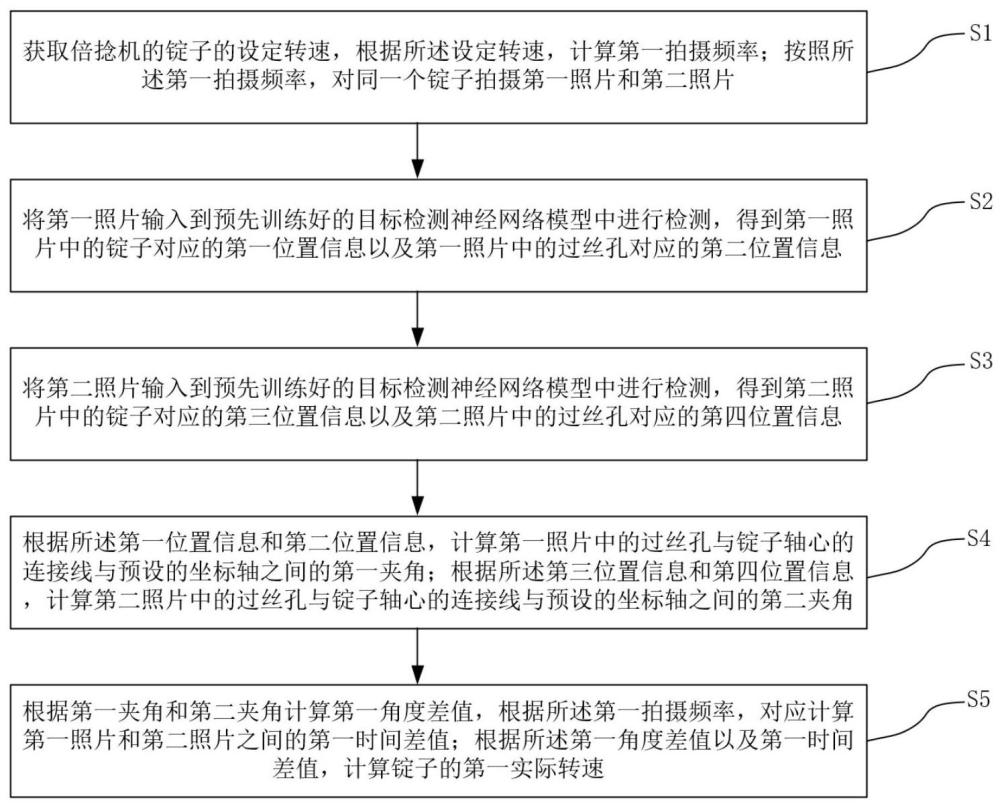

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种基于视觉的锭速测量方法,包括:

3、获取倍捻机的锭子的设定转速,根据所述设定转速,计算第一拍摄频率;按照所述第一拍摄频率,对同一个锭子拍摄第一照片和第二照片;

4、将第一照片输入到预先训练好的目标检测神经网络模型中进行检测,得到第一照片中的锭子对应的第一位置信息以及第一照片中的过丝孔对应的第二位置信息;

5、将第二照片输入到预先训练好的目标检测神经网络模型中进行检测,得到第二照片中的锭子对应的第三位置信息以及第二照片中的过丝孔对应的第四位置信息;

6、根据所述第一位置信息和第二位置信息,计算第一照片中的过丝孔与锭子轴心的连接线与预设的坐标轴之间的第一夹角;根据所述第三位置信息和第四位置信息,计算第二照片中的过丝孔与锭子轴心的连接线与预设的坐标轴之间的第二夹角;

7、根据第一夹角和第二夹角计算第一角度差值,根据所述第一拍摄频率,对应计算第一照片和第二照片之间的第一时间差值;根据所述第一角度差值以及第一时间差值,计算锭子的第一实际转速。

8、可选的,所述获取倍捻机的锭子的设定转速,根据所述设定转速,计算第一拍摄频率,包括:

9、获取倍捻机的锭子的设定转速ω0;

10、获取预先设定的第一欠采样参数p1;

11、根据所述设定转速ω0以及第一欠采样参数p1,计算第一拍摄频率f1:f1=ω0/2πp1。

12、可选的,所述将第一照片输入到预先训练好的目标检测神经网络模型中进行检测,得到第一照片中的锭子对应的第一位置信息以及第一照片中的过丝孔对应的第二位置信息,包括:

13、将所述第一照片输入到预先训练好的目标检测神经网络模型中进行检测,对应得到用于框定第一照片中的锭子的第一边界框以及用于框定第一照片中的穿线孔的第二边界框;

14、获取第一边界框的左上角顶点对应的第一横向坐标x1以及第一边界框的第一横向长度l1;将所述第一横向坐标x1以及第一横向长度l1记作第一位置信息;

15、获取第二边界框的左上角顶点对应的第二横向坐标x2以及第二边界框的第二横向长度l2;将所述第二横向坐标x2以及第二横向长度l2记作第二位置信息。

16、可选的,所述根据所述第一位置信息和第二位置信息,计算第一照片中的过丝孔与锭子轴心的连接线与预设的坐标轴之间的第一夹角,包括:

17、获取锭子的半径r;

18、获取第一照片中锭子的轴心所在的第五横坐标x5:

19、x5=x1+l1/2;

20、获取第一照片中穿线孔的中心点所在的第六横坐标x6:

21、x6=x2+l2/2;

22、计算第五横坐标与第六横坐标之间的第一横向距离δx1:

23、δx1=x5-x6;

24、根据所述半径r以及第一横向距离δx1计算第一夹角θ1:

25、

26、可选的,所述将第二照片输入到预先训练好的目标检测神经网络模型中进行检测,得到第二照片中的锭子对应的第三位置信息以及第二照片中的过丝孔对应的第四位置信息,包括:

27、将所述第二照片输入到预先训练好的目标检测神经网络模型中进行检测,对应得到用于框定第二照片中的锭子的第三边界框以及用于框定第二照片中的穿线孔的第四边界框;

28、获取第三边界框的左上角顶点对应的第三横向坐标x3以及第三边界框的第三横向长度l3;将所述第三横向坐标x3以及第三横向长度l3记作第三位置信息;

29、获取第四边界框的左上角顶点对应的第四横向坐标x4以及第四边界框的第四横向长度l4;将所述第四横向坐标x4以及第四横向长度l4记作第四位置信息。

30、可选的,所述根据所述第三位置信息和第四位置信息,计算第二照片中的过丝孔与锭子轴心的连接线与预设的坐标轴之间的第二夹角,包括:

31、获取锭子的半径r;

32、获取第二照片中锭子的轴心所在的第七横坐标x7:

33、x7=x3+l3/2;

34、获取第二照片中穿线孔的中心点所在的第八横坐标x8:

35、x8=x4+l4/2;

36、计算第七横坐标x7与第八横坐标x8之间的第二横向距离δx2:

37、δx2=x7-x8;

38、根据所述半径r以及第二横向距离δx2计算第二夹角θ2:

39、

40、可选的,所述根据第一夹角和第二夹角计算第一角度差值,根据所述第一拍摄频率,对应计算第一照片和第二照片之间的第一时间差值;根据所述第一角度差值以及第一时间差值,计算锭子的第一实际转速,包括:

41、根据第一夹角θ1和第二夹角θ2计算第一角度差值dθ1:dθ1=θ2+θ1;

42、根据所述第一拍摄频率f1,对应计算第一照片和第二照片之间的第一时间差值dt1:dt1=1/f1;

43、根据所述第一角度差值dθ1以及第一时间差值dt1,计算锭子的第一实际转速ω1:

44、可选的,还包括:获取预先设定的第二欠采样参数p2;

45、根据所述设定转速ω0以及第二欠采样参数p2,计算第二拍摄频率f2:

46、f2=ω0/2πp2;

47、按照所述第二拍摄频率f2,对同一个锭子拍摄第三照片和第四照片;

48、将第三照片输入到预先训练好的目标检测神经网络模型中进行检测,得到第三照片中的锭子对应的第五位置信息以及第三照片中的过丝孔对应的第六位置信息;

49、将第四照片输入到预先训练好的目标检测神经网络模型中进行检测,得到第四照片中的锭子对应的第七位置信息以及第四照片中的过丝孔对应的第八位置信息;

50、根据所述第五位置信息和第六位置信息,计算第三照片中的过丝孔与锭子轴心的连接线与预设的坐标轴之间的第三夹角θ3;根据所述第七位置信息和第八位置信息,计算第四照片中的过丝孔与锭子轴心的连接线与预设的坐标轴之间的第四夹角θ4;

51、根据第三夹角θ3和第四夹角θ4计算第二角度差值dθ2:dθ2=θ3+θ4;

52、根据所述第二拍摄频率f2,对应计算第一照片和第二照片之间的第二时间差值dt2:dt2=1/f2;

53、根据所述第二角度差值dθ2以及第二时间差值dt2,计算锭子的第二实际转速ω2:

54、判断第一实际转速ω1是否等于第二实际转速ω2,若是,则将第一实际转速ω1或第二实际转速ω2记作实际转速ω。

55、一种计算机设备,包括存储器和处理器;所述存储器与所述处理器相连,所述存储器用于存储计算机程序,所述处理器用于调用所述计算机程序,以使得所述计算机设备执行上述的方法。

56、一种基于视觉的锭速测量机器人,包括:agv底座、立柱、用于拍摄锭子的相机、用于打光的频闪仪、电池以及上述的计算机设备;所述立柱的底部与agv底座固定连接;所述电池与agv底座固定连接;所述频闪仪和相机均与立柱的侧壁固定连接;所述电池分别与相机、频闪仪、agv底座以及计算机设备电连接。

57、综上所述,本发明具有以下有益效果:本技术通过提供一种基于视觉的锭速测量方法,首先通过设定照片的拍摄频率,然后利用目标检测模型对照片上的内容进行识别和检测,最后利用过丝孔的位置变化量计算锭子的旋转速度,相比现有的采用传感器检测锭子转速的方法具备更低的设备成本,也不会影响倍捻机的使用。且相比人工检测锭子转速的方式,其测量精度更高、不会受到人工检测导致的误差影响。

本文地址:https://www.jishuxx.com/zhuanli/20240617/44355.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表