基于动态分批采样优化的机器人柔性焊接路径规划方法

- 国知局

- 2024-07-05 17:44:19

本发明属于机器人柔性焊接的一种机器人柔性焊接路径规划方法,尤其是涉及了一种基于动态分批采样优化的机器人柔性焊接路径规划方法。

背景技术:

1、随着工业自动化的深入发展,工业机器人已被广泛应用于汽车工业、电子装配、冶金化工、食品加工等行业的标准化、流水化作业,主要用于打磨、涂装、上下料以及焊接等操作。目前,大批量标准化产品的焊接任务已通过人工示教编程实现自动化。然而,在船舶、海工和钢结构等领域,生产的多样性和非标准化程度较高,难以编制统一的焊接程序满足多规格小批量工件的柔性焊接需求。传统的人工示教方法存在许多弊端,如设计周期较长、生产效率低下和人工成本较高等等。因此,针对这种个性化、多规格、小批量的工件,需要引入机器人柔性焊接技术,研发一种更为自动化、智能化的机器人焊接方法。

2、机器人柔性焊接是一种先进的焊接技术,它采用了多轴工业机器人操作,能够根据不同的焊接工艺和要求灵活配置相应的数据处理算法,提取加工信息并控制机器人完成一系列焊接任务。这项技术能显著提升焊接作业的自动化水平和效率,实现高效、高质、高精且灵活的多规格小批量工件自动焊接。机器人柔性焊接技术的相关研究主要聚焦在焊缝起始位置引导、焊缝提取、焊缝跟踪、焊接熔池监测以及焊接路径规划等多个方面。其中,焊接路径规划技术尤为关键,要求机器人能根据识别的工件信息及焊缝信息,规划无碰撞且优化的焊枪运动路径。现有柔性焊接路径规划方法主要包括:

3、1)基于特定参数的路径规划。该方法使用预定义一系列参数,如焊枪速度、焊枪角度和焊枪到工件距离等等,通过调整这些参数来生成适合特定焊接任务的路径。此方法缺乏灵活性,特别是处理复杂或非标准工件时,参数调整难度大且难以达到焊接要求。

4、2)基于栅格化地图的路径规划。该方法首先将焊接区域划分成网格建立栅格化地图,然后在此地图上运用图搜索算法如d*lit算法、theta*算法、dijkstra算法及a*算法等寻找解路径。该方法路径规划的精确度受限于栅格的分辨率,因此需要花费较高的时间成本和计算成本建立栅格化地图,不利于应用在生产要求快速变更的多规格小批量工件。

5、3)基于传感器反馈的路径规划。该方法在形成焊接路径时,依靠传感器的实时反馈,进行动态优化调整。该方法在处理复杂或非标准工件时,可以显著提升焊接过程适应性和焊接精度。然而,该方法高度依赖于传感器精度和响应速度,对焊接环境要求较高,且面对频繁变更的工件类型和焊接要求时,需要不断调整和校准传感器系统,成本较高。

技术实现思路

1、在面向多规格小批量工件生产完成焊接自动化的过程中,为了解决背景技术中存在的缺陷,本发明提供了一种基于动态分批采样优化的机器人柔性焊接路径规划方法,本发明应用动态路径生成算法,在焊接机器人关节空间中进行动态分批采样节点寻找焊接机器人无碰撞路径,能够在解决复杂约束的路径规划问题中,提高规划效率和路径质量。

2、本发明的技术方案如下:

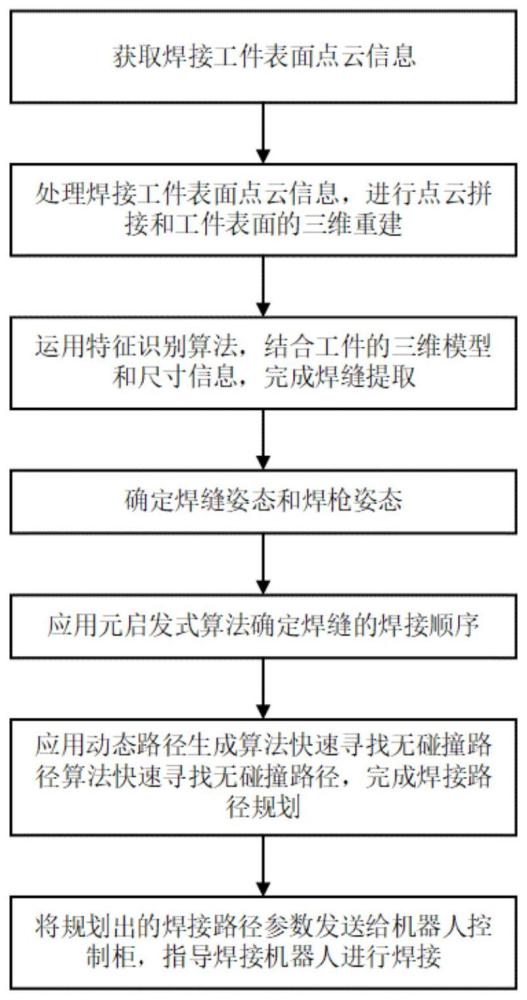

3、1、一种基于动态分批采样优化的机器人柔性焊接路径规划方法,其特征在于,包括以下步骤:

4、步骤一:获取并处理焊接工件表面点云信息后,获得焊接工件的三维模型;

5、步骤二:根据焊接工件的尺寸信息,对工件的三维模型进行焊缝的提取后,获得焊接工件的焊缝;进而确定焊缝的焊接顺序;

6、步骤三:根据焊接工件的三维模型和焊缝,确定焊缝姿态和焊枪姿态;

7、步骤四:采用有向包围盒法建模的方式确定障碍物对象,进而建立焊接环境模型;

8、步骤五:基于焊缝姿态、焊枪姿态及焊接环境模型,结合焊缝的焊接顺序,应用动态路径生成算法快速寻找无碰撞路径,获得焊接路径;

9、步骤六:将焊接路径参数发送给机器人控制柜,进而控制焊接机器人对焊接工件进行焊接。

10、所述步骤二中,根据焊接工件的焊缝,利用元启发式算法确定焊缝的焊接顺序。

11、所述步骤五中,焊接路径包括焊缝的始末端点与机器人开始或停止运动状态之间的规划路径和两段分离的焊缝之间的规划路径。

12、所述步骤五中,基于焊缝姿态、焊枪姿态及焊接环境模型,应用动态路径生成算法快速寻找无碰撞路径的具体过程如下:

13、s1:s1:建立机器人路径节点集合n和机器人路段集合w,将机械臂起始状态节点xstart放入机器人路径节点集合n中;

14、s2:基于焊缝姿态、焊枪姿态及焊接环境模型,结合当前机器人路径节点集合n,将机器人关节空间离散化为机器人采样节点集合,机器人采样节点集合中包含机械臂目标状态节点xend和机械臂起始状态节点xstart,在机器人采样节点集合中不断获取机器人路径节点以及对应的机器人路段,并将获取的机器人路径节点放入机器人路径节点集合n中,对应的机器人路段放入机器人路段集合w中,直至机械臂目标状态节点xend放入机器人路径节点集合n中,从而获得初始规划路径;

15、s3:基于初始规划路径进行动态优化,得到最优规划路径。

16、所述s2具体为:

17、s2.1:在机器人采样节点集合中随机采样一组节点作为潜在路径节点并添加到路径节点队列qn中,该组节点中包含机械臂目标状态节点xend和机械臂起始状态节点xstart;

18、s2.2:对于路径节点队列qn中的每个潜在路径节点xextend,建立当前潜在路径节点xextend与其邻域d内的各邻居节点xneighbor之间的潜在连接,遍历路径节点队列qn中各潜在路径节点xextend,从而获得路径节点队列qn中所有的潜在连接;

19、s2.3:利用焊接工件的三维模型对路径节点队列qn中所有的潜在连接分别进行碰撞检测,将通过碰撞检测的潜在连接作为候选路段并添加到路段队列qw中;

20、s2.4:根据代价评估函数c,分别计算路段队列qw中各候选路段的成本,将成本最低的候选路段添加到机器人路段集合w中以及将该候选路段对应的邻居节点xneighbor加入到机器人路径节点集合n;并清空路径节点队列qn和路段队列qw;

21、s2.5:重复执行s2.1~s2.4,直到机械臂目标状态节点xend作为邻居节点xneighbor被添加机器人路径节点集合n中,结合机器人路段集合w和机器人路径节点集合n得到初始规划路径。

22、所述s3具体为:

23、s3.1:基于初始规划路径构建测量矩阵m,对测量矩阵m进行奇异值分解和计算后,获得超椭圆体旋转矩阵c,公式如下:

24、

25、

26、uσvt≡m

27、c=udiag{1,…,det(u)det(v)}vt

28、其中,a1为代表从当前规划路径的起点xstart到初始规划路径的终点xend的方向,u、σ、vt分别为左奇异向量矩阵、对角矩阵和右奇异向量转置矩阵,|| ||2为表示欧几里德范数;i1为1*n维单位矩阵,t表示转置,det()表示矩阵的行列式;diag{}表示对角矩阵;

29、s3.2:根据当前规划路径的长度、起点xstart和终点xend建立超椭圆体,相关几何参数的公式如下:

30、

31、

32、

33、其中,a、b、c分别代表超椭圆体的长半轴、短半轴和焦距,cbest代表当前规划路径长度,cmin代表当前规划路径的起点xstart和终点xend之间的距离;

34、s3.3:构建超椭圆体的形状矩阵l,公式如下:

35、

36、s3.4:在单位超球体内随机采样一组节点xball,通过形状矩阵l和超椭圆体旋转矩阵c对节点xball进行缩放、旋转和平移后获得超椭圆体内的采样节点组a;

37、s3.5:在当前各路径点xway的邻域k内生成对应的一组随机采样节点b,再将采样节点组a与各点xway的采样节点组b融合后,获得采样节点优化集合s;

38、s3.6:基于机械臂目标状态节点xend和机械臂起始状态节点xstart,结合当前采样节点优化集合s,生成优化规划路径;

39、s3.7:重复执行s3.1~s3.6,直到获得最优规划路径。

40、所述s3.6具体为:

41、s3.6.1:初始化机器人路径节点集合n′和机器人路段集合w′,将机械臂起始状态节点xstart放入机器人路径节点集合n′中;

42、s3.6.2:在采样节点优化集合s中随机取一组节点作为潜在路径节点添加到路径节点队列q′n中,该组节点需包含机械臂目标状态节点xend和机械臂起始状态节点xstart;

43、s3.6.3:对于路径节点队列q′n中的每个潜在路径节点xe′xtend,建立当前潜在路径节点xe′xtend与其邻域d内的各邻居节点x′neighbor之间的潜在连接,遍历路径节点队列q′n中各潜在路径节点xe′xtend,从而获得路径节点队列q′n中所有的潜在连接;

44、s3.6.4:利用焊接工件的三维模型对路径节点队列q′n中所有的潜在连接分别进行碰撞检测,将通过碰撞检测的潜在连接作为候选路段并添加到路段队列q′w中;

45、s3.6.5:根据代价评估函数c,分别计算路段队列q′w中各候选路段的成本,将成本最低的候选路段添加到机器人路段集合w′中以及将该候选路段对应的邻居节点x′neighbor加入到机器人路径节点集合n′,并且清空路径节点队列q′n和路段队列q′w;

46、s3.6.6:重复执行s3.6.1~s3.6.5,直到机械臂目标状态节点xend作为邻居节点x′neighbor被添加机器人路径节点集合n′中,结合机器人路段集合w′和机器人路径节点集合n′得到优化后的规划路径。

47、二、一种计算机设备

48、所述设备包括存储器和处理器,所述存储器存储有计算机程序,所述处理器执行所述计算机程序时实现所述方法的步骤。

49、三、一种计算机可读存储介质

50、所述介质其上存储有计算机程序,所述计算机程序被处理器执行时实现所述的方法的步骤。

51、四、一种计算机程序产品

52、所述产品包括计算机程序/指令,该计算机程序/指令被处理器执行时实现所述方法的步骤。

53、与现有技术相比,本发明具有以下有益效果:

54、1、本发明能够根据不同的焊接工艺和要求灵活配置相应的数据处理算法,提取加工信息并控制机器人完成一系列焊接任务,对于多规格小批量的工件具有通用性,解决了现有技术在应对多样化和非标准化产品时的灵活性不足和生产效率低下的问题。

55、2、本发明提出了一种动态路径生成算法,采用了在焊接机器人关节空间中分批采点的思想,在生成初始路径后进行动态优化。应用该算法可以有效提高路径质量和压缩规划时间,同时确保了焊接操作的连续性和焊接质量的一致性。

56、3、本发明提出的动态路径生成算法中,优化初始解路径部分采用了约束采样空间和增加初始机器人路径节点周边采样思想。约束采样空间能够避免大量无效的检测,节约时间成本和计算成本。增加初始机器人路径节点周边采样使得机器人能够尽可能沿着工件边缘移动,通过融合两种采样选择,优化了路径质量。

57、4、本发明提出了一种基于动态分批采样优化的机器人柔性焊接方法。该方法在应用发明所提出的高效路径规划方法前,有效融入了点云三维重建、焊缝特征提取等先进自动化技术和数据处理方法,大大提高了焊接过程的自动化、一体化程度,对智能制造的发展具有推动作用。

本文地址:https://www.jishuxx.com/zhuanli/20240617/48981.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表