一种闸瓦间隙调节电动扳手的制作方法

- 国知局

- 2024-07-08 10:52:38

本技术涉及闸瓦间隙调节工具,尤其是涉及一种闸瓦间隙调节电动扳手。

背景技术:

1、闸瓦是火车运行制动时直接摩擦车轮使火车停车的制动零件,其为铸铁或其他材料制成的瓦状制动块。在制动时闸瓦抱紧车轮的摩擦盘,通过较大的摩擦力使车轮停止转动。随着闸瓦的磨损,闸瓦与摩擦盘之间的间隙逐渐增大,影响制动效果,因此常常需要在停车检修时进行闸瓦间隙调整。

2、在进行闸瓦间隙调整时,需要将闸瓦和摩擦盘之间的间隙测量出来,根据实际测量情况,通过旋转调节螺母来调节闸瓦的位置。在现场调整时,工人主要使用扳手去转动调节螺母,由于调节螺母通常都位于火车车厢底部,空间狭小,工人在通过扳手转动调节螺母的过程中,需要反复的小角度转动扳手,工作效率低,不仅花费大量时间且耗费工人大量体力。

技术实现思路

1、为了改善工人通过扳手转动调节螺母时,工作效率低,花费大量时间和人力的问题,本技术提供一种闸瓦间隙调节电动扳手。

2、本技术提供的一种闸瓦间隙调节电动扳手采用如下的技术方案:

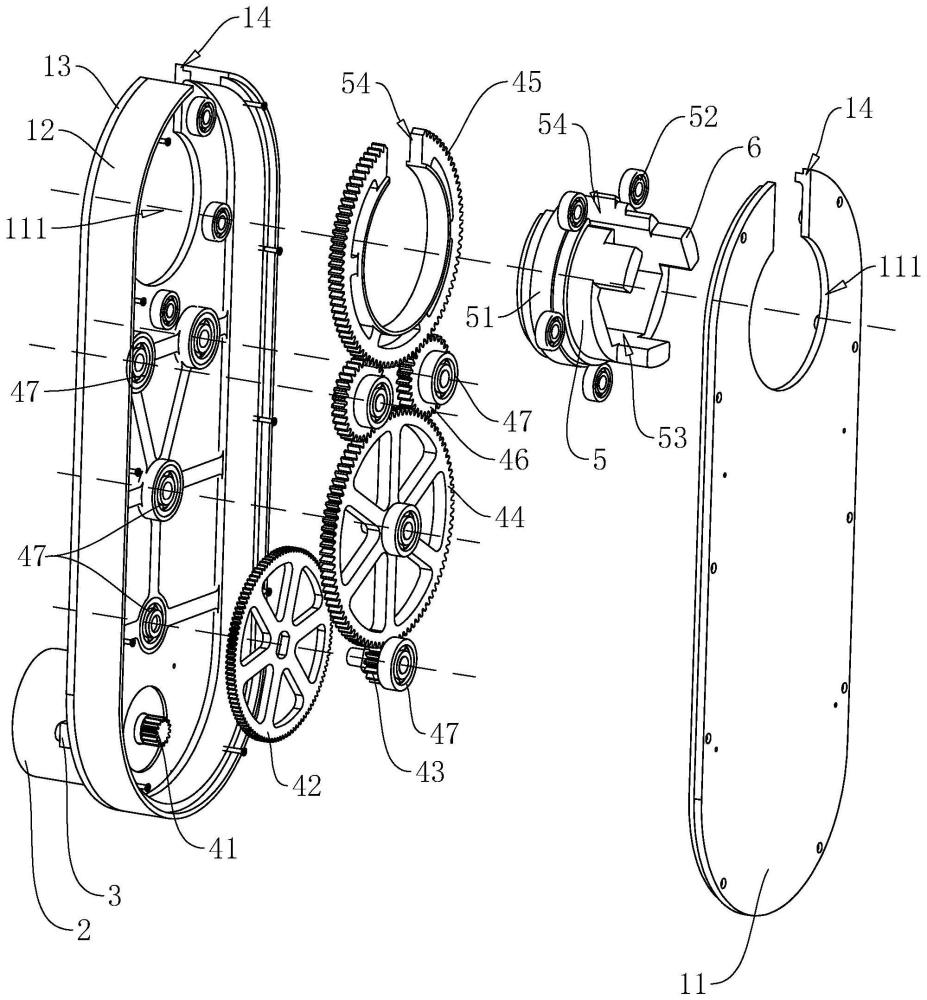

3、一种闸瓦间隙调节电动扳手,包括壳体、转动电机、减速传动机构以及转动套筒,所述转动电机固定连接在壳体上,所述转动套筒绕自身轴线转动连接在壳体上,所述转动套筒用于套接至调节螺母外,所述转动电机通过减速传动机构驱动转动套筒转动。

4、通过采用上述技术方案,在使用时,将转动套筒套设在调节螺母外,然后启动转动电机,减速传动机构连接在转动电机输出端上,将转动电机输出的转速较小,转动套筒再被减速传动机构带动从而自转,进而带动调节螺母拧紧或拧松;调节螺母通过转动电机带动,不需要人力,改善了工人通过扳手转动调节螺母时,工作效率低,花费大量时间和人力的问题。

5、可选的,所述减速传动机构包括第一齿轮、第二齿轮、第三齿轮、第四齿轮和第五齿轮,所述第一齿轮同轴连接于转动电机转动轴上,所述第二齿轮转动连接于壳体上,所述第二齿轮与第一齿轮啮合,所述第二齿轮直径大于第一齿轮直径;所述第三齿轮同轴连接于第二齿轮上,所述第四齿轮转动连接于壳体上,所述第四齿轮与第三齿轮啮合,所述第四齿轮直径大于第三齿轮直径;所述第五齿轮同轴连接在转动套筒上,所述第五齿轮与第四齿轮啮合。

6、通过采用上述技术方案,转动电机工作带动第一齿轮转动,带动直径大于第一齿轮直径的第二齿轮转动,从而达到一级减速效果;继而带动第三齿轮转动,带动直径大于第三齿轮直径的第四齿轮转动,从而达到二级减速效果;最后带动同轴连接在转动套筒上的第五齿轮转动,驱动转动套筒进行自转,通过两级减速达到转动电机的减速传动功能,结构简单,使用方便,且通过齿轮啮合传动,传动比稳定性、结构紧凑且寿命较高。

7、可选的,所述转动套筒和第五齿轮上均开设有避让槽,所述避让槽沿转动套筒的径向延伸,所述避让槽与转动套筒内腔连通。

8、通过采用上述技术方案,避让槽的设置,使得转动套筒不仅能够沿调节螺母的轴向套接在调节螺母上,且能够直接将转动套筒通过避让槽套接在调节螺母上,使得转动套筒套接在调节螺母上时方式更加多样,使用更加方便。

9、可选的,所述减速传动机构还包括两个第六齿轮,两所述第六齿轮均转动连接于壳体上,两所述第六齿轮均同时与第四齿轮和第五齿轮啮合,两所述第六齿轮与所述第五齿轮啮合点之间的间距大于所述避让槽的宽度。

10、通过采用上述技术方案,第四齿轮转动带动第六齿轮转动,继而带动第五齿轮转动,由于两第六齿轮与第五齿轮啮合点之间的间距大于避让槽的宽度,使得同一时刻都有一第六齿轮与第五齿轮啮合,改善了由于避让槽的设置使得第五齿轮无法与第四齿轮无法完全啮合的问题,结构简单,使用方便。

11、可选的,所述壳体上转动连接有限位轴承,所述限位轴承绕转动套筒轴线设有多个,多个所述限位轴承外周壁均与转动套筒周壁抵接。

12、通过采用上述技术方案,限位轴承的设置使得转动套筒能够通过多个限位轴承被限位,固定更加的稳定牢靠,且转动更加的顺畅,便于使用。

13、可选的,所述转动套筒端面上绕自身轴线设有多个凸块,所述凸块靠近转动套筒中心一侧用于与调节螺母的外周壁抵接。

14、通过采用上述技术方案,多个凸块的设置能够增加转动套筒内壁与调节螺母的外壁的接触面积,从而提高转动套筒与调节螺母套接的稳定性,提高调节螺母的转动效果。

15、可选的,所述转动套筒内壁上绕自身轴线开设有多个滑槽,所述凸块沿转动套筒径向滑动卡设于滑槽中,所述转动套筒上设有用于调节凸块位置的调节组件。

16、通过采用上述技术方案,通过调节组件调节凸块的位置,即可使得转动套筒能够套接不同直径大小的调节螺母,提高电动扳手的适用性。

17、可选的,所述调节组件包括调节杆和弹性件,所述弹性件设于滑槽内,所述弹性件一端与滑槽内壁连接,所述弹性件另一端与凸块连接,所述弹性件使凸块具有远离转动套筒中心的趋势;所述调节杆螺纹连接在转动套筒外周壁上,所述调节杆能够旋入滑槽内,与凸块远离转动套筒中心的侧壁抵接。

18、通过采用上述技术方案,拧紧调节杆即可使得调节杆靠近转动套筒中心的一端抵压凸块靠近转动套筒的中心,从而使得转动套筒能够套接直径更小的调节螺母;拧松调节杆即可使得调节杆靠近转动套筒中心的一端不再抵压凸块,凸块在弹性件的回复作用下自动朝向远离转动套装中心方向移动,从而使得转动套筒能够套接直径较大的调节螺母;调节杆和弹性件的设置能够实现调节组件调节凸块位置的功能要求,结构简单,使用方便且造价低廉,便于加工制造。

19、可选的,所述壳体上设有加长杆,所述加长杆一端通过转动轴转动连接于壳体远离转动套筒的一端,所述转动轴上螺纹连接有紧固螺母。

20、通过采用上述技术方案,加长杆的设置能够增加电动扳手的整体长度,便于工作人员在车厢底部较为狭窄的空间进行作业时更好的握持电动扳手,提高作业的便捷性;紧固螺母能够保证加长杆与壳体能够以不同的角度固定,使用方便。

21、可选的,所述壳体上设有调速器,所述调速器与转动电机电性连接,所述调速器用于调节转动电机转速。

22、通过采用上述技术方案,调速器的设置能够使得转动电机的转速能够被调节,便于根据转动调节螺母的实际情况进行转动电机的转速调节,从而保证调节螺母平稳可靠的转动。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.壳体、转动电机、减速传动机构以及转动套筒的配套设置,使得工人在转动调节螺母时,仅需要将转动套筒套接在调节螺母外周壁上,然后启动转动电机即可,减速传动机构在将转动电机输出转速降低后,带动转动套筒自转,从而实现对调节螺母的调节;改善了工人通过扳手转动调节螺母时,工作效率低,花费大量时间和人力的问题;

25、2.第一齿轮、第二齿轮、第三齿轮、第四齿轮、第五齿轮的配合设置,能够实现减速传动机构对转动电机的减速和传动的功能要求,结构简单;且由于通过全齿轮传动,传动比稳定性、结构紧凑且寿命较高;

26、3.滑槽、凸块和调节组件的设置,使得凸块能够通过调节组件调节位置,从而使得多个凸块能够共同完成对不同直径大小的调节螺母的套接,使得电动扳手的适应性更强,更具实用性。

本文地址:https://www.jishuxx.com/zhuanli/20240617/50748.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。