一种高速钻孔机的智能换刀装置的制作方法

- 国知局

- 2024-07-08 11:07:28

本发明涉及数控钻孔机的关键部件,尤其涉及一种高速钻孔机的智能换刀装置。

背景技术:

1、钻刀质量及其换刀品质直接影响数控钻孔机对pcb(printed circuit board,柔性印刷电路板)的加工质量和工作效率,此外,随着pcb行业越来越高的自动化程度要求,如何有效增加刀库容量以便提高设备有效时间利用率,也成为行业研发热点。为此,专利cn201410489336所公布的钻孔机及其换刀方法,将该钻孔机将换刀系统从钻孔系统中独立出来,从而节约了等待换刀时间,提高了钻孔效率和设备嫁动率。类似且进一步地,专利cn201910390338公布了一种自动换刀系统及换刀方法,通过设置与主机分离的刀库,不仅提高刀库的容量,而且能够实现多工位刀具的统一管理,可以实现新刀具、旧刀具集中位置摆放,从而方便自动化更换的管理,并且能够降低刀具管理成本。不过,需要更大的整机空间和增加了成本投入,且2套系统因工作空间重叠存在隐患。

2、而对于换刀系统不从钻孔系统独立的技术路线中,专利cn200720154605公布了一种数控钻孔机的自动换刀装置,将刀库侧方实现了刀具种类和数量的有效增加。类似地,专利cn201210415181所公布的换刀系统及具有该换刀系统的钻孔机,通过设置错层设计的中转刀座、刀库刀具架以及具有双行程的气缸,使刀具架的容量变得更大,并保证钻孔精度。不过,这些只考虑如何增大刀库容量的现有技术,未对自动换刀前后的刀具质量进行检测,若存在刀具提前磨损、断刃等情况下,存在加工质量无法保证的情况。

3、为此,专利cn201410170294所公布的印制电路板钻孔机的刀库机构中,一方面采用2个刀库增加容量,另一方面增加了对换刀后的刀具检测环节,及时发现有质量问题的pcb板。类似的,专利cn201911076159所公布的一种pcb钻孔方法及钻孔设备,通过判断所抓取的刀具直径来调整压脚与钻头的距离,达到减少刀柄的效果。此外,专利cn201920667653公布的一种自动换刀系统,同样在钻孔机换刀过程考虑检测功能。不过,这些检测所抓取刀头的现有技术,仅仅检测刀头直径项目,无法分析每分钟20000转下的刀头及夹具整体的动平衡问题,而且并未考虑钻头加工过程的刀具损坏情况,仍然存在个别断刃下的废品产生问题,会造成较大浪费。

4、在检测内容方面,专利cn202011607725所公布的一种自动换刀装置及钻孔机,通过链式刀库上设置扫码器,用于扫描所述刀盘上的二维码,减少刀具更换时的出错率。但未对刀具更换前后的关键信息进行直接检测,无法判断更换质量。此外,若人工放置错误位置将直接误用刀具。

5、其次,为了达到更好地达到加工质量效果,专利cn201920586082所公布的一种机床台面涨缩检测装置及pcb钻孔机,增加对机床台面的涨缩不可避免,改善钻孔的定位精度和印刷电路板的加工精度。专利cn202110090474所公布的一种电路板加工设备的断刀检测装置及方法,基本检测钻孔位置的粉尘浓度进行断刀识别,作为单片机更换刀具指令通知输出的判断。不过,这种单因素识别方法,在吸尘管道布置一段透光管的方案,受外界光强弱影响会导致误判断。专利cn202110415721所公布的钻孔机及其钻孔方法和钻孔装置中,采用记录断刀位置再集中补钻方式提高加工质量。

6、在实现本发明的过程中,发明人发现以上技术路线未从高速钻孔机的整体加工工艺的角度出发,未考虑进行钻孔任务匹配刀具类型下的断刀处理以及自动换刀等控制,而且仅依靠吸尘浓度而直接检测关键信息的方式存在断刀误判,也未考虑通过刀具平均寿命预判进行断刀预警识别,只能在断刀疲劳损坏后才去处理,其代价较大。

技术实现思路

1、为此,需要提供一种新型换刀装置及实现方法,用于解决断刀工况的有效识别和主动预警需求,并进一步规范断刀处理以及自动换刀的控制流程。

2、为实现上述目的,发明人提供了一种高速钻孔机的智能换刀装置,所述高速钻孔机的智能换刀装置包括机身、x向工作台、y向工作台、z向主轴套件、机械手套件、交互及控制模块、刀库套件和换刀座套件;

3、所述x向工作台和所述y向工作台设置在所述机身上;

4、所述机械手套件固定在所述z向主轴套件上,所述z向主轴套件固定在所述y向工作台上,用于实现其末端钻头在作业时的z向给予运动;

5、所述刀库套件和换刀座套件分别固定在所述x向工作台上,所述刀库套件和换刀座套件与所述z向主轴套件和所述机械手套件之间可以实现x向、y向和z向相对运动;

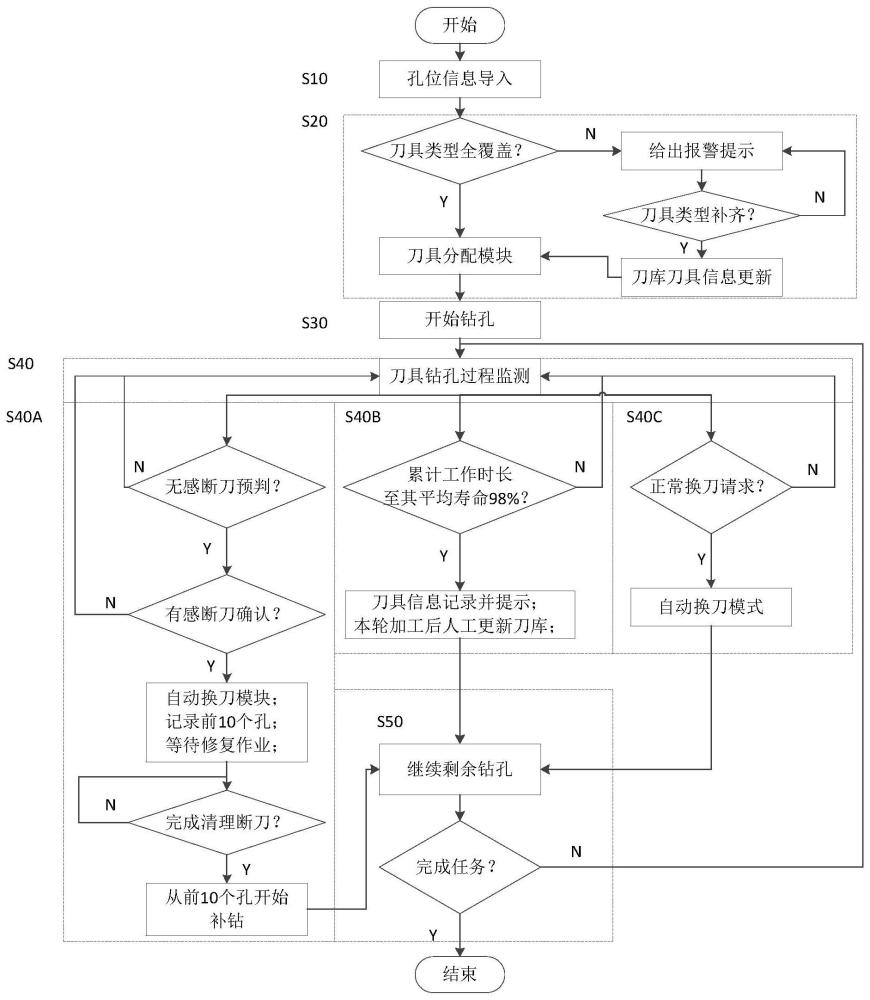

6、所述高速钻孔机的智能换刀装置的使用方法,包括如下步骤:

7、s10、孔位信息导入,为匹配所有刀具提供条件;

8、s20、刀库匹配与补正,若刀库刀具类型满足本轮加工进入下一步骤,否则进行补正后进入下一步骤;

9、s30、开始钻孔作业,依次选用所匹配出来的刀具加工对应的孔;

10、s40、刀具钻孔过程监测,实现断刀诊断与处理、刀具寿命预警和自动换刀功能;

11、s40a、断刀诊断与处理,依次进行无传感器断刀预判与有传感器断刀确认,若断刀则采取清理作业、更换刀具和补钻作业,然后进入继续剩余钻孔,若无断刀则跳回s40刀具钻孔过程监测;

12、s40b、刀具寿命预警,若正在作业的钻头的累计工作时长至其平均寿命98%则刀具信息记录并提示,在本轮加工后人工更新刀库,系统继续剩余钻孔;

13、s40c、自动换刀,在刀具钻孔过程监测过程中,若需要换刀则进入自动换刀模块子程序,系统继续剩余钻孔;

14、s50、继续剩余钻孔,直至所有孔均加工结束。

15、区别于现有技术,本技术的技术方案从高速钻孔机的整体加工工艺的角度出发,综合考虑进行钻孔任务匹配刀具类型下,可实现断刀二级式判断及其处理、刀具平均寿命预判及响应以及不同孔径下的自动换刀控制等功能。

16、作为本发明优选的实施方式,所述换刀座套件包括安装座、第一检测组件、除尘组件、第二检测组件、旧刀座和新刀座,所述安装座固定安装在所述y向工作台上,并作为所述换刀座套件的其余组成部分的安装基体;

17、所述第一检测组件为测距传感器,用于识别所述z向主轴套件的末端钻头的高度信息,作为所述z向主轴套件刀具的定位和旧刀具断刀检测依据;

18、所述第二检测组件为对射型传感器,基于检测沿着x轴向匀速运行的钻头通过时间,作为新钻头的刀径检测依据,基于检测匹配刀型的钻头高度并沿着x轴向匀速运行的钻头通过时间,作为新钻头的刀长检测依据,基于高转速和低转速下的刀径对比,作为新钻头的偏摆量检测依据。

19、作为本发明优选的实施方式,所述s40c中的自动换刀,包含如下步骤:

20、s40c1、主轴减速,以便高转速钻孔机减速后实施刀具更换;

21、s40c2、主轴一检,通过所述第一检测组件进行所述z向主轴套件刀具的定位和旧刀具断刀判断;

22、s40c3、机械手抓新刀至新刀座,主轴及其上旧刀持续减速至停转;

23、s40c4、主轴放旧刀至旧刀座;

24、s40c5、同时进行主轴抓新刀以及机械手抓旧刀;

25、s40c6、主轴二检:通过所述第二检测组件实现新刀的刀径、刀长与偏摆检测。

26、作为本发明优选的实施方式,所述除尘组件提供间歇工作的高压气体,对自动换刀时进入其上的钻头进行除尘作业。

27、作为本发明优选的实施方式,所述交互及控制模块为工业电脑一体机,用于实现新型刀具入库的数据输入和断刀清理作业确认,以及过程数据记录、分析和处理。

28、上述技术实现要素:相关记载仅是本技术技术方案的概述,为了让本领域普通技术人员能够更清楚地了解本技术的技术方案,进而可以依据说明书的文字及附图记载的内容予以实施,并且为了让本技术的上述目的及其它目的、特征和优点能够更易于理解,以下结合本技术的具体实施方式及附图进行说明。

本文地址:https://www.jishuxx.com/zhuanli/20240617/52201.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表