一种桥隧连接处曲线钢梁横移施工方法与流程

- 国知局

- 2024-07-09 16:55:41

本发明涉及桥梁施工,特别涉及一种桥隧连接处曲线钢梁横移施工方法。

背景技术:

1、多跨连续曲线钢梁施工通常采用满堂支架逐片对接连接安装法和搭设满足施工需要的顶推平台进行逐段或一次顶推到位的施工方法,其中,满堂落地支架法需要在桥跨每跨之间按照一定的间距搭设临时钢管组合支墩系统,支墩上安装横向承重梁,其上再顺桥向铺设重型贝雷梁,依次再铺设分配梁及钢板形成钢平台,再搭设小型钢支墩并由一端向另一端利用汽车起重机逐节段倒退拼装钢梁成型,最后落梁至设计位置,该方法适用于地基条件较好、桥墩较低的桥址区域,梁体自身施工风险相对较小,但是搭设及拆除钢管支架施工风险高,汽车起重机上平台导致钢平台材料用量大,施工费用高,且地基基础沉降影响钢梁整体线型可能性较大;而操作平台顶推法在桥址区无场地时,需要利用钢管立柱+承重梁+贝雷梁+分配梁+钢板的方式搭设一跨类似于支架法的钢平台,然后在钢平台上布设小型钢支墩及步履式千斤顶,逐节利用汽车起重机在钢平台上安装前端导梁、后续节段钢梁,直至该跨钢平台全部利用,在保证钢梁配重满足要求的情况下,利用步履式千斤顶顶推一节钢梁长度后再拼装一节,如此反复顶推到位后落梁,但是该方法也只适用于支架搭设方便、支架基础较好的地段,虽然其支架搭设成本相对于前一方法有所降低,但是在地形陡峭地段施工成本及施工风险依然较高。

2、在桥隧连接处的曲线钢梁施工时,若钢梁桥址位于深切河谷山区或类似陡坡地形,施工场地严重受限,隧道净空净宽受限,在此条件下,若隧道曲线半径与钢梁半径不一致,将无法在隧道内拼装完成后再向前顶推,因此操作平台顶推法无法适用,而常用的多跨曲线钢梁施工方法存在各方面的缺陷,尤其是在地形条件陡峭、墩柱较高的区域,搭拆支架风险极高,且地基承载力差也易造成不均匀沉降从而影响钢梁线形及内部受力。

技术实现思路

1、本发明的目的在于克服现有技术中所存在的在桥隧连接处的多跨曲线钢梁施工,当隧道曲线半径与钢梁半径不一致时,采用现有施工方法成本和风险极高,且易造成不均匀沉降从而影响钢梁线形及内部受力的技术问题,提供一种桥隧连接处曲线钢梁横移施工方法。

2、为了实现上述发明目的,本发明提供了以下技术方案:

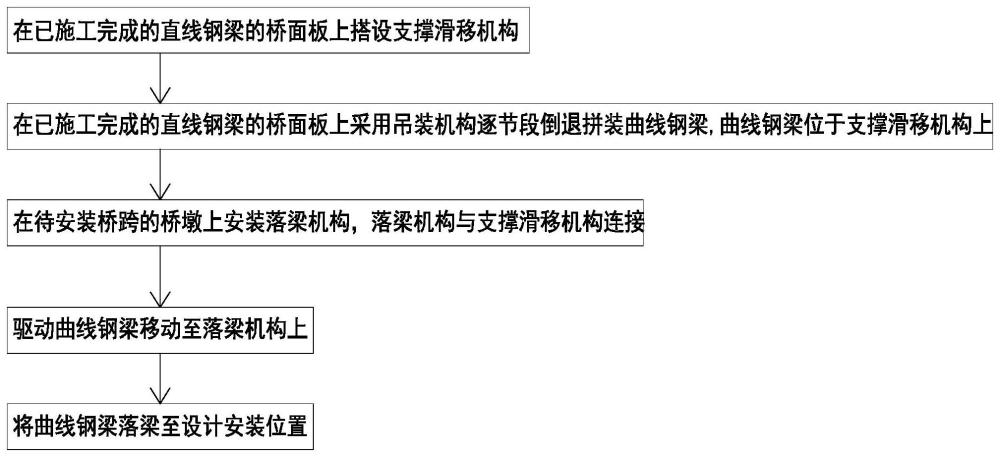

3、一种桥隧连接处曲线钢梁横移施工方法,包括如下步骤:步骤1、在已施工完成的直线钢梁的桥面板上搭设支撑滑移机构;步骤2、在已施工完成的直线钢梁的桥面板上采用吊装机构逐节段倒退拼装曲线钢梁,曲线钢梁位于支撑滑移机构上;步骤3、在待安装桥跨的桥墩上安装落梁机构,落梁机构与支撑滑移机构连接;步骤4、驱动曲线钢梁移动至落梁机构上;步骤5、将曲线钢梁落梁至设计安装位置。

4、本发明的一种桥隧连接处曲线钢梁横移施工方法,通过在已施工完成的直线钢梁的桥面板拼装曲线钢梁再横移到位,不需要在桥跨之间搭设高墩支架及操作平台,减少了材料使用量,节约了材料成本和高墩支架安拆成本,避免了高墩支架安拆风险,缩短了整体施工周期,同时,已施工完成的桥面板承载力好,避免了基础不均匀沉降的风险,有利于提高曲线钢梁的拼装线形质量,保证曲线钢梁的线形及结构内力满足设计要求,另外,不受隧道曲线半径与钢梁半径不一致的限制,能够适应于陡峭山区桥隧连接处多跨曲线连续钢梁的高质量、快速安装。

5、作为本发明的优选方案,步骤1中,支撑滑移机构包括钢管立柱胎架和若干滑移轨道,滑移轨道与待安装桥跨的桥墩数量相同;滑移轨道上设有限位挡块和滑座,滑移轨道下设有垫梁。钢管立柱胎架整体稳定性较好,为曲线钢梁拼装提供稳定支撑;滑移轨道连接待安装桥跨的桥墩,为曲线钢梁的横移提供导向;限位挡块用于限制曲线钢梁在滑移轨道上的滑移范围,为曲线钢梁的横移终点,对曲线钢梁的横移提供终点限位,使横移过程可控,确保曲线钢梁横移后能够满足设计线形;垫梁用于支撑横移滑轨,为横移滑轨提供平稳的支撑,使横移滑轨顶面基本为水平面,曲线钢梁能够在水平面内进行横移,降低曲线钢梁的横移难度。

6、作为本发明的优选方案,直线钢梁的桥面板上设置预埋钢板,钢管立柱胎架与预埋钢板连接;钢管立柱胎架的高度与曲线钢梁的线形适配。通过预埋钢板确保钢管立柱胎架与直线钢梁的桥面板连接稳定,为曲线钢梁的拼装提供稳定的支撑,并通过钢管立柱胎架的高度确保曲线钢梁的拼装高度,使曲线钢梁的拼装线形与设计线形匹配。

7、作为本发明的优选方案,滑移轨道的长度与曲线钢梁的设计安装位置适配;滑移轨道根据自身长度尺寸在下方设置支撑柱。使曲线钢梁能够沿滑移轨道横移到位,当滑移轨道长度较长时,通过支撑柱支撑滑移轨道,为曲线钢梁提供稳定的横移支撑。

8、作为本发明的优选方案,钢管立柱胎架的拼装高度高于滑移轨道至少2cm,在曲线钢梁整幅拼装完成后,切割钢管立柱胎架至曲线钢梁下落至滑移轨道上。使曲线钢梁拼装时位于钢管立柱胎架上,以确保拼装线形,在拼装完成后再切割钢管立柱胎架,使其降落于滑移轨道上进行横移。

9、作为本发明的优选方案,步骤3中,落梁机构设置在桥墩的盖梁上,落梁机构包括落梁支架和落梁千斤顶,落梁支架与滑移轨道连接,落梁支架包括钢管节段拼装柱。

10、作为本发明的优选方案,步骤4中,通过动力机构驱动曲线钢梁横移,动力机构包括拖拉千斤顶,拖拉千斤顶设置在滑移轨道靠近待安装桥跨一侧,拖拉千斤顶与滑座通过预应力钢绞线束连接。

11、作为本发明的优选方案,曲线钢梁横移前,在每一滑移轨道和钢绞线束上设置横移标记;曲线钢梁横移时,每一滑移轨道上方曲线钢梁同步移动。以确保横移过程各墩柱对应曲线钢梁同步施工,提高施工质量。

12、作为本发明的优选方案,步骤4中,曲线钢梁移动至落梁机构上之后,拆除拖拉千斤顶及多余滑移轨道。

13、作为本发明的优选方案,步骤5中,落梁包括:步骤5.1、通过落梁千斤顶顶推曲线钢梁与滑移轨道脱离连接;步骤5.2、拆除落梁支架上方滑移轨道;步骤5.3、在落梁支架上通过落梁千斤顶顶推和不同高度钢支墩更替,逐节拆除落梁支架。以实现曲线钢梁逐渐降落到位。

14、作为本发明的优选方案,已施工完成的直线钢梁为双幅桥面中的其中一幅具有直线特征的钢梁构造,或,预先按照直线特征施工的部分钢梁构造。

15、与现有技术相比,本发明的有益效果:

16、1、不需要在桥跨之间搭设高墩支架及操作平台,减少了材料使用量,节约了材料成本和高墩支架安拆成本,避免了高墩支架安拆风险,缩短了整体施工周期;

17、2、已施工完成的桥面板承载力好,避免了基础不均匀沉降的风险,有利于提高曲线钢梁的拼装线形质量,保证曲线钢梁的线形及结构内力满足设计要求;

18、3、不受隧道曲线半径与钢梁半径不一致的限制,能够适应于陡峭山区桥隧连接处多跨曲线连续钢梁的高质量、快速安装。

技术特征:1.一种桥隧连接处曲线钢梁横移施工方法,其特征在于,包括如下步骤:

2.如权利要求1所述的一种桥隧连接处曲线钢梁横移施工方法,其特征在于,步骤1中,支撑滑移机构包括钢管立柱胎架(2)和滑移轨道(3),滑移轨道(3)与待安装桥跨的桥墩数量相同;滑移轨道(3)上设有限位挡块(31)和滑座(32),滑移轨道(3)下设有垫梁(33)。

3.如权利要求2所述的一种桥隧连接处曲线钢梁横移施工方法,其特征在于,直线钢梁(1)的桥面板上设置预埋钢板,钢管立柱胎架(2)与预埋钢板连接;钢管立柱胎架(2)的高度与曲线钢梁(5)的线形适配;滑移轨道(3)的长度与曲线钢梁(5)的设计安装位置适配;滑移轨道(3)根据自身长度尺寸在下方设置支撑柱(34)。

4.如权利要求2所述的一种桥隧连接处曲线钢梁横移施工方法,其特征在于,钢管立柱胎架(2)的拼装高度高于滑移轨道(3)至少2cm,在曲线钢梁(5)整幅拼装完成后,切割钢管立柱胎架(2)至曲线钢梁(5)下落至滑移轨道(3)上。

5.如权利要求2所述的一种桥隧连接处曲线钢梁横移施工方法,其特征在于,步骤3中,落梁机构设置在桥墩的盖梁上,落梁机构包括落梁支架(6)和落梁千斤顶(7),落梁支架(6)与滑移轨道(3)连接,落梁支架(6)包括钢管节段拼装柱。

6.如权利要求2所述的一种桥隧连接处曲线钢梁横移施工方法,其特征在于,步骤4中,通过动力机构驱动曲线钢梁(5)横移,动力机构包括拖拉千斤顶(8),拖拉千斤顶(8)设置在滑移轨道(3)靠近待安装桥跨一侧,拖拉千斤顶(8)与滑座(32)通过预应力钢绞线束(9)连接。

7.如权利要求6所述的一种桥隧连接处曲线钢梁横移施工方法,其特征在于,曲线钢梁(5)横移前,在每一滑移轨道(3)和钢绞线束上设置横移标记;曲线钢梁(5)横移时,每一滑移轨道(3)上方曲线钢梁(5)同步移动。

8.如权利要求1所述的一种桥隧连接处曲线钢梁横移施工方法,其特征在于,步骤4中,曲线钢梁(5)移动至落梁机构上之后,拆除拖拉千斤顶(8)及多余滑移轨道(3)。

9.如权利要求5所述的一种桥隧连接处曲线钢梁横移施工方法,其特征在于,步骤5中,落梁包括:

10.如权利要求1-9任意一项所述的一种桥隧连接处曲线钢梁横移施工方法,其特征在于,已施工完成的直线钢梁(1)为双幅桥面中的其中一幅具有直线特征的钢梁构造,或,预先按照直线特征施工的部分钢梁构造。

技术总结本发明涉及桥梁施工技术领域,特别涉及一种桥隧连接处曲线钢梁横移施工方法,通过在已施工完成的直线钢梁的桥面板拼装曲线钢梁再横移到位,不需要在桥跨之间搭设高墩支架及操作平台,减少了材料使用量,节约了材料成本和高墩支架安拆成本,避免了高墩支架安拆风险,缩短了整体施工周期,同时,已施工完成的桥面板承载力好,避免了基础不均匀沉降的风险,有利于提高曲线钢梁的拼装线形质量,保证曲线钢梁的线形及结构内力满足设计要求,另外,不受隧道曲线半径与钢梁半径不一致的限制,能够适应于陡峭山区桥隧连接处多跨曲线连续钢梁的高质量、快速安装。技术研发人员:王浩,费世林,陈金果,贾龙,蔡钦好,王雄,程博,何光进,金晓红,蔡红义,王鹏,谢生受保护的技术使用者:中铁二局集团有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240617/55760.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表