一种钢箱梁中跨连续段超长跨径整体提升施工方法与流程

- 国知局

- 2024-07-09 16:56:12

本发明涉及钢箱梁建设的,具体涉及到一种钢箱梁中跨连续段超长跨径整体提升施工方法。

背景技术:

1、随着高速公路建设的不断发展,预制梁被大量应用于桥梁上部结构施工,钢箱梁也被大量运用于互通枢纽工程当中,钢箱梁又叫钢板箱形梁,钢箱梁是大跨径桥梁常用的结构形式,一般用在跨度较大的桥梁上,因外型像一个箱子故叫做钢箱梁。钢箱梁一般由顶板、底板、腹板、和横隔板、纵膈板以及加劲肋等通过全焊接的方式连接而成。在桥梁钢结构中,由于使用功能和承载力的要求,越来越多的钢箱桥向大跨度、大截面的方向发展,但因运输和起重设备等因素的限制,一般将钢箱桥按照节段划分在工厂制作,再运至工地现场进行组拼焊接。近年来,钢箱梁整体提升技术因为具有施工速度快、成本低、操作方便等优点,也逐渐被越来越的桥梁工程应用。以往的整体提升技术,大多采用浮吊提升、大吨位吊车提升、菱形挂篮骨架提升等方式,采用浮吊提升和大吨位吊车提升的特种设备提升的方式存在租用费用高、对施工现场的场地条件要求高、工作效率低的缺点;而采用菱形挂篮也存在有安拆复杂、操作不便的问题。因此,人们研发了钢箱梁整体提升的新技术。公开文献也报道一些钢箱梁整体提升的技术,例如:

2、1、中国专利:一种大节段钢箱梁整体吊装合龙的施工方法,申请号:202110582971.1,申请日:2021.05.27,摘要:本发明适用于水上桥梁上部结构施工领域,提供一种大节段钢箱梁整体吊装合龙的施工方法,本发明根据合龙口实测数据和理论计算,可以得出钢箱梁的合龙尺寸,提前在加工厂将大节段钢箱梁的富余长度进行切除,钢箱梁运输至现场后采用桥面架梁吊机整体一次性提升至合龙口,精确对位后,先进行临时锁定,再进行合龙口的焊缝焊接、快速实现合龙;因此本发明在大节段钢箱梁合龙时不必预留坎补段,可在加工厂按尺寸精确加工,钢箱梁运至现场后即可提升安装,实现精确快速合龙。

3、2、中国专利:一种钢箱梁三维桥面吊机及钢箱梁吊装方法,申请号:202011185855.8,申请日:2020.10.30,摘要:本发明公开了一种钢箱梁三维桥面吊机及钢箱梁吊装方法,该吊机包括前移基座、吊机机架、卷扬机,吊机机架的悬挑端顶部安装有钢箱梁二维调节机构和平衡滑轮总成,钢箱梁二维调节机构上安装有上滑轮总成,钢丝绳通过上滑轮总成和平衡滑轮总成与下滑轮总成连接;该钢箱梁吊装方法包括步骤:一、下放吊具连接钢箱梁;二、提升钢箱梁并三维调节钢箱梁位置;三、钢箱梁坡度调节;四、装配钢箱梁;五、前移基座移动至更新后的钢箱梁装配端;六、多次循环步骤一至步骤五,直至钢箱梁装配结束。本发明采用步履式行走,桥面吊机体积较小,可用更换钢丝绳大少及根数进行调节吊装重量,解决复杂线性情况下的悬拼控制以及梁段安装精度把控难的问题。

4、3、中国专利:一种钢箱梁桥面整体提升结构及安装方法,申请号:202311221262.6,申请日:2023.09.20,摘要:本技术涉及一种钢箱梁桥面整体提升结构及安装方法,其包括至少两个提升模块,所述提升模块包括桥墩、桥面单元段以及提升机构,所述桥面单元段固定于桥墩顶部,所述提升机构包括钢绞线和用于牵引钢绞线上升的提升油缸,所述提升油缸安装于桥面单元段。本技术能够提高在浅水通航区进行钢箱梁桥面搭建时的便捷性,减小对水域通航情况造成的影响。

5、4、中国专利:一种钢箱梁桥面整体提升结构及安装方法,申请号:202311221262.6,申请日:2023.09.20,摘要:本技术涉及一种钢箱梁桥面整体提升结构及安装方法,其包括至少两个提升模块,所述提升模块包括桥墩、桥面单元段以及提升机构,所述桥面单元段固定于桥墩顶部,所述提升机构包括钢绞线和用于牵引钢绞线上升的提升油缸,所述提升油缸安装于桥面单元段。本技术能够提高在浅水通航区进行钢箱梁桥面搭建时的便捷性,减小对水域通航情况造成的影响。

6、5、中国专利:一种用于钢箱梁整体提升的自锚定结构及方法,申请号:202311734307.x,申请日:2023.12.15,摘要:本发明公开了一种用于钢箱梁整体提升的自锚定结构,包括桥塔和已施工钢箱梁,桥塔设有环形自锚定支架体,桥塔底部设有支架底预埋钢板,环形自锚定支架体与支架底预埋钢板和已施工钢箱梁连接,已施工钢箱梁顶部设有自锚定桁架,自锚定桁架朝向安装面的一端设有提升设备。本发明还公开了一种用于钢箱梁整体提升的自锚定方法,步骤如下:一:桥塔底部固定支架底预埋钢板;二:安装环形自锚定支架体;三:原位吊装预制钢箱梁,焊接相邻的预制钢箱梁使其成为已施工钢箱梁;步骤四:已施工钢箱梁上安装钢箱梁内支撑圆管、自锚定桁架;步骤五:安装待吊装钢箱梁。本发明能经济合理地将钢箱梁提升至指定位置,可以广泛应用于建筑施工钢结构安装领域。

7、经应用研究发现,上述公开的钢箱梁整体提升技术在应用于钢箱梁中跨连续段超长跨径整体提升时,在吊装与拼接过程中,箱体易发生错位,由于钢箱梁截面大、吨位重,调整困难,增加了施工难度。因此,有必要重新设计开发一种钢箱梁中跨连续段超长跨径整体提升技术。

技术实现思路

1、本发明的目的是针对现有技术存在的问题提供一种钢箱梁中跨连续段超长跨径整体提升施工方法,该钢箱梁中跨连续段超长跨径整体提升施工方法能将钢箱梁中跨连续段超长跨径整体平稳提升,在吊装与拼接过程中,箱体不易发生错位,降低提升施工难度,提高施工效率。

2、本发明是通过以下技术方案来实现的:

3、一种钢箱梁中跨连续段超长跨径整体提升施工方法,其特征在于:施工步骤为:

4、步骤一:对全桥钢箱梁进行设计,将全桥钢箱梁进行节段划分,其中中跨整体提升段的钢箱梁节块长度短于中跨的设计跨度长度,形成两段边跨的梁体在墩顶向中跨悬臂的结构。

5、步骤二:通过受力计算软件,例如3d3s、pkpm、staad和sap2000等,对全桥钢箱梁各个施工阶段中的变形及应力进行精确模拟计算,然后根据计算结果,在拼装整体提升段及吊装边跨段时,对梁体施加预拱度以消除变形及应力影响,即根据计算结果在加工时对整体提升段梁体施加预拱度消除变形及应力影响。

6、步骤三:根据计算结果进行边跨临时支架安装、边跨梁体吊装;边跨钢箱梁在墩顶悬臂部分底部无需例外设置支撑结构,中跨整体提升的荷载施加在边跨悬臂处,由此对边跨产生的变形,通过调节边跨分段吊装时设置的支架高度进行消除,其中支架高度调整值根据计算全施工阶段的梁体变形值进行设置。

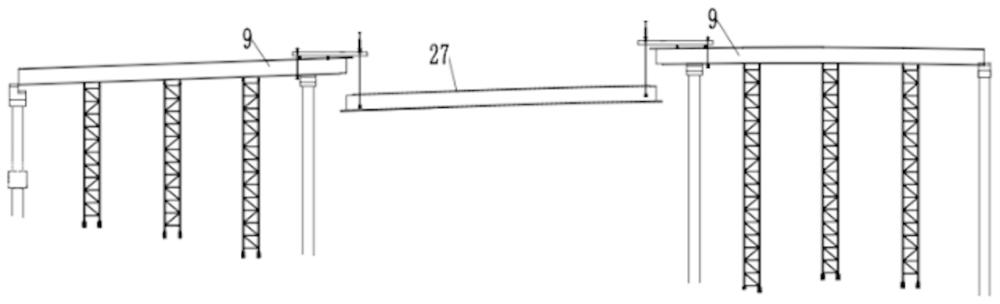

7、步骤四:进行墩顶悬臂段提升装置安装,并在施工现场安全位置布设远程提升控制中心。

8、步骤五:根据中跨钢箱梁设计平面坐标,高程坐标、设计预拱度及施工预拱度计算结果,进行地面台座大小、高度、位置的参数设计及加工,台座布设完毕后,在台座上进行跨中连续段整体提升的钢箱梁拼装;中跨整体提升段梁体与边跨吊装的钢箱梁悬臂部位,需要采用上下错层布设,中跨整体提升段梁体的顶板、腹板、底板每侧长度依次简短30cm。

9、步骤六:钢箱梁拼装完毕后,在待提升钢箱梁上设置吊点锚固结构,采用液压同步提升系统对钢箱梁进行整体提升,在墩顶悬臂段提升装置的提升横梁上布设4台液压提升千斤顶,在控制中心控制实现钢箱梁段多吊点智能同步提升。

10、步骤七:提升系统调试完毕后,对中跨段钢箱梁进行试吊,原地提升60-80cm,保持静止6h并观察提升结构的变化情况,若无明显变形或其他异常,则开始正式起吊。

11、步骤八:在提升到位后,采用进行劲性骨架连接,开始进行合龙焊接施工。

12、步骤九:全桥焊接成桥后,进行悬臂结构拆除。

13、步骤十:进行桥面系及附属结构施工。

14、进一步优选的:所述的墩顶悬臂段提升装置包括悬臂梁,所述的悬臂梁的底部横向安装有枕梁,悬臂梁通过枕梁支垫纵向安装在边跨钢箱梁的腹板正上方,枕梁做为悬臂梁的分配梁,将悬臂梁的荷载传递至边跨钢箱梁上,枕梁包括前枕梁和后枕梁,前枕梁位于悬臂梁的前端下方作为悬臂梁的支点,前枕梁布置于边跨钢箱梁悬臂段的端部横肋上方,后枕梁位于悬臂梁的后端下方,悬臂梁的后端上方横向安装有后压梁,后压梁正下方的边跨钢箱梁的底板下方安装有锚固梁,后压梁和锚固梁之间通过精轧螺纹钢锚杆和锚具串接固定,悬臂梁的前端上方横向安装有提升梁,提升梁上穿设有提升索,提升梁顶部的提升索连接安装有液压提升千斤顶,液压提升千斤顶安装提升梁顶部用于将提升索提升,在提升梁底部的提升索连接安装有提升索锚具,提升索锚具避免提升索下滑。悬臂梁的顶上部设置为作业平台,在作业区域采用满铺定制镀锌踏板形式,利用悬臂梁作为踏板支承,作业区域四周用钢管设置临边防护,上下通道采用钢管支座制成梯子状,供人员上下。

15、进一步优选的:所述的枕梁采用双拼的枕梁工字钢结构,对应悬臂梁位置设置有枕梁加劲板进行加强。

16、进一步优选的:所述的悬臂梁为主要受力构件,悬臂梁的数量为四根,采用h型钢制成,h型钢的两侧的侧板之间连接有加劲板。为确保边跨钢箱梁刚度,锚固梁布置位置靠近箱梁横隔板位置。锚固梁与边跨钢箱梁顶面的后压梁保持在同一竖直断面内。

17、进一步优选的:所述的后压梁或锚固梁采用双拼的工字钢结构,两个工字钢的翼板之间的间距满足精轧螺纹钢锚杆通过,两个工字钢的上下翼板采用连接板进行焊接连接。

18、进一步优选的:所述的提升梁采用双拼的提升梁工字钢结构,两个升梁工字钢的翼板之间的间距满足提升索通过,两个升梁工字钢的下翼板采用提升梁连接板作为缀板通长连接加固,缀板中心对应提升索位置采用机械开圆孔,用于提升索通过。

19、进一步优选的:所述的吊点锚固结构包括锚固主梁,锚固主梁是吊点锚固结构的主要受力构件,锚固主梁横桥向布置,锚固主梁的两端焊接于钢箱梁中部腹板上,锚固主梁由两根平行间隔布置的工字钢通过上加固缀板和下加固缀板连接加固组成,两根工字钢翼板之间留有用于给提升索通过的空间,上加固缀板和下加固缀板分别贴焊在两根工字钢的顶面和底面,将两根工字钢进行连接加固,上加固缀板和下加固缀板与工字钢通长设置,上加固缀板和下加固缀板的中心对应提升索位置开设有用于提升索通过的圆孔,下加固缀板的底部放置有锚板,锚板是在下加固缀板底部放置大厚度的钢板,用于承受提吊时的荷载,锚板材质为q345钢材,对应提升索位置机械开设有用于提升索通过的圆孔。根据提升需要,在钢箱梁的两端分别对称设置两根锚固主梁,每根锚固主梁上对称穿设两束提升索,每束提升索由多根钢绞线组成。

20、进一步优选的:所述的下加固缀板的底部连接设置有用于与钢箱梁腹板加劲连接的三角加劲板。三角加劲板设置于下加固缀板与钢箱梁腹板的相交夹角处,三角加劲板的材质为q235钢材。

21、所述的台座包括混凝土调平层,所述的混凝土调平层设置在路面上,混凝土调平层上横桥向放置有左工字钢垫梁和右工字钢垫梁,左工字钢垫梁上垂直固定设置有用于对应支垫钢箱梁左底板底部左右两侧的左底板左侧钢管支垫和左底板右侧钢管支垫,左工字钢垫梁上还垂直固定设置有用于支垫钢箱梁横隔板底部左侧的横隔板左侧钢管支垫,右工字钢垫梁上垂直固定设置有用于对应支垫钢箱梁右底板底部左右两侧的右底板左侧钢管支垫和右底板右侧钢管支垫,右工字钢垫梁上还垂直固定设置有用于支垫钢箱梁横隔板底部右侧的横隔板右侧钢管支垫。

22、进一步优选的:所述的混凝土调平层分为左混凝土调平层和右混凝土调平层,左工字钢垫梁放置在左混凝土调平层上,右工字钢垫梁放置在右混凝土调平层上。所述的混凝土调平层是采用c20标号混凝土对台座区域进行整平,以便左工字钢垫梁和右工字钢垫梁放置。混凝土调平层范围为矩形区域,其宽度比左工字钢垫梁或右工字钢垫梁宽10cm,长度对应每侧的钢管支垫投影位置往外20cm,能减少混凝土的用量,拆除更方便,也能避免产生更多的建筑垃圾。

23、进一步优选的:所述的混凝土调平层的底部放置有隔离膜,隔离膜位于混凝土调平层与路面之间。隔离膜采用塑料薄膜,设置塑料薄膜为了防止混凝土调平层对现有路面损伤以及不易拆除。

24、进一步优选的:所述的左工字钢垫梁和右工字钢垫梁采用双拼工字钢结构,相应的钢管支垫直接焊接在双拼工字钢顶部。

25、进一步优选的:所述的横隔板左侧钢管支垫和横隔板右侧钢管支垫之间固定连接有横连杆,用于将钢箱梁的荷载传递至工字钢垫梁上。

26、本钢箱梁中跨连续段超长跨径整体提升施工方法具有以下优点:

27、1、不需要设置临时支架进行钢箱梁支承,也能将钢箱梁中跨连续段超长跨径整体平稳提升,在吊装与拼接过程中,箱体不易发生错位,降低提升施工难度,提高施工效率。

28、2、采用的墩顶悬臂段提升装置建设施工成本低,安拆操作方便。在边跨钢箱梁腹板上安装本轻量化边跨钢箱梁整体提升悬臂架体结构可以实现轻量化边跨钢箱梁合拢段的整体提升,克服了采用浮吊提升、大吨位吊车提升、菱形挂篮骨架提升等方式以及现有边跨钢箱梁整体提升技术存在的缺点。。

29、3、采用的吊点锚固结构加工安装方便,采用两根平行间隔布置的工字钢通过上加固缀板和下加固缀板连接加固组成锚固主梁为主要受力构件,锚固主梁横桥向布置,锚固主梁的两端焊接于钢箱梁中部腹板上,与钢箱梁连接牢固,并在下加固缀板底部放置大厚度的钢板,用于承受提吊时的荷载,将吊索自上而下按顺序依次穿过上加固缀板、双拼工字钢、下加固缀板和锚板,最后用锚夹具打紧固定,能实现钢箱梁的平稳提升。

30、4、采用的台座是在待安装钢箱梁的安装位下方的地面上建设,首先根据设计图纸制作左工字钢垫梁、左底板左侧钢管支垫、左底板右侧钢管支垫、横隔板左侧钢管支垫、横连杆、横隔板右侧钢管支垫、右底板左侧钢管支垫、右工字钢垫梁和右底板右侧钢管支垫,将左底板左侧钢管支垫、左底板右侧钢管支垫和横隔板左侧钢管支垫和左工字钢垫梁焊接固定,将横隔板右侧钢管支垫、右底板左侧钢管支垫、右工字钢垫梁和右底板右侧钢管支垫,最后用横连杆将横隔板左侧钢管支垫和横隔板右侧钢管支垫固定连接,备用;在待安装钢箱梁地面投影位置的两端分别建设左混凝土调平层和右混凝土调平层,在左混凝土调平层和右混凝土调平层的位置分别铺设隔离膜,左混凝土调平层和右混凝土调平层养护达到合格硬度后,在左混凝土调平层和右混凝土调平层上对应放置左工字钢垫梁和右工字钢垫梁,即可对待安装钢箱梁进行整体拼装焊接。本钢管支架式的钢箱梁整体原地拼装台座建设施工成本低,后期拆除方便,特别适合涉路的钢箱梁施工。

本文地址:https://www.jishuxx.com/zhuanli/20240617/55836.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表