一种钢混组合梁桥的翻转钢底模施工结构及施工方法与流程

- 国知局

- 2024-07-09 17:05:25

本发明涉及钢混组合梁桥施工,具体涉及一种钢混组合梁桥的翻转钢底模施工结构及施工方法。

背景技术:

1、钢混凝土组合梁桥多应用于跨越既有道路的新建或改造施工,主要目的是增大跨越能力、解决桥下净空不足以及避免施工时对桥下交通的影响。根据桥面宽度不同,可采用一个或多个钢箱梁与混凝土桥面板组合成整体,而多个钢箱梁间通过箱间横梁连接,保证施工过程以及结构的稳定性。

2、但常见的钢混凝土组合梁桥桥面板悬臂部分的混凝土浇筑一般无法架设预制板,仍需现浇混凝土,而实际施工中多采用如cn114808759a中使用的可拆卸模板构造或cn116876342a中使用的永久性钢底模的构造,上述构造要么需要现场搭设模板要么需要现场吊装并焊接钢底模,均存在施工周期长、占用下部道路以及存在施工安全的缺陷,而且现场施工质量控制难度大,无法有效保证施工质量。本发明提供一种钢混组合梁桥的翻转钢底模施工结构及施工方法解决上述问题。

技术实现思路

1、本发明提供一种钢混组合梁桥的翻转钢底模施工结构及施工方法,采用装配式钢底模结构并预装在钢箱梁上,有效提升施工效率以及施工质量。

2、本发明解决上述技术问题所采用的技术方案是:

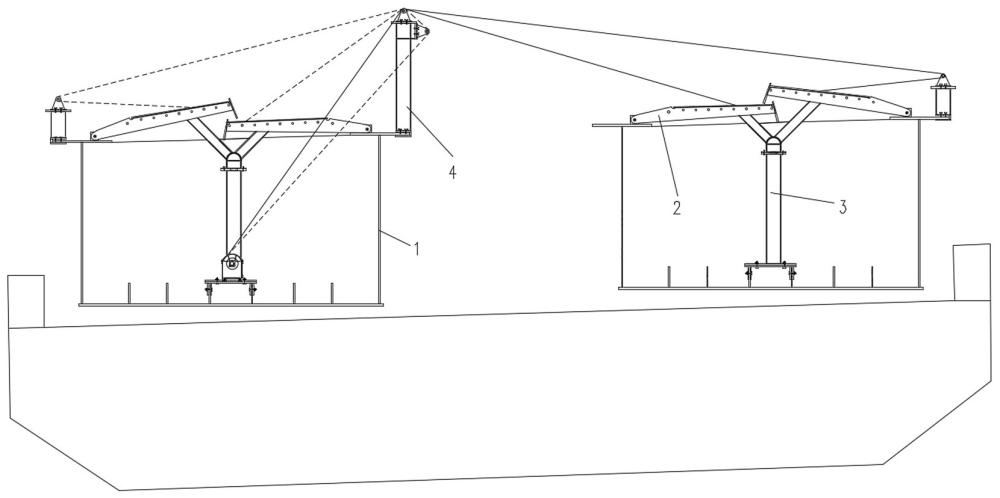

3、一种钢混组合梁桥的翻转钢底模施工结构,包括钢箱梁、钢底模、支撑结构和翻转结构,所述钢底模活动连接在钢箱梁的顶部,所述支撑结构设在钢箱梁中,所述钢底模向内翻转并架设在支撑结构上,所述翻转结构包括动力装置、翻转支撑和牵引绳,所述动力装置设在钢箱梁中,所述翻转支撑设在钢箱梁上,所述牵引绳连接在动力装置上,并绕过翻转支撑与钢底模连接。

4、进一步地,所述翻转支撑包括主翻转支撑和次翻转支撑,所述主翻转支撑设在钢箱梁靠近内侧的边腹板上,所述次翻转支撑成对设置,分别设在钢箱梁靠近外侧的边腹板上以及相邻钢箱梁靠近外侧的边腹板上,所述牵引绳绕过主翻转支撑与次翻转支撑或钢底模连接。

5、进一步地,所述钢底模活动连接在钢箱梁的边腹板上,运输状态下,所述钢底模向内翻转架设在支撑结构上,展开状态下,所述钢底模向外展开悬挑在钢箱梁的边腹板上。

6、进一步地,所述支撑结构包括固定柱和支撑柱,所述固定柱可拆卸连接在钢箱梁中,所述支撑柱设在固定柱上,所述钢底模架设在支撑柱上。

7、进一步地,所述主翻转支撑包括长立柱和转向滑轮,所述转向滑轮设在长立柱的顶部,所述牵引绳绕过转向滑轮与次翻转支撑或钢底模连接;所述次翻转支撑包括短立柱和转向滑轮,所述转向滑轮设在短立柱的顶端;所述长立柱和短立柱均可拆卸连接在钢箱梁的边腹板上。

8、进一步地,所述主翻转支撑上的转向滑轮设置两个,其中一个转向滑轮设在长立柱的顶端,另一个转向滑轮设在长立柱顶端的侧面。

9、进一步地,所述钢底模包括底模板、加劲肋和端头封板,所述加劲肋间隔设置在底模板上,所述底模板展开后与钢箱梁的边腹板对齐,所述加劲肋的内端活动连接在钢箱梁的边腹板上,所述端头封板设在底模板的外端,并与加劲肋固定连接。

10、进一步地,所述支撑柱包括长撑杆和短撑杆,所述长撑杆和短撑杆相对设置,两侧的钢底模分别架设在长撑杆和短撑杆上,并上下分层叠放。

11、一种钢混组合梁桥的翻转钢底模施工结构的施工方法,包括以下步骤,

12、s1,结构预制:进行钢箱梁、钢底模和支撑结构的预制,预制完成后,先在钢箱梁内进行支撑结构的安装,然后进行钢底模的安装,并向内翻转架设在支撑结构上完成预装配;

13、s2,结构转运:将预装配好的钢箱梁与翻转结构一同转运至施工现场;

14、s3,吊装施工:将预装配好的钢箱梁采用吊车吊装固定在桥墩上,然后进行翻转结构的施工,分别将主翻转支撑和次翻转支撑安装在钢箱梁的边腹板上,并使用牵引绳连接动力装置、主翻转支撑、次翻转支撑和钢底模;

15、s4,翻转施工:牵引绳连接后,启动动力装置并按照由上层到下层的顺序将钢底模向外翻转展开,并沿钢箱梁的长度方向逐次进行钢底模的翻转展开;

16、s5,底模焊接;钢底模翻转展开就位后,将钢底模与钢箱梁的边腹板以及与其相邻的钢底模焊接连接;

17、s6,装置拆除及转移;将支撑结构拆除转运并安装在下一批钢箱梁中,将翻转结构进行转移,并对待翻转的钢箱梁中的钢底模进行翻转作业。

18、进一步地,步骤s4中翻转施工的具体操作如下:

19、s41,将牵引绳绕过主翻转支撑以及其中一个次翻转支撑与位于上层的钢底模连接,启动动力装置拉动牵引绳将钢底模向外翻转展开,上层的钢底模就位后,将牵引绳与次翻转支撑脱开,与位于下层的钢底模连接,并启动动力装置拉动牵引绳将钢底模向外翻转展开;

20、s42,一个钢箱梁上的钢底模展开就位后,将牵引绳换向,绕过另一个次翻转支撑与位于上层的钢底模连接,启动动力装置拉动牵引绳将钢底模向外翻转展开,上层的钢底模就位后,牵引绳脱开次翻转支撑,并与位于下层的钢底模连接,启动动力装置牵引钢底模翻转展开就位。

21、本发明有益效果如下:

22、将钢底模预装到钢箱梁上并采用活动连接的方式实现装配,运输过程中将钢底模翻转到钢箱梁中,在钢箱梁安装后,将钢底模翻转展开就位,进行混凝土的浇筑,既方便了钢箱梁的运输与安装,同时也避免了在现场进行钢底模的吊装焊接作业,有效简化施工步骤,缩短施工周期,而且预制装配结构也能够对施工精度进行有效控制,保证施工质量;

23、采用支撑结构实现钢底模运输过程中的支撑,使得钢底模在运输中保持状态稳定,翻转结构用于钢底模在施工过程中的翻转就位,具有经济快捷以及安全的效果。

技术特征:1.一种钢混组合梁桥的翻转钢底模施工结构,其特征是,包括钢箱梁(1)、钢底模(2)、支撑结构(3)和翻转结构(4),所述钢底模(2)活动连接在钢箱梁(1)的顶部,所述支撑结构(3)设在钢箱梁(1)中,所述钢底模(2)向内翻转并架设在支撑结构(3)上,所述翻转结构(4)包括动力装置(41)、翻转支撑(42)和牵引绳,所述动力装置(41)设在钢箱梁(1)中,所述翻转支撑(42)设在钢箱梁(1)上,所述牵引绳连接在动力装置(41)上,并绕过翻转支撑(42)与钢底模(2)连接。

2.根据权利要求1所述的一种钢混组合梁桥的翻转钢底模施工结构,其特征是:所述翻转支撑(42)包括主翻转支撑(421)和次翻转支撑(422),所述主翻转支撑(421)设在钢箱梁(1)靠近内侧的边腹板上,所述次翻转支撑(422)成对设置,分别设在钢箱梁(1)靠近外侧的边腹板上以及相邻钢箱梁(1)靠近外侧的边腹板上,所述牵引绳绕过主翻转支撑(421)与次翻转支撑(422)或钢底模(2)连接。

3.根据权利要求1所述的一种钢混组合梁桥的翻转钢底模施工结构,其特征是:所述钢底模(2)活动连接在钢箱梁(1)的边腹板上,运输状态下,所述钢底模(2)向内翻转架设在支撑结构(3)上,展开状态下,所述钢底模(2)向外展开悬挑在钢箱梁(1)的边腹板上。

4.根据权利要求1所述的一种钢混组合梁桥的翻转钢底模施工结构,其特征是:所述支撑结构(3)包括固定柱(31)和支撑柱(32),所述固定柱(31)可拆卸连接在钢箱梁(1)中,所述支撑柱(32)设在固定柱(31)上,所述钢底模(2)架设在支撑柱(32)上。

5.根据权利要求2所述的一种钢混组合梁桥的翻转钢底模施工结构,其特征是:所述主翻转支撑(421)包括长立柱和转向滑轮,所述转向滑轮设在长立柱的顶部,所述牵引绳绕过转向滑轮与次翻转支撑(422)或钢底模(2)连接;所述次翻转支撑(422)包括短立柱和转向滑轮,所述转向滑轮设在短立柱的顶端;所述长立柱和短立柱均可拆卸连接在钢箱梁(1)的边腹板上。

6.根据权利要求5所述的一种钢混组合梁桥的翻转钢底模施工结构,其特征是:所述主翻转支撑(421)上的转向滑轮设置两个,其中一个转向滑轮设在长立柱的顶端,另一个转向滑轮设在长立柱顶端的侧面。

7.根据权利要求1所述的一种钢混组合梁桥的翻转钢底模施工结构,其特征是:所述钢底模(2)包括底模板(21)、加劲肋(22)和端头封板(23),所述加劲肋(22)间隔设置在底模板(21)上,所述底模板(21)展开后与钢箱梁(1)的边腹板对齐,所述加劲肋(22)的内端活动连接在钢箱梁(1)的边腹板上,所述端头封板(23)设在底模板(21)的外端,并与加劲肋(22)固定连接。

8.根据权利要求4所述的一种钢混组合梁桥的翻转钢底模施工结构,其特征是:所述支撑柱(32)包括长撑杆和短撑杆,所述长撑杆和短撑杆相对设置,两侧的钢底模(2)分别架设在长撑杆和短撑杆上,并上下分层叠放。

9.根据权利要求1-8任意一项所述的一种钢混组合梁桥的翻转钢底模施工结构的施工方法,其特征是,包括以下步骤,

10.根据权利要求9所述的一种钢混组合梁桥的翻转钢底模施工结构的施工方法,其特征是,步骤s4中翻转施工的具体操作如下:

技术总结本发明公开了一种钢混组合梁桥的翻转钢底模施工结构及施工方法,施工结构包括钢箱梁、钢底模、支撑结构和翻转结构,钢底模活动连接在钢箱梁的顶部,钢底模向内翻转并架设在支撑结构上,翻转结构包括动力装置、翻转支撑和牵引绳,翻转支撑设在钢箱梁上,牵引绳绕过翻转支撑与钢底模连接。本发明将钢底模预装到钢箱梁上并采用活动连接的方式实现装配,运输过程中将钢底模翻转到钢箱梁中,在钢箱梁安装后,将钢底模翻转展开就位,进行混凝土的浇筑,既方便了钢箱梁的运输与安装,同时也避免了在现场进行钢底模的吊装焊接作业,有效简化施工步骤,缩短施工周期,而且预制装配结构也能够对施工精度进行有效控制,保证施工质量。技术研发人员:孙学军,崔海新,毛从兵,王文琦,王军,王溥,赵高鹏,吕晨亮受保护的技术使用者:中建三局集团有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240617/56581.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表