一种10.9级非调型冷镦钢热轧盘条及其制造方法与流程

- 国知局

- 2024-06-20 15:43:39

本发明属于冷镦钢热轧盘条,具体涉及一种10.9级非调型冷镦钢热轧盘条及其制造方法。

背景技术:

1、随着新能源汽车领域快速发展,10.9级冷镦钢紧固件作为重要的连接部件,在生产过程中往往需要将热轧盘条经过一次或多次退火,冷镦成型后还需进行调质处理,以获得相应强度等级的紧固件性能要求,多次变形热处理的高能耗低效生产方式是目前急需解决的问题,需要开发一种10.9级非调型冷镦钢热轧盘条及其制造方法,以实现高强度紧固件螺栓绿色制造。为了省去退火和调质工序,需要非调冷镦钢热轧盘条具有强度较高的成分体系,以保证经过时效处理后能达到10.9级性能等级,增加了热轧盘条的塑性提升难度;同时热轧盘条的基础强度不足,会导致加工紧固件加工需进行大拉拔变形和冷变形强化强度来达到最终强度等级,热轧盘条基础塑性不足,或盘条在大拉拔强化过程中塑性损失较大,均会加剧拉拔断丝和冷镦开裂风险,因此需要热轧盘条在成分设计基础上具有高强塑性匹配。

2、目前,10.9级非调型紧固件冷镦钢盘条往往通过降低c含量、采用高合金元素或微合金成分设计来弥补强度等级不足问题,例如:专利cn115386803b公开的一种高强韧性风电螺栓用非调质钢及其生产方法,采用低c高mn的c-si-mn-cr-mo-ti-v-al的成分设计,结合低温轧制、吐丝后斯太尔摩冷却线强风冷却和保温自然冷却工艺设计,能够获得全粒状贝氏体的热轧盘条,集卷后经过下游用户的低温回火可以达到抗拉强度rm≥900mpa,断面收缩率z≥45%;但一方面,添加高合金元素、多种贵价微合金成分会导致材料成本的显著增加;另一方面,风冷的最高冷却强度一般在10℃/s左右,继续提高冷速会由于盘条经过风冷线时存在受风面和被风面,在加大风量的情况下极易因盘条冷速不均增加盘条力学性能波动。

3、同时,由于钢种淬透性较高,继续提高冷速会加剧生成马氏体硬脆相组织缺陷的风险,例如:专利cn116815053a公开的一种高强度非调质冷镦钢及其生产方法,采用低c高mn的c-si-cr-v-nb的成分设计,结合低温轧制、风冷快冷和保温慢冷的工艺设计,获得以马氏体和贝氏体为主、少量铁素体的显微组织,达到抗拉强度为rm≥930mpa,但热轧集卷后的含有大量马氏体或以贝氏体为主的组织会导致盘条塑性显著下降,导致盘条在运输甚至慢冷后的集卷过程中容易断裂。

4、以降低成本为目的的提高c含量、降低合金元素含量,例如:专利 cn117265362a公开的一种10.9级高塑性标准件用非调质盘条的生产方法,采用c-si-mn-cr成分设计,结合低温吐丝、缓慢冷却和盐浴处理,获得以细索氏体/屈氏体为主、少量铁素体的盘条组织,达到抗拉强度1020-1060mpa,断面收缩率≥50%,但与现有风冷工艺一样均需采用低温轧制,对轧机磨损较大,影响轧制效率;例如专利 cn116904877a公开的一种用于10.9级非调质u型螺栓的冷拉钢丝及其制造方法,采用c-si-mn-cr-nb成分设计,结合低温吐丝、水浴冷却和保温冷却获得铁素体+索氏体组织,达到抗拉强度1000-1100mpa,断面收缩率55-60%,水浴冷却相较风冷具有更高的冷却能力,但水换热过程中会产生附着于盘条表面的大量气泡,影响传热均匀性,增加盘条力学性能波动。

技术实现思路

1、本发明旨在至少在一定程度上解决上述技术问题之一,本发明提供一种10.9级非调型冷镦钢热轧盘条及其制造方法,通过合理成分设计及生产工艺设计,能够调控热轧盘条组织性能,实现热轧盘条强塑性匹配,用于10.9级高强度非调质紧固件绿色制造,以满足市场使用需求。

2、本发明解决其技术问题所采用的技术方案是:

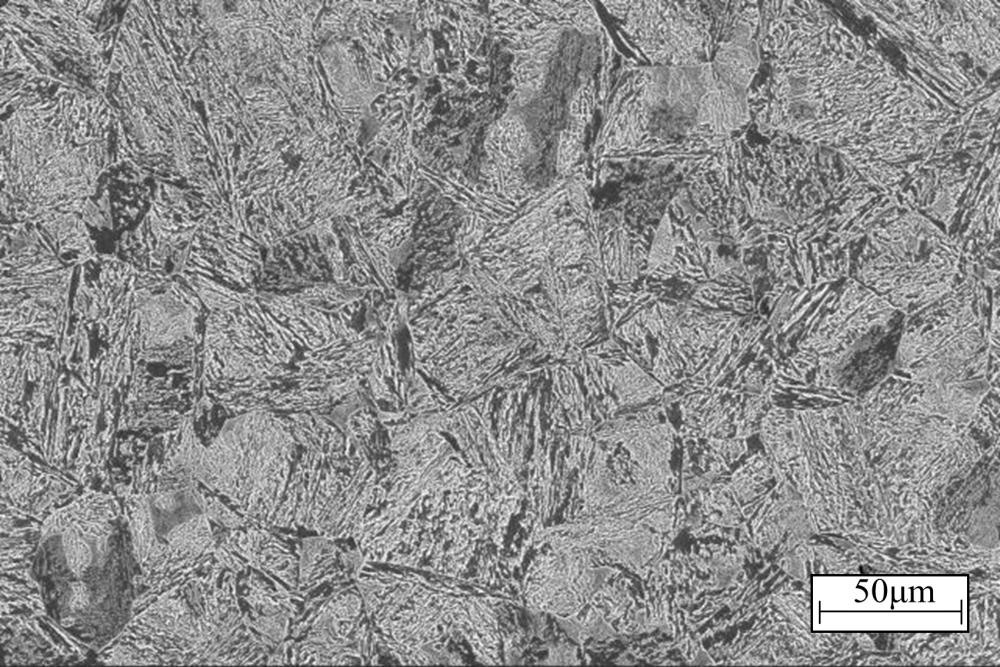

3、一种10.9级非调型冷镦钢热轧盘条,所述热轧盘条的化学成分及质量百分比包括:c:0.34%~0.40%、si:0.10%~0.28%、mn:0.55%~0.75%、cr:0.25%~0.45%、p≤0.015%、s≤0.008%、b:0.0009%~0.0019%、nb:0.015%~0.025%,其余为fe和不可避免杂质;其显微组织包括以回火贝氏体为主、少量铁素体、其余为珠光体和准球化碳化物所组成的混合组织。

4、上述热轧盘条的化学成分及质量百分比设计依据包括:

5、(1)碳:c是钢中最基本有效且经济的强化元素,随着碳含量增大,能显著提高钢材的抗拉强度,有利于通过提高淬透性促进奥氏体向淬火贝氏体转变,但会导致钢材塑性降低,使脱碳敏感性和碳化物粗化风险增大,为了兼顾钢的高塑性和冷加工性能,以及保证10.9级非调紧固件的最终强度级别,因此c的质量百分比控制为0.34%~0.40%。

6、(2)硅:硅是铁素体固溶强化元素,也是脱氧元素,可以抑制在线熔盐弱淬火的晶粒粗化,进而抑制碳化物的粗化,对碳化物向球化转变有利,进而有助于通过在线熔盐升温回火和辊道弱回火软化基体组织,能够提高紧固件的抗应力松弛能力;但硅过量会使冶炼困难和易形成夹杂物,使冷镦成形难度加大,因此si的质量百分比控制为0.10%~0.28%。

7、(3)锰:mn元素可通过固溶强化作用提高盘条的强度级别,显著提高钢的淬透性,但mn含量过高会增加钢的过热敏感性和粗晶风险,对钢的塑性、组织控制均产生不利影响,增加制造成本,为了兼顾钢的强度、冷加工性能和成本需求,因此mn的质量百分比控制为0.55%~0.75%。

8、(4)铬:cr元素是铁素体形成元素和提高淬透性元素,亦是中强碳化物形成元素,可强化体心立方基体强度,但cr元素含量过高,亦会导致钢的加工硬化率提高,削弱紧固件的加工性能,因此cr的质量百分比控制为0.25%~0.45%。

9、(5)硼:b元素可提高淬透性,推迟铁素体、珠光体组织转变,有利于促进奥氏体向淬火贝氏体转变,但硼含量过高易产生热脆,影响热加工性能,因此b的质量百分比控制为0.0009%~0.0019%。

10、(6)铌:nb元素是nb(c,n)的形成元素,可在1050℃左右高温通过应变诱导析出,有利于轧制过程钉扎晶界,从而明显细化晶粒,提升盘条强塑性,但nb含量过高会增加制造成本,因此控制nb的质量百分比控制为0.015%~0.025%。

11、(7)磷、硫:p元素和s元素属于杂质元素,越低越好,因此控制p≤0.015%、s≤0.008%。

12、采用上述c-si-mn-cr-b-nb成分设计,能够在省却退火和调质热处理后,通过时效处理保证最终获得10.9级高强度紧固件性能等级,在此基础上进一步调控盘条组织,显微组织中回火贝氏体相较风冷盘条获得的以铁素体和珠光体为主的软相组织,保留了淬火贝氏体高强度的特征,结合nb细化晶粒的作用,可以弥补降低mn等合金元素含量带来的强度损失,降低制造成本,同时相较淬火贝氏体,用回火组织显著改善了淬火贝氏体的塑性,结合少量铁素体、珠光体和准球化碳化物的高塑性特点,可以弥补较高碳含量带来的塑性损失,用更经济的碳元素保证最终强度等级,降低制造成本,同时有效避免热轧集卷后的含有大量马氏体或以贝氏体为主的组织,导致的盘条在运输甚集卷过程中断裂的问题,进而通过调控热轧盘条组织性能,实现高强度紧固件螺栓绿色制造,以满足市场使用需求。

13、优选的,所述显微组织包括体积百分比占75%~80%的回火贝氏体、体积百分比占10%~15%的铁素体、其余为珠光体和准球化碳化物所组成的混合组织;回火贝氏体的强度显著高于铁素体,铁素体的塑性高于回火贝氏体和珠光体,珠光体具有高于铁素体的强度,珠光体体积百分比优选4%~8%,准球化碳化物作为回火组织能显著提高盘条塑性,故可以通过进一步调控各组织占比,调控热轧盘条组织性能,实现盘条强塑性匹配。

14、优选的,所述热轧盘条的直径为5.5~15.0mm,抗拉强度为930~960mpa,断面收缩率为51%~57%,在保证成分设计满足10.9级非调型冷镦钢紧固件最终性能等级的基础上,热轧盘条具有较高的强度和塑性匹配,表现为较高的抗拉强度和断面收缩率,无需大拉拔变形和冷变形过高地强化强度,可以有效降低过程中的塑性损失,同时较高的塑性,能够显著降低热轧盘条制造紧固件过程中拉拔和冷镦开裂的风险,进而实现高强度紧固件螺栓绿色高效制造。

15、一种10.9级非调型冷镦钢热轧盘条的制造方法,基于上述任意一项所述10.9级非调型冷镦钢热轧盘条的化学成分,经过控轧工序(tmcp)吐丝生产盘条,盘条先经过在线熔盐弱淬火,使盘条以≥30℃/s的冷速弱淬火,促使部分奥氏体组织向淬火贝氏体转变,再经过在线熔盐升温回火,使淬火贝氏体转化为回火贝氏体,生成铁素体和珠光体,促进碳化物向球化组织转变,最后经过辊道弱回火持续软化,制为显微组织包括以回火贝氏体为主、少量铁素体、其余为珠光体和准球化碳化物所组成混合组织的热轧盘条。

16、在采用c-si-mn-cr-b-nb成分设计的基础上,利用熔盐的高换热特征,吐丝后的盘条可以以更快的冷却速度经过熔盐进行在线熔盐弱淬火,一方面,既可以避免风冷冷速较慢而产生大量软相铁素体和珠光体组织,用高冷速直接下降到贝氏体相变温度区间,促进大部分高温奥氏体组织向淬火贝氏体转变,提供基体强度,为后续回火作组织上的准备,又可以避免风冷强冷带来的马氏体硬脆相缺陷,以及由于盘条穿过熔盐可以与熔盐充分接触换热,不存在风冷的受风面和背风面温差,不存在水冷的气泡干扰,可以避免风冷强冷和水冷强冷冷却不均引起的盘条力学性能波动大的缺陷;另一方面,相较将所有奥氏体组织全部淬火为淬火贝氏体组织的强淬火工艺,在线熔盐弱淬火还保留了未转变为淬火贝氏体的少量奥氏体组织,为后续在线熔盐升温回火,转化为少量铁素体和珠光体组织作组织上的准备,调控盘条塑性。

17、上述制造方法再经过在线熔盐升温回火,可以促使淬火贝氏体转化为回火贝氏体,以回火组织改善淬火组织的塑性,同时组织中的残余奥氏体组织转变为铁素体和珠光体组织,以及由于盘条穿过熔盐可以保持与熔盐温度一致,即相较风冷缓慢冷却,具有更长时间的高温等温状态,可以促进新生的珠光体碳化物片层熔断并向球化组织转变,获得准球化碳化物,软化基体组织,且由于出熔盐后盘条还处于高温状态,相较于用在线熔盐强回火,以辊道缓慢冷却弱回火可以利用盘条的高温状态,以较缓的冷却速度使盘条在持续降温过程中短时弱回火,延续在线熔盐升温回火后期的软化效果,促进回火贝氏体组织进一步韧化和碳化物的进一步球化,提高盘条基体组织的软化效果,相较于延长在线熔盐升温回火时间的方式,辊道弱回火方式更经济且符合生产节奏,从而最终实现盘条组织性能调控,以及盘条的高强度与塑性匹配。

18、优选的,所述控轧工序(tmcp)控制初轧温度1030~1060℃,初轧压下量为50%~60%,终轧温度≥935℃,终轧压下量为40%~55%;由于盘条吐丝后直接采用在线熔盐弱淬火,具有更快更均匀的冷却速度,且直接下降到至淬火为淬火贝氏体,可以避免马氏体等组织缺陷,因此可以打破低温轧制和低温吐丝对10.9级非调型冷镦钢热轧盘条的制造限制,一方面,以更高的初轧温度和较大的初轧压下量,能够破坏钢坯柱状晶,形成众多晶粒形核质点,以更高的终轧温度和较大的终轧压下量,能够尽可能提高晶粒细化效果,进而提高晶界数量,降低后续球化难度;另一方面更高的温度可以降低对轧制线轧机的磨损、提高轧速和轧制效率,合适的初轧温度还能够促进nb碳化物快速析出扎钉晶界,细化晶粒,以便遗传并使最终热轧盘条晶粒细化,提高盘条强度。

19、优选的,由于控轧工序的温度较高,控制吐丝温度≥925℃,可以适应快速生产且使盘条组织奥氏体化,为后续在线熔盐弱淬火作组织上的准备。

20、优选的,所述在线熔盐弱淬火的温度控制在450~500℃,弱淬火处理时间控制在15~20s;温度越低、弱淬火处理时间越长,则淬火贝氏体含量越高,影响盘条最终塑性;温度过低则会出现淬火马氏体组织,明显降低盘条塑性;反之温度越高、弱回火处理时间越短,则淬火贝氏体含量越低,影响盘条最终强度;因此通过进一步控制在线熔盐弱淬火温度和弱淬火处理时间,可以进一步控制大部分奥氏体组织向淬火贝氏体组织转化,但并非全部转化为淬火组织,为后续在线熔盐升温回火作组织上的准备。

21、优选的,所述在线熔盐升温回火的温度控制在570~630℃,回火处理时间控制在400~800s;在线熔盐升温回火的温度越高、时间越长,则残余高温奥氏体转化为铁素体的含量越高,盘条强度明显下降,盘条塑性提高;反之温度越低,则铁素体的含量越低,残余高温奥氏体转化为珠光体、准球化碳化物组织的含量越高,盘条强度提高、塑性下降,而时间过短则容易因淬火贝氏体未完全转化为回火贝氏体,以及片层未向球化组织转变而降低软化效果,造成盘条塑性显著下降;因此通过进一步控制在线熔盐升温回火的温度和回火处理时间,可以进一步控制高温等温回火和软化效果,实现盘条组织调控,促进盘条的强度和塑性匹配。

22、优选的,所述在线熔盐弱淬火的熔盐循环量为550~780t/h,熔盐温升≤10℃,由于盘条由吐丝后的高温状态,转变为在线熔盐弱淬火状态,之间的温差较大,因此需要以较大的熔盐循环量降低熔盐温升,保持淬火精度。

23、优选的,所述在线熔盐升温回火的熔盐循环量为220~420t/h,熔盐温升≤10℃,由于盘条由在线熔盐弱淬火状态,庄边为在线熔盐回火状态,之间的温差相对较小,可以以较小的熔盐循环量降低熔盐温降,降低能耗,保持回火精度。

24、优选的,所述辊道弱回火控制盘条以0.5~2℃/s的冷却速度冷却至450~500℃,由于盘条经过在线熔盐回火阶段后处于≥570℃的高温状态,可以进一步控制辊道弱回火的冷却速度,使盘条经过短时弱回火进一步软化组织。

25、优选的,所述辊道弱回火的初始辊道速度为0.2-0.5m/s,盘条温度冷却至450~500℃后,辊道速度提高至0.6~1m/s直至集卷;可以通过进一步控制辊道速度控制盘条的冷却速度,同时盘条在450~500℃后,高温软化效果明显下降,可以提高辊道速度,快速到达集卷工序,以提高制造效率。

26、与现有技术相比,本发明的有益效果是:

27、(1)针对现有10.9级紧固件冷镦钢盘条往往通过降低c含量、采用高合金元素成分设计来弥补强度等级不足问题、导致冷镦开裂风险高;或采用下游紧固件厂多次变形热处理的高能耗低效生产方式来达到强度等级的现状,本发明成功开发了一种10.9级非调型冷镦钢热轧盘条,采用中c含nb化学成分设计、结合显微组织调控,相较现有热轧盘条以铁素体和珠光体为主的软相组织,用回火贝氏体组织,结合nb细化晶粒的作用,可以弥补降低mn等合金元素含量带来的强度损失,降低制造成本,相较现有热轧盘条以含有大量马氏体或以贝氏体为主的组织,用少量铁素体和珠光体,回火贝氏体与准球化碳化物的回火组织显著改善了盘条塑性,可以改善较高碳含量带来的塑性损失,可以达到抗拉强度为930~960mpa,断面收缩率为51%~57%,用于制造10.9级高强度非调质紧固件螺栓等应用领域,可实现省去退火和调质处理的绿色制造,并有效降低冷镦开裂风险,具有良好的市场应用前景。

28、(2)针对现有10.9级紧固件冷镦钢盘条往往通过轧后强风冷或水冷等,引起盘条强塑性不足或力学性能波动大的现状,本发明成功开发了一种10.9级非调型冷镦钢热轧盘条的制造方法,在成分设计基础上用tmcp技术结合在线熔盐弱淬火+回火和辊道弱回火技术工艺设计,获得以回火贝氏体为主、少量铁素体、其余为珠光体和准球化碳化物所组成混合组织,调控热轧盘条组织性能,具有良好工业适应性。

29、(3)针对现有现有10.9级紧固件冷镦钢盘条往往通过低温轧制和吐丝,带来轧机磨损、效率下降的现状,本发明可以打破低温轧制和低温吐丝对10.9级非调型冷镦钢热轧盘条的制造限制,结合高温大压下量轧制和高温吐丝,降低磨损,提高轧制效率,促进nb碳化物快速析出细化晶粒,降低后续球化难度,进一步提高盘条强塑性能,具有良好工业适应性。

本文地址:https://www.jishuxx.com/zhuanli/20240618/12501.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表