一种提高55SiCr弹簧钢淬火回火钢丝断面收缩率的工艺方法与流程

- 国知局

- 2024-06-20 15:44:53

本发明属于冶金,涉及一种优化连铸工艺,改善连铸方坯中心偏析的工艺方法。

背景技术:

1、随着新能源汽车的发展,从节约能源和提升续航的角度出发,对零部件轻量化和高强度的要求越来越高。为了减轻悬架弹簧的重量,要求淬火回火弹簧钢丝的抗拉强度达到2000mpa,断面收缩率40%以上,严重的中心偏析会影响弹簧钢盘条的加工性能和降低弹簧的使用寿命、出现加工断裂或性能不均等,影响弹簧的生产和使用。连铸坯中心偏析的控制一直是比较难以解决的课题,对于如何准确定性和定量地分析偏析程度,并制定出有效的工艺,提高弹簧钢的性能是弹簧钢连铸坯生产的主要技术问题。

2、中国专利cn 108672666 a公开了一种改善圆坯弹簧钢60si2crvat中心偏析的连铸方法,对圆坯连铸过程的中间包温度、结晶器水量、二冷区水量以及电磁搅拌参数、末端电磁搅拌位置等进行控制,以降低连铸坯中心偏析,减少了因中心偏析造成的塑性不合问题。该方法主要解决了圆坯弹簧钢60si2crvat的中心偏析问题,由于坯型和成分不同,对于55sicr方坯并不适用。

3、中国专利cn 110508771 a公开了一种消除合金弹簧钢盘条进表层枝晶带状偏析的连铸方法,指出了弹簧横截面偏析缺陷有四种类型,分别为表层枝晶带状偏析、锭型偏析、中心负偏析和中心正偏析。但是没有给出解决中心负偏析和中心正偏析的方法。

技术实现思路

1、本发明的目的在于提供一种提高55sicr弹簧钢淬火回火钢丝断面收缩率的工艺方法,通过控制关键工序工艺,改善55sicr弹簧钢连铸坯中心偏析,改善盘条组织,提高2000mpa级悬架弹簧用淬火淬火钢丝的断面收缩率。

2、本发明的技术方案:

3、一种提高55sicr弹簧钢淬火回火钢丝断面收缩率的工艺方法,工艺流程包括铁水预处理→转炉炼钢→lf炉精炼→vd真空处理→连铸→开坯→轧制→热处理。钢坯化学成分重量百分含量为c=0.51%~0.59%,si=1.30%~1.60%,mn=0.50%~0.80%,p≤0.015%,s≤0.015%,cr=0.50%~0.80%,其余为fe和不可避免的杂质元素;关键工艺步骤包括:

4、(1)连铸:结晶器搅拌电流控制在200a,频率控制在2.5hz,电磁搅拌方向为单向旋转搅拌;末端电磁搅拌到结晶器弯月面的距离为11.5~12.5m,电流控制在250a,频率控制在5hz,电磁搅拌方向为单向旋转搅拌;连铸压下,轻压下1/2/3/4/5架装置分别压下量为2mm/4mm/4mm/4mm/2mm,总压下量为16mm;中间包过热度≤25℃;

5、(2)开坯:浇铸完成的钢坯热送到开坯加热炉进行加热,通过高温扩散进一步降低钢坯中心碳偏析程度;开坯成150mm×150mm的轧制坯后横截面c极差≤0.03%,中心c偏析指数≤1.05;

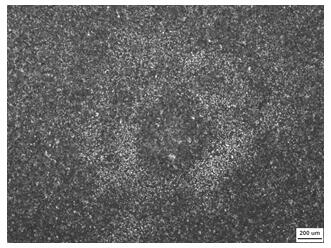

6、(3)轧制:轧制坯经过修磨后在加热炉中进行加热,加热段温度控制在1000~1050℃之间,均热段温度和出炉温度控制在900~950℃之间,进减定径温度控制在800~850℃之间,吐丝温度800~900℃之间,吐丝后通过开启保温罩和风机风冷快速冷却到650~700℃,再关闭保温罩和风机缓冷,得到φ5.5~22mm规格的盘条,横截面金相组织为索氏体、珠光体、铁素体,心部没有负偏析圈;

7、(4)热处理:盘条经过拉拔得到相应的钢丝,再通过在线感应加热淬火+回火处理,淬火温度为860~1000℃,回火温度为440~480℃,钢丝强度达到2000mpa时,断面收缩率在40%以上。

8、进一步的,步骤(1)连铸:结晶器冷却水2800 l/min,进出水温差不超过5℃,结晶器钢液面波动控制为±3mm;拉速0.82m/min,二冷比水量0.25-0.27l/kg。

9、进一步的,步骤(1)连铸:浇次头尾坯必须每流切5米判废挑出,同时再对合格的头尾坯单独组批降级轧制;连铸坯的断面尺寸为280mm×280mm;连铸坯横截面c极差≤0.05%,中心c偏析指数≤1.06。

10、进一步的,步骤(2)开坯:加热段和均热段温度控制在1150~1250℃,实现钢坯快速加热到奥氏体化温度并控制在加热段和均热段加热时间≥300min。

11、本发明的有益效果:与现有技术相比,本发明方法在大方坯连铸工序中,通过精确控制连铸工艺参数来降低凝固前沿的溶质浓度差,减小溶质析出的驱动力,溶质元素不容易富集到心部,使溶质元素分布更加均匀;通过对不稳态浇铸的头尾坯单独处置,消除异常钢坯带来的影响;通过优化开坯加热制度,促进碳元素高温扩散,进一步改善碳偏析程度;有效改善280mm×280mm断面连铸坯的中心负偏析圈和正偏析;提高2000mpa级55sicr悬架弹用簧淬火回火钢丝的断面收缩率。

技术特征:1.一种提高55sicr弹簧钢淬火回火钢丝断面收缩率的工艺方法,工艺流程包括铁水预处理→转炉炼钢→lf炉精炼→vd真空处理→连铸→开坯→轧制→热处理,其特征在于:钢坯化学成分重量百分含量为c=0.51%~0.59%,si=1.30%~1.60%,mn=0.50%~0.80%,p≤0.015%,s≤0.015%,cr=0.50%~0.80%,其余为fe和不可避免的杂质元素;关键工艺步骤包括:

2.根据权利要求1所述的一种提高55sicr弹簧钢淬火回火钢丝断面收缩率的工艺方法,其特征在于步骤(1)连铸:结晶器冷却水2800 l/min,进出水温差不超过5℃,结晶器钢液面波动控制为±3mm;拉速0.82m/min,二冷比水量0.25-0.27l/kg。

3.根据权利要求1所述的一种提高55sicr弹簧钢淬火回火钢丝断面收缩率的工艺方法,其特征在于步骤(1)连铸:浇次头尾坯必须每流切5米判废挑出,同时再对合格的头尾坯单独组批降级轧制;连铸坯的断面尺寸为280mm×280mm;连铸坯横截面c极差≤0.05%,中心c偏析指数≤1.06。

4.根据权利要求1所述的一种提高55sicr弹簧钢淬火回火钢丝断面收缩率的工艺方法,其特征在于步骤(2)开坯:加热段和均热段温度控制在1150~1250℃,实现钢坯快速加热到奥氏体化温度并控制在加热段和均热段加热时间≥300min。

技术总结本发明为一种提高55SiCr弹簧钢淬火回火钢丝断面收缩率的工艺方法。钢坯化学成分重量百分含量为C=0.51%~0.59%,Si=1.30%~1.60%,Mn=0.50%~0.80%,P≤0.015%,S≤0.015%,Cr=0.50%~0.80%,其余为Fe和不可避免的杂质元素。连铸坯的断面尺寸为280mm×280mm。通过控制连铸工序的结晶器电搅电流和频率、末端电搅电流和频率、中间包过热度、结晶器进水流量、二冷区冷却配水、拉速,控制开坯加热温度和时间,实现钢坯中心偏析改善,得到组织均匀的弹簧钢盘条,制成2000Mpa级悬架弹簧用淬火回火钢丝的断面收缩率达到40%以上。技术研发人员:高建文,陈立,肖冬,杨俊,高擎,巨银军,张青学,罗霄,陈波涛,陈军,安强,李文华受保护的技术使用者:湖南华菱湘潭钢铁有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/12545.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。