一种高液面拱下控制铜冶炼闪速吹炼炉及生产工艺的制作方法

- 国知局

- 2024-06-20 15:44:56

本发明涉及吹炼炉,尤其涉及一种高液面拱下控制铜冶炼闪速吹炼炉及生产工艺。

背景技术:

1、吹炼炉的炉内为强氧化性气氛,在生产过程中会产生大量的fe3o4,为保证对fe3o4的溶解,通常会选择铁酸钙渣型,而高温熔融状态下的铁酸钙渣对于炉内的拱脚砖和炉底耐火材料的冲刷严重。为避免粗铜熔体和侧墙铜水套直接接触,保证炉体安全,需要控制铜面低于拱脚砖顶部,粗铜排放频繁,铜渣交界面波动范围大,耐火材料洗刷严重,同时频繁排放对排放口的损坏也较大,也更加容易造成粗铜带渣,腐蚀阳极炉炉衬。因此,急需解决。

2、上述内容仅用于辅助理解本发明的技术方案,并不代表承认上述内容是最接近的现有技术。

技术实现思路

1、本发明所要解决的技术问题是提供一种高液面拱下控制铜冶炼闪速吹炼炉及生产工艺,该吹炼炉和生产工艺能够解决现有技术中的传统吹炼炉存在熔体存量少,液面调控范围窄,粗铜排放频繁,排放口损伤快,且粗铜带渣多的问题。

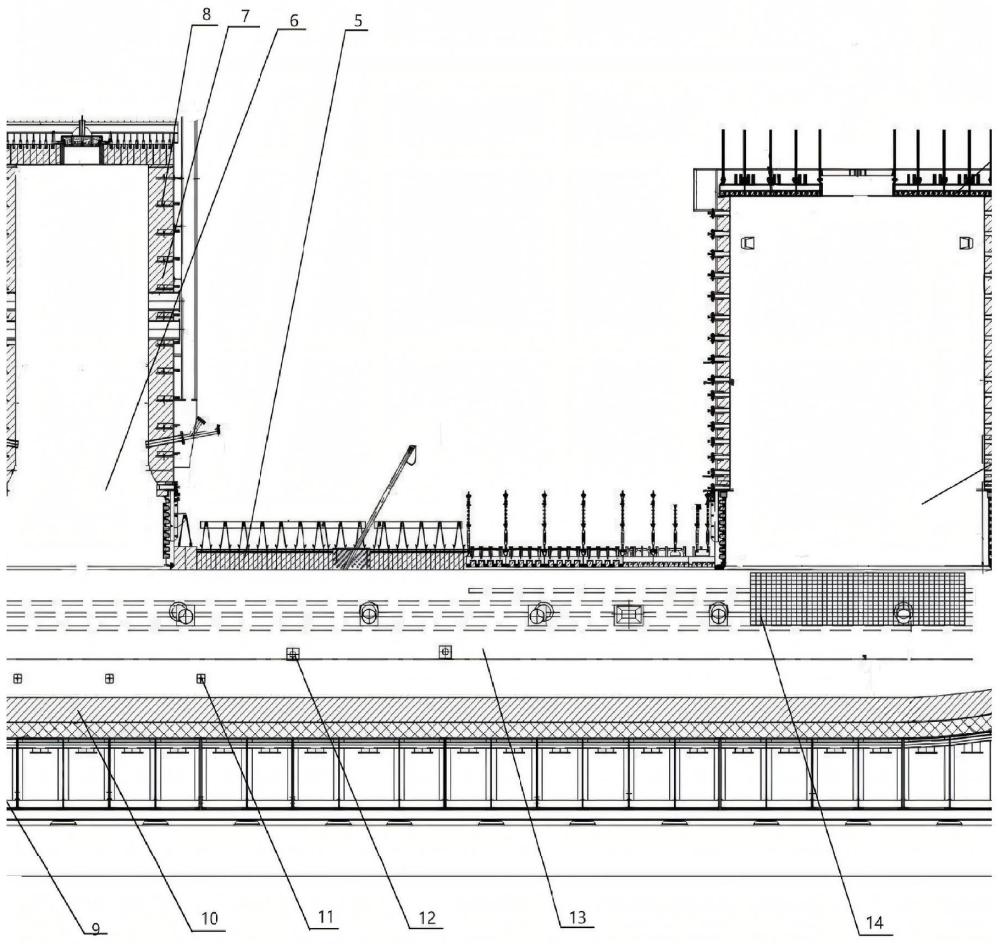

2、为达到所述目的,本发明的技术方案是这样实现的,一种高液面拱下控制铜冶炼闪速吹炼炉及生产工艺,包括:反应塔、上升烟道、沉淀池和防护组件;所述反应塔的底部与沉淀池顶部的一端连通;所述上升烟道与沉淀池顶部的另一端连通;所述沉淀池的侧墙上设有竖直水套;所述防护组件沿沉淀池的底部呈现反拱形铺设,防护组件在沉淀池底部靠近反应塔的一侧高于沉淀池底部靠近上升烟道的一侧,且防护组件与竖直水套的对接处设置为反拱脚。

3、优选的,所述防护组件包括永久层和工作层;所述永久层布置在沉淀池的底部;所述工作层布置在永久层的上方;所述永久层采用镁铬砖错缝砌筑而成,且镁铬砖和炉体钢壳之间采用干粉火泥作为填充材料来调整永久层的弧面半径;所述工作层采用耐火砖铺设,耐火砖上设有开槽和舌头,并在永久层上方构成一个联锁的砌砖结构,且永久层的中设置有8块打磨厚度锲型砖用于调整工作层的弧面半径。

4、优选的,所述永久层和工作层之间设有中间层;所述中间层包括钢板和由氧化镁粉末构成的找平层;所述找平层用于对永久层进行找平,所述钢板沿找平层铺设并位于工作层的底部。

5、优选的,还包括干粉火泥,所述永久层和工作层的两侧与竖直水套对接;所述干粉火泥用于填充永久层和工作层与竖直水套对接处的空隙。

6、优选的,所述竖直水套上堆焊有不锈钢保护层;所述不锈钢保护层为水套的直接受热面。

7、优选的,还包括锯齿水套;所述锯齿水套布置在反应塔下方的沉淀池的侧墙上。

8、优选的,还包括粗铜排放口;所述粗铜排放口位于沉淀池靠近上升烟道侧,且粗铜排放口有10个,10个粗铜排放口的高度相对沉淀池底部的反拱中心处的高度分别为350mm、350mm、350mm、225mm、50mm、50mm、225mm、350mm、350mm、350mm。

9、优选的,还包括炉渣排放口;所述炉渣排放口有两个,并设置在沉淀池的侧墙壁上,且两个炉渣排放口的高度相对沉淀池底部的反拱中心处的高度分别为780mm、850mm。

10、优选的,所述工作层的拱角相对沉淀池底部的反拱中心处的高度为718mm。

11、优选的,所述生产工艺如下:

12、s1,操作人员对沉淀池(13)熔体的液面高度进行检测;沉淀池内熔体的成分为cu:68-99%,s:1-20%,fe:0-5%,cao:3-4%,其熔体温度为1260-1300℃;

13、s2,当粗铜液面到达650mm时,组织打开沉淀池侧墙的粗铜排放口开始放铜,当粗铜液面降低至500mm时,停止放铜,并循环重复;

14、s3,当炉渣液面到达950mm时,开始从炉渣排放口放渣,当总液面降低至800mm时,停止放渣,并循环重复。

15、本发明的有益效果体现在:

16、本发明提供的吹炼炉因其拱脚砖相对反拱中心的高度设置较高,可以保证粗铜熔体始终在拱脚之下,避免了粗铜熔体与炉体侧墙水套的接触。同时,这样的结构能够使得粗铜熔体的存量较大,从而使得粗铜熔体排放间隔时间长,减少了频繁烧氧操作对于铜口内衬的损伤,延长了粗铜口内衬的寿命。另外,由于炉渣液面较高,粗铜带渣的情况减少,阳极炉炉衬的寿命也会延长。

技术特征:1.一种高液面拱下控制铜冶炼闪速吹炼炉,其特征在于,包括:反应塔(1)、上升烟道(6)、沉淀池(13)和防护组件;所述反应塔(1)的底部与沉淀池(13)顶部的一端连通;所述上升烟道(6)与沉淀池(13)顶部的另一端连通;所述沉淀池(13)的侧墙上设有竖直水套;所述防护组件沿沉淀池(13)的底部呈现反拱形铺设,防护组件在沉淀池(13)底部靠近反应塔(1)的一侧高于沉淀池(13)底部靠近上升烟道(6)的一侧,且防护组件与竖直水套的对接处设置为反拱脚。

2.根据权利要求1所述的一种高液面拱下控制铜冶炼闪速吹炼炉,其特征在于,所述防护组件包括永久层(9)和工作层(10);所述永久层(9)布置在沉淀池(13)的底部;所述工作层(10)布置在永久层(9)的上方;所述永久层(9)采用镁铬砖错缝砌筑而成,且镁铬砖和炉体钢壳之间采用干粉火泥(18)作为填充材料来调整永久层(9)的弧面半径;所述工作层(10)采用耐火砖铺设,耐火砖上设有开槽和舌头,并在永久层(9)上方构成一个联锁的砌砖结构,且永久层(9)的中设置有8块打磨厚度锲型砖(19)用于调整工作层(10)的弧面半径。

3.根据权利要求2所述的一种高液面拱下控制铜冶炼闪速吹炼炉,其特征在于,所述永久层(9)和工作层(10)之间设有中间层;所述中间层包括钢板和由氧化镁粉末构成的找平层;所述找平层用于对永久层(9)进行找平,所述钢板沿找平层铺设并位于工作层(10)的底部。

4.根据权利要求3所述的一种高液面拱下控制铜冶炼闪速吹炼炉,其特征在于,还包括干粉火泥(18),所述永久层(9)和工作层(10)的两侧与竖直水套对接;所述干粉火泥(18)用于填充永久层(9)和工作层(10)与竖直水套对接处的空隙。

5.根据权利要求4所述的一种高液面拱下控制铜冶炼闪速吹炼炉,其特征在于,所述竖直水套上堆焊有不锈钢保护层;所述不锈钢保护层为水套的直接受热面。

6.根据权利要求2或3或4或5所述的一种高液面拱下控制铜冶炼闪速吹炼炉,其特征在于,还包括锯齿水套(14);所述锯齿水套(14)布置在反应塔(1)下方的沉淀池(13)的侧墙上。

7.根据权利要求6所述的一种高液面拱下控制铜冶炼闪速吹炼炉,其特征在于,还包括粗铜排放口(11);所述粗铜排放口(11)位于沉淀池(13)靠近上升烟道(6)侧,且粗铜排放口(11)有10个,10个粗铜排放口(11)的高度相对沉淀池(13)底部的反拱中心处的高度分别为350mm、350mm、350mm、225mm、50mm、50mm、225mm、350mm、350mm、350mm。

8.根据权利要求7所述的一种高液面拱下控制铜冶炼闪速吹炼炉,其特征在于,还包括炉渣排放口(12);所述炉渣排放口(12)有两个,并设置在沉淀池(13)的侧墙壁上,且两个炉渣排放口(12)的高度相对沉淀池(13)底部的反拱中心处的高度分别为780mm、850mm。

9.根据权利要求8所述的一种高液面拱下控制铜冶炼闪速吹炼炉,其特征在于,所述工作层(10)的拱角相对沉淀池(13)底部的反拱中心处的高度为718mm。

10.根据权利要求1-9任一项所述的一种高液面拱下控制铜冶炼闪速吹炼炉的生产工艺,其特征在于,所述生产工艺如下:

技术总结本发明涉及吹炼炉技术领域,尤其涉及一种高液面拱下控制铜冶炼闪速吹炼炉及生产工艺。包括:反应塔、上升烟道、沉淀池和防护组件;所述反应塔的底部与沉淀池顶部的一端连通;所述上升烟道与沉淀池顶部的另一端连通;所述沉淀池的侧墙上设有竖直水套;所述防护组件沿沉淀池的底部呈现反拱形铺设,防护组件在沉淀池底部靠近反应塔的一侧高于沉淀池底部靠近上升烟道的一侧,且防护组件与竖直水套的对接处设置为反拱脚。该吹炼炉和生产工艺能够解决现有技术中的传统吹炼炉存在熔体存量少,液面调控范围窄,粗铜排放频繁,排放口损伤快,且粗铜带渣多的问题。技术研发人员:骆祎,向阳,伍依爱,支昊,王琪,向纯一,张凯,李瑞昊受保护的技术使用者:阳新弘盛铜业有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/12547.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表