一种铜冶炼渣分离装置以及采用该装置回收有价金属的方法

- 国知局

- 2024-06-20 15:45:33

本技术涉及铜冶炼渣回收的,尤其是涉及一种铜冶炼渣分离装置以及采用该装置回收有价金属的方法。

背景技术:

1、铜冶炼渣(简称css)是火法炼铜过程中产生的一种危险废物。据统计,铜冶炼渣的全球年产量高达惊人的4000万吨。由于其数量巨大,且缺乏适当的还原和回收方法,因此大量堆积。同时,由于css含有30%~45%的fe、0.76%~4.58%的cu和2%~3%的zn等贵重金属,因此大量的研究致力于css的合理处置和回收利用,从css中提取金属。

2、目前css的主要处理工艺分为火法冶金和湿法冶金。火法冶金工艺包括熔融工艺和热还原工艺,可以将硅酸盐中的铁转化为更高品位的铁产品。湿法冶金方法,如酸浸、碱浸和生物浸,对从css中分离金属是有效的。事实上,css中的金属和杂质是相互嵌入的,金属主要存在于结构紧密的铁橄榄石和辉石中。因此,如何将金属与杂质成分分离是css中金属接近完全提取的关键。

3、css中铁、铜、锌等有价金属的提取与其分布方式及css中铁橄榄石的破坏程度有关。目前研究多使用焙烧、熔融等严苛条件对铜冶炼渣进行处理以回收铁等单一金属。如申请号为202211536303.6的专利申请公开了一种提高铜渣磁选中的铁回收效率的方法,其技术方案将铜冶炼渣与氧化硼高温熔融后磁选分离磁铁矿实现铁资源回收。此外,也有研究通过长时间的高耗能球磨耦合磁选实现铁资源回收,如申请号为201910960847.7的专利申请公开了一种综合回收铜渣中有价金属的方法,该方法将铜冶炼渣与双氧水和硫酸混合长时间球磨以磁选分离铁。以上现有技术对铜冶炼渣有价金属的回收方式均存在回收种类单一、耗能高等问题,而高能耗和高处理成本无法满足日益严格的环境要求。

技术实现思路

1、为了改善铜冶炼渣有价金属的回收方式,本技术提供一种铜冶炼渣分离装置以及采用该装置回收有价金属的方法。

2、本技术提供的一种铜冶炼渣分离装置以及采用该装置回收有价金属的方法采用如下的技术方案:

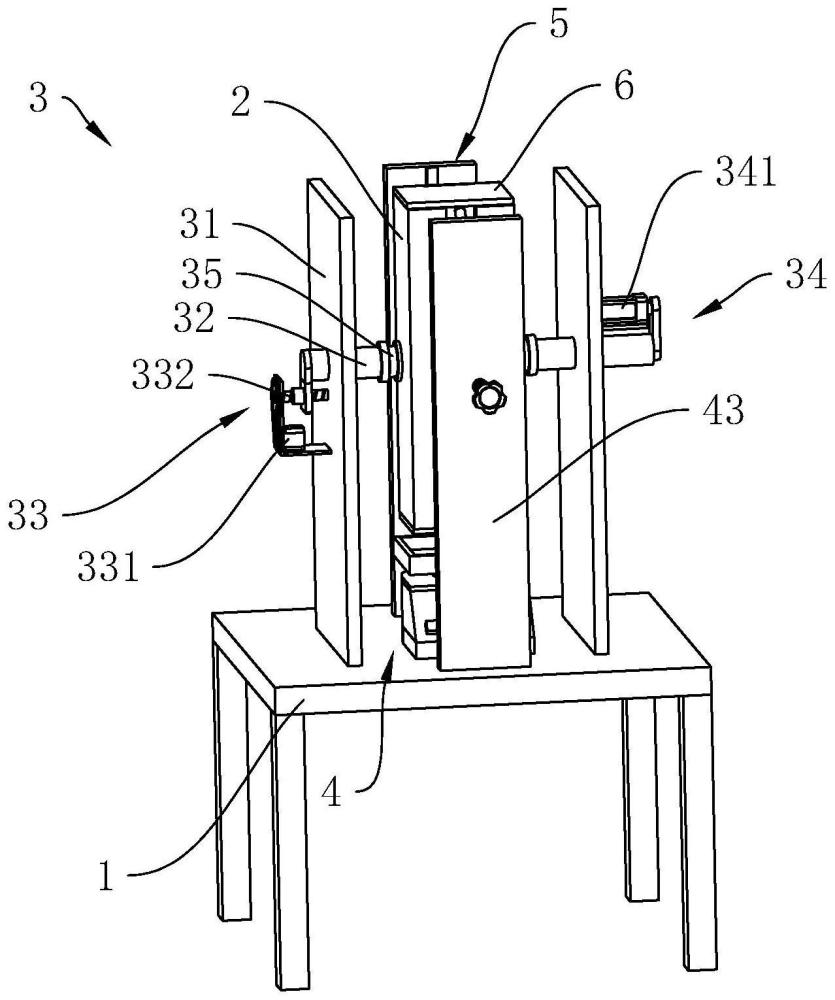

3、第一方面,一种铜冶炼渣分离装置,包括工作台、置物管;球磨单元,所述球磨单元安装在工作台上,所述球磨单元用于驱动置物管转动;抖动磁分单元,所述抖动磁分单元用于驱动置物管进行抖动磁分;切换单元,所述切换单元用于驱动置物管在球磨单元与抖动磁分单元之间进行切换;

4、所述置物管的内壁可拆卸嵌设有球磨内嵌管,所述置物管的材质为聚丙烯,所述球磨内嵌管的材质为氧化锆。

5、通过采用上述技术方案,工作时,将铜冶炼渣碱解聚产物放置在置物管中进行收存,并通过切换单元控制置物管移动到球磨单元的工位上,此时球磨单元控制置物管进行球磨处理,得到解离渣;然后再通过切换单元对置物管进行切换,使得置物管移动到抖动磁分单元的工位,此时抖动磁分单元能够对解离渣进行抖动和梯度磁选工作:先抖动进行强磁分离,获得一级磁性混合物和铜锌保留渣,接着进行抖动弱磁分离,获得磁铁矿精矿和弱磁铁氧体;由于在球磨和抖动磁选这两个处理过程中,对置物管的性能有不同要求,因此本发明根据实际应用需求,将置物管设置成套管结构,其内嵌设有可拆卸的球磨内嵌管,该球磨内嵌管为氧化锆材质,壁厚且耐磨,能够避免高速球磨造成聚丙烯置物管破裂的问题;由此,当进行高速球磨处理时,将冶炼渣碱解聚产物放置于球磨内嵌管中进行球磨处理,以满足球磨对管材的要求;当进行抖动磁选处理时,由于氧化锆材质的球磨内嵌管比较重且壁厚,会造成磁选效率下降甚至出现没有效果的情况,所以在抖动磁选前,将该球磨内嵌管拆除,并将解离渣放置于置物管中以确保该磁选的高效稳定运行。本发明将机械抖动与梯度磁分离耦合,从而能够有效的将冶炼渣碱解聚产物中磁铁矿与非磁性和弱磁性杂质进行高效分离,得到磁铁矿和铁氧体的同时富集有价金属铜、锌;该装置具有显著的低能耗、操作简便、安全性高的优点。

6、可选的,所述球磨单元包括两个固定架、两个夹持杆、第一夹持驱动单元以及第二夹持驱动单元,两个固定架分别固定安装在工作台顶部相对的两侧,两个夹持杆分别相对滑动穿设于两个固定架,第一夹持驱动单元以及第二夹持驱动单元分别固定安装于两个固定架背侧,第一夹持驱动单元与第二夹持驱动单元分别驱动两个夹持杆朝相互靠近或相互远离的方向移动。

7、通过采用上述技术方案,在球磨时,通过切换单元控制置物管移动到两个夹持杆之间,然后通过第一夹持驱动单元与第二夹持驱动单元控制两个夹持杆朝相互靠近的方向移动,从而实现对置物管的夹持固定设置。

8、可选的,两个所述夹持杆相对的一端均转动安装有插接头,且其中一个所述夹持杆的端头内安装有转动驱动件,所述转动驱动件用于驱动插接头转动。

9、通过采用上述技术方案,在夹持完成时,通过转动驱动件控制插接头转动,能够带动置物管进行转动,对置物管内部的铜冶炼渣碱解聚产物进行球磨处理。

10、可选的,所述抖动磁分单元包括点动混匀仪以及电磁铁,点动混匀仪固定安装在工作台的顶部,且工作台的顶部固定设置有分离架,分离架内安装有调节杆,电磁铁安装在调节杆的端部朝向置物管设置。

11、通过采用上述技术方案,在工作时,切换单元能够控制置物管移动到点动混匀仪的工位上,然后配合电磁铁的设置,对置物管内球磨处理后的解离渣进行抖动和梯度磁选处理,即将机械抖动与梯度磁分离耦合,逐级筛选,实现磁铁矿与非磁性和弱磁性杂质的高效分离。

12、可选的,所述切换单元包括切换滑轨,所述切换滑轨竖直固定安装在工作台的顶部,所述切换滑轨的滑动台侧壁固定有电控转盘,且电控转盘的转动端安装有伸缩气缸,所述伸缩气缸的伸缩端安装有机械夹爪。

13、通过采用上述技术方案,通过切换滑轨控制滑动台沿竖直方向滑动,然后通过电控转盘控制伸缩气缸转动,并通过伸缩气缸控制机械夹爪朝置物管的方向伸缩,从而使得机械夹爪能够对置物管进行夹持固定并进行旋转移动,实现切换单元用于驱动置物管在球磨单元与抖动磁分单元之间进行切换的作用。

14、可选的,所述置物管的顶部以及底部均设置为开口,且置物管的顶部以及底部分别铰接安装有翻盖,置物管的顶面以及底面均开设有复位腔,复位腔内安装有弹簧,所述弹簧与翻盖固定连接,且弹簧的弹力方向与翻盖的翻转方向相同。

15、通过采用上述技术方案,通过翻盖与弹簧的配合设置,能够实现置物管的自动闭合,保证铜冶炼渣在管内能够稳定放置。

16、可选的,所述分离架上沿竖直方向分别安装有第一分离气缸以及第二分离气缸,所述第一分离气缸以及所述第二分离气缸用于推开翻盖。

17、通过采用上述技术方案,第一分离气缸与第二分离气缸的配合设置,能够实现对两个翻盖的推开设置,从而能够方便工作人员进行放料和收料工作。

18、第二方面,一种铜冶炼渣分离装置回收有价金属的方法,应用如上所述的一种铜冶炼渣分离装置,包括如下步骤:

19、步骤一:将铜冶炼渣经氢氧化钠处理后形成冶炼渣碱解聚产物;

20、步骤二:将冶炼渣碱解聚产物放置于球磨内嵌管中进行球磨处理,形成解离渣;

21、步骤三:将球磨内嵌管拆出,并将解离渣放置于置物管中进行抖动强磁分离,获得一级磁性混合物和铜锌保留渣;

22、步骤四:将一级磁性混合物放置于置物管中进行抖动弱磁分离,获得磁铁矿精矿和弱磁铁氧体。

23、可选的,所述冶炼渣碱解聚产物的碱解聚条件为:氢氧化钠溶液浓度为7.5mol/l,溶液与铜冶炼渣液固比为5ml:1g,反应时间为180min,反应温度为130℃,机械搅拌转速为400r/min。

24、可选的,步骤二中,球磨转速为300~750r/min,球磨时间为10~40min,球料质量比为5g~20g:1g;该步骤中,当进行高速球磨处理时,选择壁厚、材质重且耐磨的氧化锆材质的球磨内嵌管,能够有效防止球磨过程中置物管发生破裂;

25、步骤三中,置物管的转速为100~500r/min,抖动强磁分离时间为10~20min,抖动强磁分离采用的磁场为400~600mt;该步骤中,当进行抖动磁选处理时,由于氧化锆材质的球磨内嵌管比较重且壁厚,会造成磁选效率下降甚至出现没有效果的情况,所以该步骤将球磨内嵌管拆出,并将解离渣放置于聚丙烯材质的置物管中进行抖动和磁分离。

26、步骤四中,置物管的转速为100~500r/min,机械抖动弱磁分离时间为10~20min,机械抖动弱磁分离采用的磁场为200~400mt。

27、本技术将碱解聚、高能球磨处理及机械抖动和梯度磁分离四个工序依次结合,并且环环相扣,其工艺设计原理是:

28、步骤一的css进行碱解聚处理后,颗粒表面受到naoh的分层侵蚀,这种侵蚀导致cafesi2o6和fe2sio4逐渐分解,分别转化为ca5si6o16(oh)2∙4h2o、feo和fe2o3,然后在碱性环境中,feo和fe2o3相互作用形成磁性fe3o4,这一过程逐渐暴露出包裹的金属,如cu和zn。因此,fe、cu和zn在碱分解过程中发生相变,实现非磁性——磁性(fe3o4)和弱磁性铁氧体(cufe2o4、znfe2o4)的转变,在相变过程中,金属与css的结合关系由强变弱,即css的结构表现出明显的疏松,颗粒尺寸进一步细化,这种向磁性物质的转化,从而使磁性和非磁性物质得以分离,而铁分离的同时又能富集铜和锌,为随后的磁分离以及cu和zn的富集奠定了基础;

29、步骤二在碱解聚的基础上,进行高能球磨处理,一方面,通过小球的高速碰撞改变物料的形状和粒度,球磨降低了颗粒尺寸,从而有效地解离附着或嵌入fe3o4颗粒表面的杂质,促进了磁性fe3o4与非磁性杂质的显著解离;另一方面,球磨过程中发生了机械化学反应,将cu和zn进一步转化为铜铁氧体和锌铁氧体(将cuo和zno转化为铁氧体),使部分cu和zn因夹带而进入磁性产物;当球磨产生的能量超过材料研磨所需的能量时,多余的能量会促进晶体结构的变化,导致材料的机械化学变化,进一步促进非磁性物质向磁性物质的转化,有利于提高后续的磁选效率;本发明通过实验证明(如图9的电镜图),该步骤的球磨处理后,颗粒尺寸显著减小,包裹或附着在磁性颗粒表面的非磁性杂质由于颗粒尺寸的不断减小而逐渐离解,颗粒表面化学活性缺陷位点的数量增加,由此促进了磁性材料和非磁性杂质的有效分离;

30、由于前两个步骤,使fe2sio4在碱解聚过程中转化为磁性fe3o4,接着球磨过程中的高冲击力有效地解离附着或嵌入fe3o4颗粒表面的杂质,以及fe、cu、zn大部分转化为铜铁氧体和锌铁氧体,在此前提下,通过步骤三的机械抖动+梯度磁选,最终将fe3o4与非磁性和弱磁性杂质得以有效分离,得到高回收率的有价金属铁、铜、锌。

31、综上所述,本技术包括以下至少一种有益技术效果:

32、1.本技术的铜冶炼渣分离装置工作时,将铜冶炼渣碱解聚产物放置在置物管中进行收存,并通过切换单元控制置物管移动到球磨单元的工位上,此时球磨单元控制置物管进行球磨处理,得到解离渣;然后再通过切换单元对置物管进行切换,使得置物管移动到抖动磁分单元的工位,此时抖动磁分单元能够对解离渣进行抖动和梯度磁选工作:先抖动进行强磁分离,获得一级磁性混合物和铜锌保留渣,接着进行抖动弱磁分离,获得磁铁矿精矿和弱磁铁氧体;本发明将机械抖动与梯度磁分离耦合,从而能够有效的将冶炼渣碱解聚产物中磁铁矿与非磁性和弱磁性杂质进行高效分离,得到磁铁矿和铁氧体的同时富集有价金属铜、锌;该装置具有低能耗、操作简便、安全性高的优点;

33、2.本技术采用特定的工艺,依次将碱解聚、高能球磨以及机械抖动与梯度磁分离耦合,实现了冶炼渣碱解聚产物中磁铁矿与铜、锌的高效分离,使磁铁矿精矿中铁丰度和总铁回收率分别达到72.43%和54.79%。铜锌保留渣中铜、锌保留率分别达到70.54%和58.18%,同时以铁氧体形式回收了13.95%的铜和25.19%的锌;并且,整个工艺相比现有技术的高温高压等处理过程,显著降低了能耗,工艺过程易于控制,安全性和稳定性更高。

本文地址:https://www.jishuxx.com/zhuanli/20240618/12569.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表