一种高温耐磨耐蚀的NiCr-Cr3C2/NiCrBSi复合涂层及其制备方法与流程

- 国知局

- 2024-06-20 15:47:37

本发明涉及金属陶瓷涂层,具体涉及一种高温耐磨耐蚀的nicr-cr3c2/nicrbsi复合涂层及其制备方法。

背景技术:

1、高温环境下的磨损/腐蚀问题已经成为能源、化工领域需要面临的重要问题,采用热喷涂技术在关键装备和部件表面沉积严苛环境下高温防护涂层用于增加材料的耐高温磨损性能是一种高效率和低成本的实用方法。目前国内外对高温防护涂层的研究局限于单一的合金涂层和陶瓷涂层,虽然单一的合金涂层具有较好的耐高温腐蚀性能,但涂层的本征显微硬度较低,不能满足高温磨损环境下的使用要求;陶瓷涂层普遍具有较高的显微硬度,且具有良好的耐高温腐蚀和耐磨损性能,但其脆性较大,抗冲击性能较差,在使用过程中容易发生断裂。金属陶瓷涂层能够兼备合金的强韧性和陶瓷的高温特性,具有优异的高温耐磨损性能,使其在严苛服役环境下具有优异的防护性能。采用超音速火焰喷涂(hvof)技术制备的金属陶瓷涂层具有孔隙率小、结合强度高、显微硬度大等特点,通过航空煤油等液体燃料与高压氧气在燃烧室燃烧产生高温高压焰流,使粒子高速撞击基体形成致密的涂层,较低的沉积温度也减轻了涂层的氧化。

2、目前,生物质锅炉钢表面强化方法主要是热喷涂fecr/nicr基金属涂层或者wc基金属陶瓷涂层,该类涂层可以单方面提高锅炉钢基体表面的耐腐蚀或者耐磨性能,无法实现耐磨耐蚀性能的统一,且wc在高温下容易脱碳,降低了涂层的服役寿命,导致锅炉管使用寿命较短,不利于经济效益的提高。

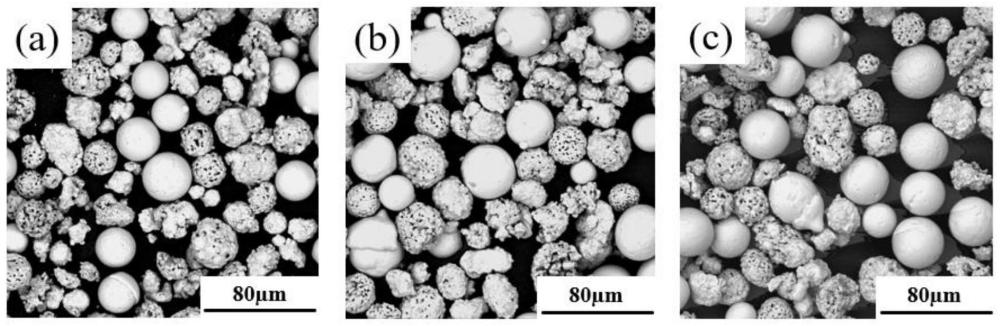

3、鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

技术实现思路

1、本发明的目的在于解决目前在生物质锅炉钢表面热喷涂的fecr/nicr基金属涂层或者wc基金属陶瓷涂层,无法实现耐磨耐蚀性能的统一,且wc在高温下容易脱碳,降低了涂层的服役寿命,导致锅炉管使用寿命较短的问题,提供了一种高温耐磨耐蚀的nicr-cr3c2/nicrbsi复合涂层及其制备方法。

2、为了实现上述目的,本发明公开了一种高温耐磨耐蚀的nicr-cr3c2/nicrbsi复合涂层的制备方法,包括以下步骤:

3、s1,对基体表面进行除油净化,然后对表面进行喷砂处理,并对喷砂后的基体进行预热处理;

4、s2,使用氧-煤油为燃料的超音速火焰喷涂技术,氧气作为助燃剂,煤油作为燃料,氮气作为送粉载气,空气作为冷却介质,将nicr-cr3c2/nicrbsi金属陶瓷粉末喷涂于基体表面,形成nicr-cr3c2/nicrbsi复合涂层。

5、所述步骤s1中,基体为生物质锅炉钢12crmov基体。

6、所述步骤s1中,喷砂处理过程中喷料为14~60目刚玉砂,喷砂后基体的表面粗糙度ra为4~20μm,喷砂压力为3~5mpa。

7、所述步骤s2中,nicr-cr3c2/nicrbsi金属陶瓷粉末包括质量百分比为30~70%的nicr-cr3c2和质量百分比为70~30%的nicrbsi。

8、所述步骤s2中,煤油流量26~30l/h,氧气流量53m3/h,喷涂距离310~370mm,枪管尺寸4寸或6寸或8寸,喷涂步距为3mm,喷涂速度为800mm/s,送粉率为30~90g/min。

9、本发明还公开了采用上述制备方法制得的高温耐磨耐蚀的nicr-cr3c2/nicrbsi复合涂层。

10、所述复合涂层厚度为200~300μm,硬度为600~800hv,涂层的孔隙率为0.2~1.0%。

11、与现有技术比较本发明的有益效果在于:

12、1、制备的nicr-cr3c2/nicrbsi复合涂层厚度为200~300μm,复合涂层硬度为600~800hv,复合涂层孔隙率达到0.2~1.0%。

13、2、本发明所制备的nicr-cr3c2/nicrbsi复合涂层金属相与陶瓷相之间结合良好,在一定程度上提高了单一相导致的腐蚀或磨损性能的不足,提高了该涂层在高温下的耐磨耐蚀综合性能。

14、3、本发明使用的超音速火焰喷涂技术具有沉积效率高、操作方便、工艺灵活的特点,通过调整工艺参数,使制备的复合涂层达到最佳性能。

技术特征:1.一种高温耐磨耐蚀的nicr-cr3c2/nicrbsi复合涂层的制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种高温耐磨耐蚀的nicr-cr3c2/nicrbsi复合涂层的制备方法,其特征在于,所述步骤s1中,基体为生物质锅炉钢12crmov基体。

3.如权利要求1所述的一种高温耐磨耐蚀的nicr-cr3c2/nicrbsi复合涂层的制备方法,其特征在于,所述步骤s1中,喷砂处理过程中喷料为14~60目刚玉砂,喷砂后基体的表面粗糙度ra为4~20μm,喷砂压力为3~5mpa。

4.如权利要求1所述的一种高温耐磨耐蚀的nicr-cr3c2/nicrbsi复合涂层的制备方法,其特征在于,所述步骤s1中,基体预热温度为80~120℃。

5.如权利要求1所述的一种高温耐磨耐蚀的nicr-cr3c2/nicrbsi复合涂层的制备方法,其特征在于,所述步骤s2中,nicr-cr3c2/nicrbsi金属陶瓷粉末包括质量百分比为30~70%的nicr-cr3c2和质量百分比为70~30%的nicrbsi。

6.如权利要求1所述的一种高温耐磨耐蚀的nicr-cr3c2/nicrbsi复合涂层的制备方法,其特征在于,所述步骤s2中,nicr-cr3c2/nicrbsi金属陶瓷粉末包括质量百分比为50%的nicr-cr3c2和质量百分比为50%的nicrbsi。

7.如权利要求1所述的一种高温耐磨耐蚀的nicr-cr3c2/nicrbsi复合涂层的制备方法,其特征在于,所述步骤s2中,煤油流量26~30l/h,氧气流量53m3/h,喷涂距离310~370mm,枪管尺寸4寸或6寸或8寸,喷涂步距为3mm,喷涂速度为800mm/s,送粉率为30~90g/min。

8.一种采用如权利要求1~7任一项所述的制备方法制得的高温耐磨耐蚀的nicr-cr3c2/nicrbsi复合涂层。

9.如权利要求8所述的一种高温耐磨耐蚀的nicr-cr3c2/nicrbsi复合涂层,其特征在于,所述复合涂层厚度为200~300μm,硬度为600~800hv,涂层的孔隙率为0.2~1.0%。

技术总结本发明涉及金属陶瓷涂层技术领域,具体涉及一种高温耐磨耐蚀的NiCr‑Cr<subgt;3</subgt;C<subgt;2</subgt;/NiCrBSi复合涂层及其制备方法,在生物质锅炉钢12CrMoV基体,使用氧‑煤油为燃料的超音速火焰喷涂技术,将NiCr‑Cr<subgt;3</subgt;C<subgt;2</subgt;/NiCrBSi金属陶瓷粉末喷涂于基体表面,形成NiCr‑Cr<subgt;3</subgt;C<subgt;2</subgt;/NiCrBSi复合涂层。这种复合结构涂层组织致密孔隙率低,显微硬度高,显著提高了涂层的高温耐磨损和耐腐蚀性能,可以有效提升生物质锅炉管在严苛燃烧环境中的服役寿命。技术研发人员:王志强,叶文虎,夏依凡,王硕煜,倪振航,刘侠,张世宏,常诚受保护的技术使用者:安徽马钢表面技术股份有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/12639.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表