套装玻璃钢热防护回转体结构舱段夹具的制作方法

- 国知局

- 2024-06-20 15:53:04

本发明涉及机械加工的,具体是一种套装玻璃钢热防护回转体结构舱段夹具。

背景技术:

1、缠绕玻璃钢是一种优良的热防护材料材料,具有轻量化、耐高温、电绝缘、综合性能好等特点,已广泛应用于航空、航天领域。现有的航天飞行器热防护舱段通常为金属舱体外面套有玻璃钢热防护层,金属舱体净尺寸成型,玻璃钢热防护层在缠绕芯模上成型后,再套装到金属舱体上。由于套装工艺精度角度,在套装前玻璃钢热防护层两端面需要留一定的套装余量,在套装后需要去除套装余量,使得玻璃钢热防护层的端面和金属舱体的端面接平,然而目前没有适用于套装玻璃钢热防护回转体结构舱段的夹具,进行去除套装余量。。

技术实现思路

1、本发明实施例旨在至少解决现有技术或相关技术中存在的技术问题之一。

2、为此,本发明实施例的目的在于提供一种套装玻璃钢热防护回转体结构舱段夹具。

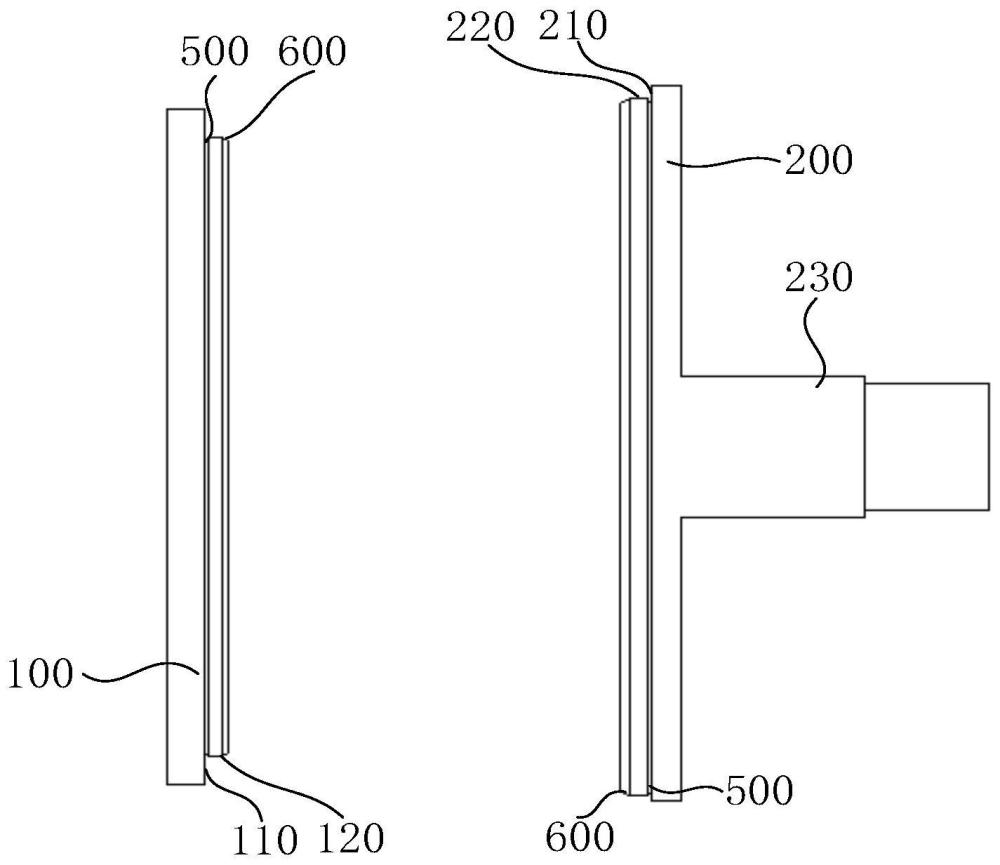

3、为了实现上述目的,本发明实施例的技术方案提供了一种套装玻璃钢热防护回转体结构舱段夹具,包括:

4、第一定位盘,上述第一定位盘的一端形成有内缩的第一台阶面,上述第一台阶面形成有第一端面定位面和第一内孔定位面,其中,第一端面定位面用于与套装玻璃钢热防护回转体结构舱段的第一端的金属端面间隙配合,第一内孔定位面用于与上述第一端的金属内孔间隙配合;

5、上述第一定位盘另一端开设有中心孔,上述中心孔用于与车床尾座顶尖配合;

6、第二定位盘,上述第二定位盘的一端形成有内缩的第二台阶面,上述第二台阶面形成有第二端面定位面和第二内孔定位面,其中,第二端面定位面用于与套装玻璃钢热防护回转体结构舱段的第二端的金属端面间隙配合,第二内孔定位面用于与上述第二端的金属内孔间隙配合;

7、上述第二定位盘另一端设置有芯轴,上述芯轴用于上述车床的卡盘夹持。

8、另外,本发明实施例提供的上述技术方案中套装玻璃钢热防护回转体结构舱段夹具还可以具有如下附加技术特征:

9、在本发明实施例的一个技术方案中,设定上述第一定位盘的中心轴线基准为a,上述第一内孔定位面与基准a的同轴度小于或等于0.03;

10、设定上述第一内孔定位面基准为b,上述第一端面定位面与基准b的垂直度小于或等于0.01。

11、在本发明实施例的一个技术方案中,设定上述第一内孔定位面的直径为d1,d1与上述第一端的金属内孔直径配合间隙为0.03mm至0.05mm;

12、设定上述第一定位盘另一端的外径为d2,d2比上述第一端的金属外径小4mm至6mm。

13、在本发明实施例的一个技术方案中,沿上述第一定位盘的轴线方向,上述第一定位盘和/或上述第二定位盘开设有减重孔,设定上述减重孔的外径尺寸为d3,d3小于或等于1/4d1。

14、在本发明实施例的一个技术方案中,上述减重孔设置有多个,多个上述减重孔和上述第一定位盘的中心轴线的距离均相等,相邻的上述减重孔与上述第一定位盘的中心轴线的夹角相等,相邻的上述减重孔的圆心连线尺寸大于或等于2d3。

15、在本发明实施例的一个技术方案中,上述第一定位盘的周侧和/或上述第二定位盘的周侧均布开设有多个槽口,距离最远的两个上述槽口之间的距离小于或等于0.8d1;

16、上述槽口的开口处弧长小于或等于πd1/16。

17、在本发明实施例的一个技术方案中,上述第一内孔定位面和上述第一端面定位面之间设置有退刀槽,和/或

18、上述第二内孔定位面和上述第二端面定位面之间设置有上述退刀槽。

19、在本发明实施例的一个技术方案中,上述第一内孔定位面远离上述第一端面定位面的位置形成有导向倒角,上述导向倒角向上述第一定位盘的轴线方向倾斜;和/或

20、上述第二内孔定位面远离上述第二端面定位面的位置形成有导向倒角,上述导向倒角向上述第二定位盘的轴线方向倾斜。

21、在本发明实施例的一个技术方案中,上述芯轴的长度为250mm至300mm,设定上述芯轴的外径为d4,上述芯轴用于上述卡盘夹持处的外径为d5,d5小于或等于0.85d4。

22、在本发明实施例的一个技术方案中,上述第一内孔定位面、上述第一端面定位面、上述第二内孔定位面和上述第二端面定位面中的至少一者的表面粗糙度为1.6。

23、相比现有技术,本发明至少包括以下有益效果:

24、本发明提供了一种套装玻璃钢热防护回转体结构舱段夹具设置有第一定位盘和第二定位盘。具体的,第一定位盘的一端形成有内缩的第一台阶面,且第一台阶面形成有第一端面定位面和第一内孔定位面。其中,第一端面定位面可用于与套装玻璃钢热防护回转体结构舱段的第一端的金属端面间隙配合,第一内孔定位面可用于与第一端的金属内孔间隙配合,从而贴合固定第一端的金属舱体,以便于加工去除第一端的套装玻璃钢热防护层的套装余量。第一定位盘的另一端开设有中心孔,以通过中心孔和车床的尾座顶尖配合。第二定位盘的一端形成有内缩的第二台阶面,且第二台阶面形成有第二端面定位面和第二内孔定位面。其中,第二端面定位面可用于与套装玻璃钢热防护回转体结构舱段的第二端的金属端面间隙配合,第二内孔定位面可用于与第二端的金属内孔间隙配合,从而贴合固定第二端的金属舱体,以便于加工去除第二端的套装玻璃钢热防护层的套装余量。第二定位盘的另一端设置有芯轴,车床的卡盘可夹持于芯轴。如此设置,可通过第一定位盘和第二定位盘装夹套装玻璃钢热防护回转体结构舱段,并装载于车床,以将套装玻璃钢热防护回转体结构舱段两端的套装余量去除,且通过第一台阶面和第二台阶面和金属舱体两端的配合,保证去除套装余量后,套装玻璃钢热防护层和金属舱体的同轴度以及端面平行面度。

25、本发明所述的套装玻璃钢热防护回转体结构舱段夹具,本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

技术特征:1.一种套装玻璃钢热防护回转体结构舱段夹具,其特征在于,包括:

2.根据权利要求1所述的套装玻璃钢热防护回转体结构舱段夹具,其特征在于,

3.根据权利要求1所述的套装玻璃钢热防护回转体结构舱段夹具,其特征在于,

4.根据权利要求3所述的套装玻璃钢热防护回转体结构舱段夹具,其特征在于,

5.根据权利要求4所述的套装玻璃钢热防护回转体结构舱段夹具,其特征在于,

6.根据权利要求1所述的套装玻璃钢热防护回转体结构舱段夹具,其特征在于,

7.根据权利要求1所述的套装玻璃钢热防护回转体结构舱段夹具,其特征在于,

8.根据权利要求1所述的套装玻璃钢热防护回转体结构舱段夹具,其特征在于,

9.根据权利要求1所述的套装玻璃钢热防护回转体结构舱段夹具,其特征在于,

10.根据权利要求1所述的套装玻璃钢热防护回转体结构舱段夹具,其特征在于,

技术总结本发明涉及机械加工的技术领域,具体是一种套装玻璃钢热防护回转体结构舱段夹具包括:第一定位盘,用于与套装玻璃钢热防护回转体结构舱段的第一端的金属舱体间隙配合,第一定位盘另一端开设有中心孔,中心孔用于与车床尾座顶尖配合;第二定位盘,用于与套装玻璃钢热防护回转体结构舱段的第二端的金属舱体间隙配合,第二定位盘另一端设置有芯轴,芯轴用于车床的卡盘夹持。可通过第一定位盘和第二定位盘装夹套装玻璃钢热防护回转体结构舱段,并装载于车床,将套装玻璃钢热防护回转体结构舱段两端的套装余量去除,通过第一台阶面和第二台阶面和金属舱体两端的配合,保证去除套装余量后,套装玻璃钢热防护层和金属舱体的同轴度以及端面平行面度。技术研发人员:张文鹏,陈海洋,杨明迪,张博,魏阳,张鹏祥,王浩洋,鲁国顺受保护的技术使用者:湖北三江航天红阳机电有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240618/12840.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。