一种显示屏自动点锡设备及检测系统的制作方法

- 国知局

- 2024-06-20 15:52:55

本技术涉及显示屏,尤其涉及一种显示屏自动点锡设备及检测系统。

背景技术:

1、随着技术的发展,显示屏的功能和应用范围不断扩大,从传统的液晶显示屏(lcd)到有机发光二极管(oled)屏幕,再到柔性屏和可折叠屏,显示屏在提高用户体验的同时,也在不断推动相关产业的创新和发展。

2、led显示屏的制备工艺流程涉及多个步骤,从原材料的准备到最终产品的组装和测试,如:

3、原材料准备:准备所需的led芯片、电子元器件、pcb板、封装材料等。

4、芯片制备:将led芯片切割成小块,并进行清洗和测试,确保质量合格。

5、封装:将led芯片封装到塑料或金属外壳中,以保护芯片并提高亮度和光效。

6、刷膏:在pcb基板上刷上导电胶浆,为led芯片的固定做准备。

7、贴片:通过smt(表面贴装技术)设备将芯片和其他电子元器件精确地放置在pcb板上。

8、焊接:使用回流焊接机将芯片和元器件与pcb板焊接固定。

9、清洗:清洗基板上的残留焊接胶浆和其他污垢,确保产品清洁。

10、装配:将已焊接的显示模块组装成完整的显示屏。

11、校正与调试:对显示屏进行色彩校正和亮度调试,确保显示效果符合标准。

12、测试:对显示屏进行功能测试,包括点亮测试、老化测试等,确保产品质量。

13、检验:进行最终的品质检验,包括外观检查、性能测试等。

14、包装:将合格的led显示屏进行包装,准备出货。

15、现有显示屏的芯片和元器件与pcb板的焊接,机器焊接和人工焊接均是预先单边焊接再进行第二边的焊接,一方面,芯片和元器件的第二边焊接脚与pbc板的焊接点之间易发生偏移;另一方面,焊接应力在芯片的一侧集中,而另一侧则相对较少,不均匀的应力分布可能会导致芯片或焊点的机械应力增加,从而,致使芯片和元器件与pbc板接触不良,导致显示屏报废或显示不良。

技术实现思路

1、为了改善焊接第一边元件引脚,再焊接第二边元件引脚所带来的显示屏报废或显示不良的问题,本技术提供一种显示屏自动点锡设备及检测系统。

2、第一方面,本技术提供一种显示屏自动点锡设备,采用如下的技术方案:

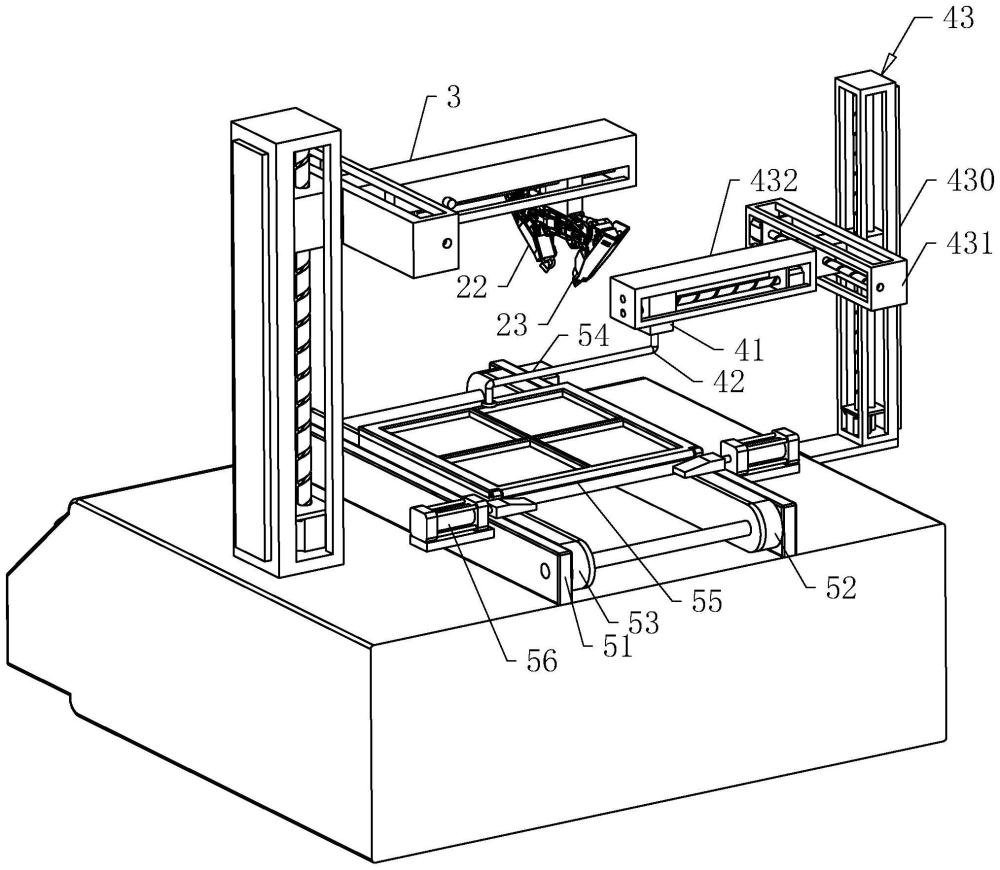

3、一种显示屏自动点锡设备,包括:

4、机台;

5、双焊位机构,所述双焊位机构滑移安装于所述机台上,所述双焊位机构用于双边焊接;

6、位移机构,所述位移机构安装于所述机台上,所述位移机构与双焊位机构连接,所述位移机构用于驱动双捍卫机构相对于机台滑移;

7、取料机构,所述取料机构滑移安装于机台上,所述取料机构位于双焊位机构的一侧,所述取料机构用于抓取元件和定位元件;

8、送料机构,所述送料机构安装于机台上,且位于所述双焊位机构下方,所述送料机构用于输送显示屏。

9、通过采用上述技术方案,进行元件焊接,送料机构输送显示屏移动至双焊位机构下方;取料机构从物料区抓取元件,并使元件的焊接脚与显示屏上的pbc板焊接点接触,保持稳定抓取,实现元件定位;位移机构驱动双焊位机构移动,使双焊位机构的输出端位于元件的两边,双焊位机构工作,同时位移机构驱动双焊位机构移动,实现元件点锡;位移机构驱动双焊位机构复位,取料机构复位抓取下一个元件,并定位至下一个焊锡点,位移机构驱动双焊位机构位移至焊接点进行焊接工作,依次类推,直至完成单板显示屏上全部元件的焊接,送料机构输送下一个显示屏;采用上述方案,能够改善焊接第一边元件引脚,再焊接第二边元件引脚所带来的显示屏报废或显示不良的问题。

10、可选的,所述双焊位机构包括:

11、焊接支撑件,所述焊接支撑件的一端与所述位移机构转动连接;

12、第一焊接件;

13、第二焊接件,所述第一焊接件和第二焊接件的一端分别与焊接支撑件铰接;

14、第一摆动件,所述第一摆动件的两端分别与焊接支撑件和第一焊接件铰接,所述第一摆动件用于驱动第一焊接件相对于焊接支撑件摆动;

15、第二摆动件,所述第二摆动件的两端分别与焊接支撑件和第二焊接件铰接,所述第二摆动件用于驱动第二焊接件相对于焊接支撑件摆动。

16、通过采用上述技术方案,需要进行元件焊接,位移机构驱动双焊位机构移动,使第一焊接件和第二焊接件分别位于元件的两侧;第一摆动件和第二摆动件分别工作,第一焊接件和第二焊接件摆动,并逐渐地贴近元件两边的焊接脚;位移至点锡位,第一焊接件和第二焊接件开始工作,且位移机构驱动焊接支撑件移动,实现元件的点锡,完成点锡后第一摆动件和第二摆动件分别驱动第一焊接件和第二焊接件远离元件;位移机构驱动焊接支撑件复位,取料机构复位抓取下一个元件,并定位至下一个焊锡点,位移机构驱动双焊位机构位移至焊接点进行焊接工作,依次类推,直至完成单板显示屏上全部元件的焊接,送料机构输送下一个显示屏;通过设置第一焊接件、第二焊接件、第一摆动件和第二摆动件,能够实现双边同步焊接,减少依次单边焊接所出现的芯片和元器件的第二边焊接脚与pbc板的焊接点之间易发生偏移和芯片或焊点的机械应力增加的问题,对于提高焊接效率、降低生产时间和成本,且能够通过调节位移机构的速度,获得较宽范围的焊接速度,以适应不同大小和类型的焊点需求。

17、可选的,所述第一焊接件包括:

18、第一焊接板,所述第一焊接板通过铰接板与所述焊接支撑件铰接,且所述铰接板的一端与所述焊接支撑件固定连接;

19、第一焊头;

20、第一送锡管,所述第一焊头和所述第一送锡管分别固定安装于第一焊接板上;

21、所述第二焊接件包括:

22、第二焊接板,所述第二焊接板通过铰接板与焊接支撑件铰接,且所述铰接板的一端与所述焊接支撑件固定连接;

23、第二焊头;

24、第二送锡管,所述第二焊头和所述第二送锡管分别固定安装于第二焊接板上。

25、可选的,所述取料机构包括:

26、取料支架,所述取料支架滑移安装于所述机台上;

27、吸取件,所述吸取件安装于取料支架上,且所述吸取件具有负压;所述吸取件用于吸取元件;

28、取料位移件,所述取料位移件安装于所述机台上,所述取料位移件用于驱动取料支架相对于机台滑移、升降。

29、通过采用上述技术方案,取料位移件驱动取料支架滑移,取料支架带动吸取件位移至取料区,取料位移件驱动取料支架下降,元件在吸取件的负压作用下被吸起,取料位移件驱动吸取件位移至相应的焊接点, 使元件与pbc板的焊接脚接触;通过设置吸取件和取料位移件,能够自动地抓取原件,实现稳定上料以及稳定的定位,使得在焊接元件的过程中能够稳定点焊,减少焊接出现虚焊、移位和接触不良的情况发生。

30、可选的,所述吸取件包括:

31、吸取管,所述吸取管的一端与所述取料支架固定连接;

32、负压部件,所述负压部件安装于取料支架,所述负压部件与吸取管连接,所述负压部件用于赋予吸取管负压;

33、吸取胶头,所述吸取胶头套接于吸取管上,所述吸取胶头具有弹性。

34、通过采用上述技术方案,负压部件赋予吸取管负压后,吸取管能够对显示屏的元件进行吸取,且吸取管的吸取端上套接吸取胶头,能够预防吸取管与元件之间的碰撞压力,减少元件的损坏,以应对元件损坏所带来的显示屏报废的情况,从而提高合格率。

35、可选的,所述送料机构包括:

36、送料支架,所述送料支架固定安装于所述机台上;

37、第一传送带;

38、第二传送带,所述第一传送带和第二传送带分别安装于所述送料支架上,且分别与所述送料支架滑移连接;

39、送料动力件,所述送料动力件安装于送料支架上,所述送料动力件用于驱动第一传送带和第二传送带同步滑移;

40、送料工装,所述送料工装的两端分别与第一传送带和第二传送带抵接,所述送料工装用于载运显示屏;

41、定位件,所述定位件安装于机台上,所述定位件与送料工装抵接;所述定位件用于定位送料工装。

42、通过采用上述技术方案,送料动力件驱动第一传送带和第二传送带同步滑移,送料工装上的显示屏在第一传送带和第二传送带的带动下移动,且在定位件的作用下稳定地位移至取料机构和双焊位机构下方,实现自动上料以及精确定位,减少显示屏位置偏移所带来的元件焊接位置偏移、显示屏报废等连带影响。

43、可选的,所述机台上设置有清洁机构,所述清洁机构安装于机台上,且位于所述双焊位机构的一侧,所述清洁机构用于清理显示屏pbc板上的残屑。

44、通过采用上述技术方案,通过设置清洁机构,显示屏的pbc板经过吸清洁机构,,显示屏的pbc板上的残屑被清洁机构抽走,实现清洁,减少残屑影响元件之间接触不良,造成电路板短路和烧毁的问题发生。

45、可选的,所述清洁机构包括:

46、支撑座,所述支撑座固定安装于所述机台上;

47、吸入件,所述吸入件滑移安装于支撑座上,且与显示屏的pbc板接触;

48、升降件,所述升降件安装于支撑座上,且与所述吸入件连接;所述升降件用于驱动吸入件相对于支撑座升降。

49、通过采用上述技术方案,显示屏的点锡完成后,升降件驱动支撑座下降,支撑座带动吸入件下降到工作位,吸入件工作,送料动力件驱动送料工装向清洁机构缓缓地移动,吸入件与显示屏的pbc板接触,显示屏的pbc板经过吸入件后,显示屏的pbc板上的残屑被吸入件抽走,实现清洁,减少残屑影响元件之间接触不良,造成电路板短路和烧毁的问题发生。

50、可选的,所述吸入件包括:

51、负压箱,所述负压箱的一端与升降件固定连接,所述负压箱具有负压;

52、集料筒,所述集料筒滑移安装于所述负压箱上,所述集料筒与负压箱连通;

53、软毛刷圈,所述软毛刷圈套接于所述集料筒的一端上。

54、通过采用上述技术方案,集料筒与负压箱连接后具有负压,从而将显示屏的pbc板上的残屑清除,软毛刷圈配合集料筒能够将附着于显示屏的pbc板上的残屑刮下,提高清洁性能,软毛刷圈也能够预防刮伤显示屏的pbc板,提高加工质量。

55、第二方面,本技术提供一种显示屏自动点锡设备的检测系统,采用如下的技术方案:

56、一种显示屏自动点锡设备的检测系统,包括:

57、检测座,所述检测座安装于所述机台上;

58、供电部件,所述供电部件固定安装于检测座上,所述供电部件用于为显示屏供电;

59、信号部件,所述信号部件滑移安装于检测座上,所述信号部件用于为显示屏输入检测信号;

60、检测模块,所述检测模块安装于检测座上,且所述信号部件与检测模块电连接,所述检测模块用于检测显示屏的色彩显示;

61、调位部件,所述调位部件固定安装于检测座上,所述调位部件的一端与信号部件连接,所述调位部件用于调节信号部件的位置;

62、提升部件,所述提升部件安装于机台上,且所述提升部件与检测座连接;所述提升部件用于驱动检测座相对于机台升降。

63、通过采用上述技术方案,显示屏完成点焊,送料机构将送料工装输送至检测座下方,提升部件驱动检测座下降,直至供电部件插入显示屏的供电接口,信号部件插入显示屏的信号接口,检测模块工作,检测显示屏的供电接口和信号接口是否有工作信号,色彩是否显示检测模块输入的显示信号;当显示屏型号发生改变,调位部件调节信号部件的位置,适配相应产品型号的信号接口位置,适配多项型号的检测工作,降低成本。

64、综上所述,本技术具有以下有益效果:

65、1. 通过设置双焊位机构、位移机构、取料机构和送料机构,能够改善焊接第一边元件引脚,再焊接第二边元件引脚所带来的显示屏报废或显示不良的问题。

66、2. 通过设置第一焊接件、第二焊接件、第一摆动件和第二摆动件,能够实现双边同步焊接,减少依次单边焊接所出现的芯片和元器件的第二边焊接脚与pbc板的焊接点之间易发生偏移和芯片或焊点的机械应力增加的问题,对于提高焊接效率、降低生产时间和成本,且能够通过调节位移机构的速度,获得较宽范围的焊接速度,以适应不同大小和类型的焊点需求。

67、3. 通过设置吸取件和取料位移件,能够自动地抓取原件,实现稳定上料以及稳定的定位,使得在焊接元件的过程中能够稳定点焊,减少焊接出现虚焊、移位和接触不良的情况发生。

68、4.吸取管的吸取端上套接吸取胶头,能够预防吸取管与元件之间的碰撞压力,减少元件的损坏,以应对元件损坏所带来的显示屏报废的情况,从而提高合格率。

69、5. 显示屏的点锡完成后,升降件驱动支撑座下降,支撑座带动吸入件下降到工作位,吸入件工作,送料动力件驱动送料工装向清洁机构缓缓地移动,吸入件与显示屏的pbc板接触,显示屏的pbc板经过吸入件后,显示屏的pbc板上的残屑被吸入件抽走,实现清洁,减少残屑影响元件之间接触不良,造成电路板短路和烧毁的问题发生。

本文地址:https://www.jishuxx.com/zhuanli/20240618/12835.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表