一种抱箍成型机的制作方法

- 国知局

- 2024-06-20 16:31:22

本技术属于抱箍加工设备,特别涉及一种抱箍成型机。

背景技术:

1、抱箍是用一种材料抱住或箍住另外一种材料的构件,它属于紧固件。将购买的铁皮料进行矫直、冲孔切断并折弯成型,即可形成抱箍构件,上述的生产工序通常需要配套矫直机、冲孔机、切断机和折弯机,上述各加工设备之间互相独立,需要通过传送装置或者人工转料将铁皮料转移至下一工序的设备上,且需要人工对铁皮料进行上料调整。因此,现有抱箍的生产存在设备集中化低、占地面积大,各工序均需人工手动干预上料,生产效率低下,无法做到连续化生产等问题。因此亟需一种一体化的抱箍成型机来使解决上述问题。

2、公开于该背景技术部分的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

技术实现思路

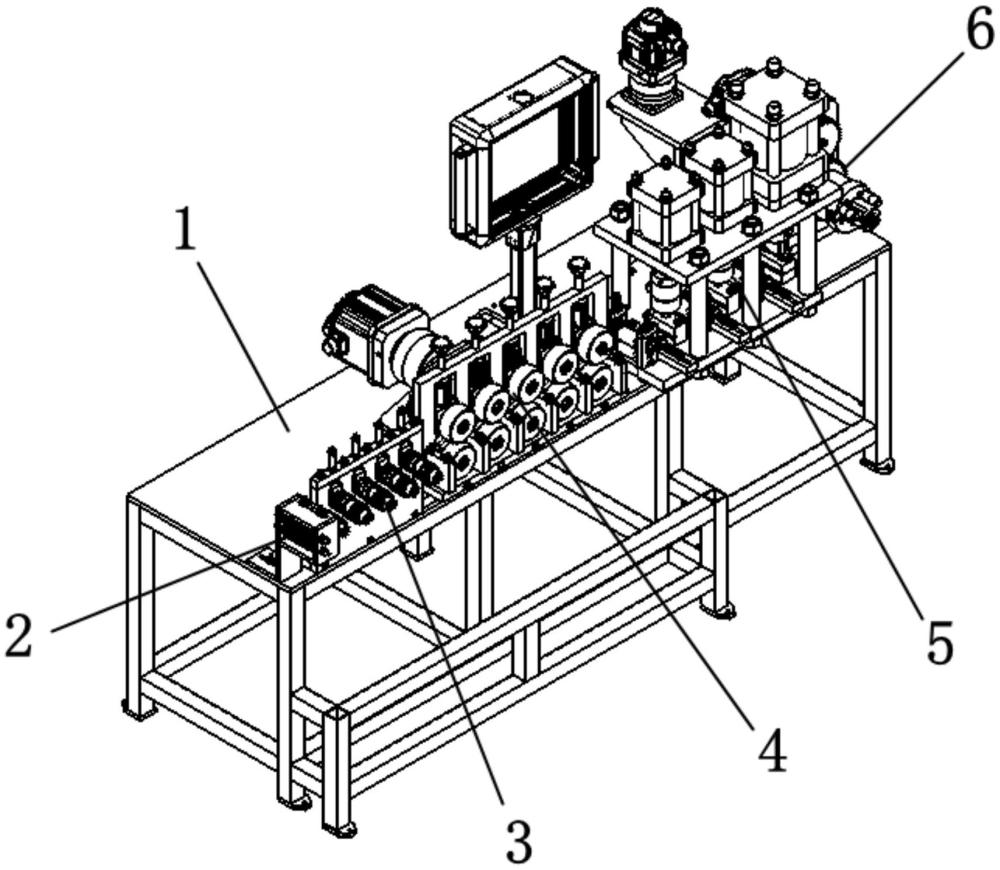

1、基于背景技术中的内容,本实用新型提供了一种抱箍成型机,其特征在于:包括机架、进料组件、矫直组件、送料组件、冲孔切断组件和折弯组件,所述进料组件、矫直组件、送料组件、冲孔切断组件和折弯组件依次设置于机架上。

2、所述送料组件包括第一墙板、运输辊、压辊、第一滑块、压块、压缩弹簧、螺杆、旋钮、支撑板和第一导向轮;

3、所述第一墙板固定连接于机架,多个运输辊依次间隔设置在第一墙板上,运输辊转动连接于第一墙板、并由相应的减速电机驱动,使运输辊能够沿着自身轴心转动,多个运输辊可均由一个减速电机通过多个齿轮同步传动驱动,所述压辊的数量与运输辊的数量相同,压辊与运输辊一一相对应设置,压辊设置于相应运输辊的上方;所述压辊转动连接于第一滑块,第一墙板在第一滑块相对应的位置开设有第一长孔,所述第一滑块装卡于相应的第一长孔内、并能够沿着第一长孔滑动,具体的在第一滑块两侧开设有滑槽,第一滑块直接通过该滑槽装卡于第一长孔内,也可在第一长孔的两侧内壁上设置相应导轨,第一滑块通过其滑槽和该处的导轨装卡于第一长孔内;所述第一长孔内还设置有压块和压缩弹簧,所述压缩弹簧的一端连接于第一滑块的顶面,压缩弹簧的另一端连接于压块的底面,所述压块顶面固定连接有螺杆,第一墙板在螺杆对应位置开设有螺孔,所述螺杆的末端穿过相应的螺孔、并连接有旋钮;如此当铁皮料位于运输辊和压辊之间时,在压缩弹簧的作用下,压辊能够紧贴于铁皮料,使铁皮料运输平稳不会打滑,且该压辊的压紧力可调节,旋动旋钮,通过压块在第一长孔内的上下位置来调节压缩弹簧的压缩量,从而能够根据铁皮料的厚度来调整压辊对其的压紧力,使该传送组件能够适配不同厚度的铁皮料;

4、相邻的运输辊之间还设置有支撑板,所述支撑板也固定连接于机架,所述支撑板的顶面两侧分别转动连接有第一导向轮,如此在传送组件运输铁皮料时,铁皮料能够位于两侧的第一导向轮之间,使铁皮料的运输不会发生偏移,无需人工纠偏。

5、优选地、所述进料组件包括进料辊和第一支架,两个进料辊相对设置,所述进料辊转动连接于第一支架,所述第一支架固定连接于机架。铁皮料穿过这两个进料辊之间的间隙,从而实现上料。

6、优选地、所述矫直组件包括第二墙板、支撑辊、矫直辊、第二滑块和丝杆;

7、所述第二墙板固定连接于机架,多个支撑辊依次间隔设置在第二墙板上,支撑辊转动连接于第二墙板,多个支撑辊上方还设置有多个矫直辊,多个矫直辊和多个支撑辊错位设置,所述矫直辊转动连接于第二滑块,第二墙板在第二滑块相对应的位置开设有第二长孔,所述第二滑块装卡于相应的第二长孔内、并能够沿着第二长孔滑动,具体的在第二滑块两侧开设有滑槽,第二滑块直接通过该滑槽装卡于第二长孔内,也可在第二长孔的两侧内壁上设置相应的导轨,第二滑块通过其滑槽和该处的导轨装卡于第二长孔内;

8、所述第二长孔内还设置有丝杆,丝杆能够沿着自身轴心转动,丝杆竖直设置,具体的为,丝杆的两端转动连接于第二长孔的内壁,丝杆的转动可由相应的减速电机驱动,该减速电机图中未画出,即丝杆的末端穿过第二墙板上的转孔、连接于该减速电机的输出轴,所述第二滑块的中部开设有螺纹孔,第二滑块通过其螺纹孔套于相应的丝杆上,当丝杆沿着自身轴心转动时,第二滑块便能够沿着丝杆上下运动,从而使矫直辊能够上下运动,如此矫直辊向下运动时能够挤压支撑辊上的铁皮料,根据铁皮板的厚度调整好矫直辊的位置后便可矫正铁皮料的弯曲。

9、优选地、所述冲孔切断组件包括冲孔模具、切割模具、冲头、切割刀头、液压缸、平台、第二支架和立板;

10、两个冲孔模具和一个切割模具依次间隔设置,所述冲孔模具上方设置有冲头,所述切割模具上方设置有切割刀头,冲头和切割刀头分别安装于对应液压缸的伸缩杆末端,所述冲孔模具和切割模具固定连接于平台,所述液压缸通过第二支架固定连接于平台,所述平台通过多个立板固定连接于机架,该冲孔切断组件将冲孔和切割功能集中在一个平台上,该平台通过立板的方式固定于机架,具有良好的稳定性,不易发生晃动,能在铁皮料上打上精确的抱箍孔,并切割铁皮料形成单个抱箍预制件。

11、进一步地、所述平台上还设置有多对导向辊和多对第二导向轮,所述导向辊和第二导向轮位于冲孔模具旁,每对的两个导向辊设置于铁皮料的上下两侧,每对的两个第二导向轮设置于铁皮料的左右两侧,导向辊和导向轮也通过相应的调节支架和调节支板连接于平台,导向压辊和第二导向轮能对铁皮料起到导向作用,避免铁皮料在冲孔和切断时发生翘边和偏移,使冲孔和切割更加精准。

12、优选地、所述折弯组件包括固定轴、第三支架、夹持件、折弯模具和轴套;

13、所述固定轴固定连接于第三支架,所述第三支架固定连接于机架,所述夹持件固定连接于固定轴的末端,所述折弯模具通过轴套套于固定轴上,夹持件位于折弯模具的中心处,在相应的减速电机的驱动和齿轮的传动下,折弯模具能够沿着轴心进行转动,即夹持件无法转动,折弯模具能够转动,这样来自冲孔切断组件的单个抱箍预制件在夹持件的夹持下,折弯模具转动便能够进行折弯加工,最终制成抱箍。

14、通过以上技术方案,本实用新型至少包括以下有益效果:

15、本申请所述的抱箍成型机,集矫直、传送、冲孔切断和折弯于一体,集中化的设计使设备占地面积极大减少,能够不间断的对铁皮料进行加工,无需人工干预,能连续化生产,极大地提高了抱箍的生产效率。该抱箍成型机的送料组件,使铁皮料运输平稳不会打滑,能够适配不同厚度的铁皮料,自带纠偏能力,无需人工手动干预上料。

16、优选方案中,该抱箍成型机的送料组件的冲孔切断组件,将冲孔和切割功能集中在一个平台上,该平台通过立板的方式固定于机架,在运作时具有良好的结构稳定性,不易发生晃动,并通过多个导向压辊和多个第二导向轮,避免铁皮料在冲孔和切断时发生翘边和偏移,使冲孔和切割更加精准,降低了抱箍生产的报废率。

技术特征:1.一种抱箍成型机,其特征在于:包括机架(1)、进料组件(2)、矫直组件(3)、送料组件(4)、冲孔切断组件(5)和折弯组件(6),所述进料组件(2)、矫直组件(3)、送料组件(4)、冲孔切断组件(5)和折弯组件(6)依次设置于机架(1)上;所述送料组件(4)包括第一墙板(41)、运输辊(42)、压辊(43)、第一滑块(44)、压块(45)、压缩弹簧(46)、螺杆(47)、旋钮(48)、支撑板(49)和第一导向轮(410);

2.根据权利要求1所述的一种抱箍成型机,其特征在于:所述进料组件(2)包括进料辊(21)和第一支架(22),两个进料辊(21)相对设置,所述进料辊(21)转动连接于第一支架(22),所述第一支架(22)固定连接于机架(1)。

3.根据权利要求1所述的一种抱箍成型机,其特征在于:所述矫直组件(3)包括第二墙板(31)、支撑辊(32)、矫直辊(33)、第二滑块(34)和丝杆(35);

4.根据权利要求1所述的一种抱箍成型机,其特征在于:所述冲孔切断组件(5)包括冲孔模具(51)、切割模具(52)、冲头(53)、切割刀头(54)、液压缸(55)、平台(56)、第二支架(57)和立板(58);

5.根据权利要求4所述的一种抱箍成型机,其特征在于:所述平台(56)上还设置有多对导向辊(59)和多对第二导向轮(510),所述导向辊(59)和第二导向轮(510)位于冲孔模具(51)旁。

6.根据权利要求1所述的一种抱箍成型机,其特征在于:所述折弯组件(6)包括固定轴、第三支架(61)、夹持件(62)、折弯模具(63)和轴套(64);所述固定轴固定连接于第三支架(61),所述第三支架(61)固定连接于机架(1),所述夹持件(62)固定连接于固定轴的末端,所述折弯模具(63)通过轴套(64)套于固定轴上,折弯模具(63)能够沿着轴心进行转动。

技术总结公开了的抱箍成型机:进料组件、矫直组件、送料组件、冲孔切断组件和折弯组件依次设置于机架;送料组件的多个运输辊依次间隔设置在第一墙板、并由减速电机驱动,压辊与运输辊一一相对应设置;压辊转动连接于第一滑块,第一滑块装卡于第一墙板的第一长孔内、并能够滑动;第一长孔内的压缩弹簧的一端连接于第一滑块、另一端连接于压块,压块固定连接有螺杆,螺杆的末端穿过第一墙板的螺孔、并连接有旋钮;相邻运输辊之间设有支撑板,支撑板顶面两侧分别转动连接有第一导向轮。该抱箍成型机,集矫直、传送、冲孔切断和折弯于一体,占地面积小,能连续化生产,生产效率高;其送料组件运输平稳,可适配不同厚度铁皮料,带纠偏能力,无需人工干预上料。技术研发人员:王金伟受保护的技术使用者:江阴三本机械科技有限公司技术研发日:20231016技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240618/13684.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表