超大尺寸高温合金轮盘锻件整体锻造成形方法及获得的锻件与流程

- 国知局

- 2024-06-20 17:11:06

本发明涉及高温合金加工,尤其是涉及一种超大尺寸高温合金轮盘锻件整体锻造成形方法及获得的锻件。

背景技术:

1、高温合金被广泛用于先进动力设备的热端部件制备,随着动力设备热功率和效率的提高,所需的高温合金部件尺寸和重量也在逐渐增大。特别是重型燃气轮机的gh4706合金透平轮盘锻件,其重量超过10t、最大直径超过2000mm,极大地提高了轮盘锻件模锻成形的热加工载荷与材料组织协调控制难度。

2、目前,模锻设备的最大载荷为800mn,但其在载荷超过400mn后存在模具行程受限这一特性,进一步提高了模锻成形的组织控制难度。现有技术中通常需采用预模锻和终模锻两阶段来完成模锻成形,但这种方式额外多了一次保温加热,提高成本的同时增大了晶粒尺寸。

3、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供超大尺寸高温合金轮盘锻件整体锻造成形方法及获得的锻件,以解决现有技术中存在的一火整体锻造难以实现等技术问题。

2、为了实现本发明的上述目的,本发明一方面提供了超大尺寸高温合金轮盘锻件整体锻造成形方法,包括如下步骤:

3、将保温处理的高温合金原始坯料于模具中进行一火整体模锻;所述一火整体模锻中,先以第一下压速度v1进行热变形直至下压量达到s1,继续以第二下压速度v2进行热变形直至达到目标下压量s2;

4、下压量s1、所述第二下压速度v2的获取方法包括:

5、(a)建立所述原始坯料和所述模具的几何模型,导入deform有限元仿真软件中,并添加边界条件,进行模锻成形数值仿真;

6、(b)通过deform有限元仿真软件模拟确定,以所述第一下压速度v1进行热变形时,载荷达到350~400mn时对应的下压量即为下压量s1;

7、(c)通过deform有限元仿真软件模拟,当以第一下压速度v1进行热变形直至下压量达到s1,降低下压速度继续进行热变形直至目标下压量s2,确定当达到目标下压量s2时,载荷为800mn所对应的下压速度为第二下压速度v2。

8、在本发明的具体实施方式中,步骤(b)中,载荷达到350~380mn时对应的下压量为下压量s1。

9、在本发明的具体实施方式中,所述第一下压速度v1为最大下压速度。进一步地,所述第一下压速度v1的确定方法包括:通过deform有限元仿真软件模拟,假设设备载荷在400mn以上行程不受限,确定当达到目标下压量为s2,载荷为800mn时,所对应的最大下压速度为第一下压速度v1。

10、在本发明的具体实施方式中,所述几何模型的建立中,还包括建立合金数据库;所述合金数据库的建立包括:采用热压缩试验,获得所述高温合金的应力-应变曲线,导入deform有限元仿真软件的前处理中的material模块,建立合金数据库。

11、在本发明的具体实施方式中,所述边界条件包括原始坯料的保温温度、保温时间、出炉转移时间、原始坯料与模具的摩擦系数、原始坯料与模具的换热系数中的至少一种。

12、在本发明的具体实施方式中,所述高温合金为gh4706合金。

13、在本发明的具体实施方式中,所述模具中,与目标轮盘锻件的辐板对应的位置设置有凹陷部。

14、在本发明的具体实施方式中,所述模具包括上模具和下模具,所述上模具的下表面与所述目标轮盘锻件的辐板对应的位置设置有第一凹陷部,所述下模具的上表面与所述目标轮盘锻件的辐板对应的位置设置有第二凹陷部。

15、在本发明的具体实施方式中,所述第一凹陷部和所述第二凹陷部的深度各自独立地为所述辐板位置的厚度的2%~5%。进一步地,所述第一凹陷部和所述第二凹陷部的深度各自独立地为10~20mm。

16、本发明另一方面提供了超大尺寸高温合金轮盘锻件,采用上述任意一种所述的整体锻造成形方法制得。

17、与现有技术相比,本发明的有益效果为:

18、本发明通过有限元数值仿真预测模锻设备达到350~400mn载荷的模具下压量,当达到该下压量时,配合降低模锻速度,减小模锻设备所受载荷,增加下压行程,进而达到一火整体模锻的目标,同时保证锻件的组织和性能。此外,一火整体模锻的实现,保温加热此处仅为一次,降低工艺成本并避免了晶粒尺寸的增加。

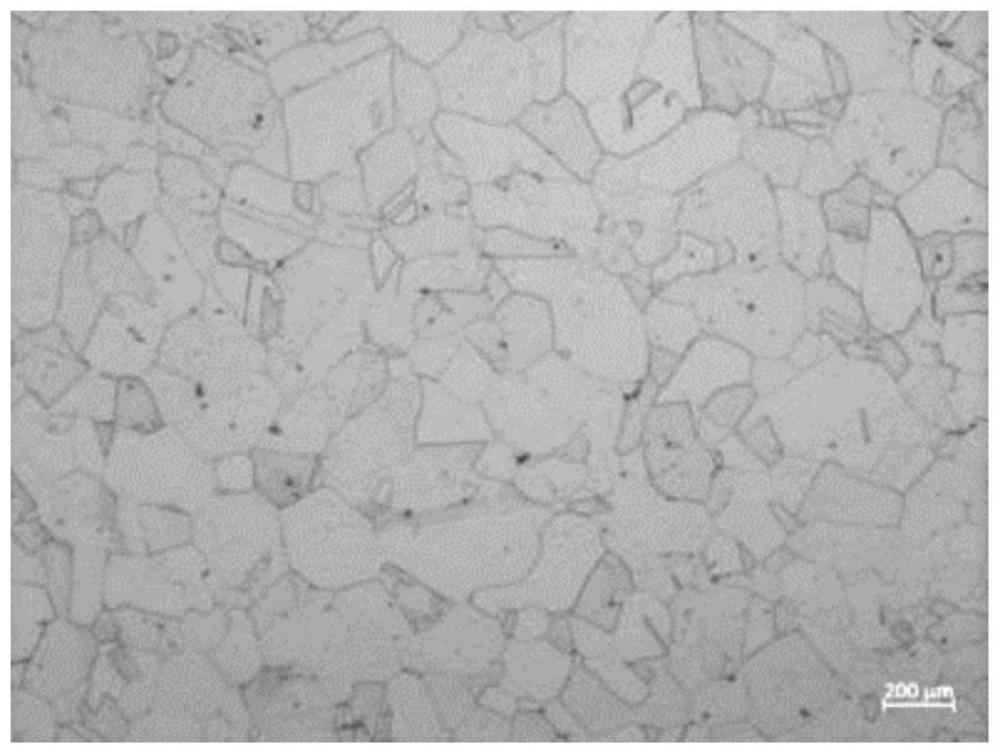

19、进一步地,本发明通过对模具进行优化,改善了锻件厚度最大的辐板位置的晶粒组织,提高了锻件组织整体的均匀性。

技术特征:1.超大尺寸高温合金轮盘锻件整体锻造成形方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的超大尺寸高温合金轮盘锻件整体锻造成形方法,其特征在于,步骤(b)中,载荷达到350~380mn时对应的下压量为下压量s1。

3.根据权利要求1所述的超大尺寸高温合金轮盘锻件整体锻造成形方法,其特征在于,所述第一下压速度v1为最大下压速度;

4.根据权利要求1所述的超大尺寸高温合金轮盘锻件整体锻造成形方法,其特征在于,所述几何模型的建立中,还包括建立合金数据库;所述合金数据库的建立包括:采用热压缩试验,获得所述高温合金的应力-应变曲线,导入deform有限元仿真软件的前处理中的material模块,建立合金数据库。

5.根据权利要求1所述的超大尺寸高温合金轮盘锻件整体锻造成形方法,其特征在于,所述边界条件包括原始坯料的保温温度、保温时间、出炉转移时间、原始坯料与模具的摩擦系数、原始坯料与模具的换热系数中的至少一种。

6.根据权利要求1所述的超大尺寸高温合金轮盘锻件整体锻造成形方法,其特征在于,所述高温合金为gh4706合金。

7.根据权利要求1~6任一项所述的超大尺寸高温合金轮盘锻件整体锻造成形方法,其特征在于,所述模具中,与目标轮盘锻件的辐板对应的位置设置有凹陷部。

8.根据权利要求7所述的超大尺寸高温合金轮盘锻件整体锻造成形方法,其特征在于,所述模具包括上模具和下模具,所述上模具的下表面与所述目标轮盘锻件的辐板对应的位置设置有第一凹陷部,所述下模具的上表面与所述目标轮盘锻件的辐板对应的位置设置有第二凹陷部。

9.根据权利要求8所述的超大尺寸高温合金轮盘锻件整体锻造成形方法,其特征在于,所述第一凹陷部和所述第二凹陷部的深度各自独立地为所述辐板位置的厚度的2%~5%;

10.一种超大尺寸高温合金轮盘锻件,其特征在于,采用权利要求1~9任一项所述的整体锻造成形方法制得。

技术总结本发明涉及高温合金加工技术领域,尤其是涉及一种超大尺寸高温合金轮盘锻件整体锻造成形方法及获得的锻件。整体锻造成形方法,包括如下步骤:将保温处理的高温合金原始坯料于模具中进行一火整体模锻;所述一火整体模锻中,先以第一下压速度V<subgt;1</subgt;进行热变形直至下压量达到S<subgt;1</subgt;,继续以第二下压速度V<subgt;2</subgt;进行热变形直至达到目标下压量S<subgt;2</subgt;。本发明通过有限元数值仿真预测模锻设备达到350~400MN载荷的模具下压量,当达到该下压量时,配合降低模锻速度,减小模锻设备所受载荷,增加下压行程,进而达到一火整体模锻的目标,同时保证锻件的组织和性能。技术研发人员:段然,王冲,田强,沈中敏,黄烁,赵光普,王磊,张文云,张北江,秦鹤勇受保护的技术使用者:北京钢研高纳科技股份有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/14994.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表