一种基于飞秒激光加工及热收缩材料的微纳结构模具制备方法

- 国知局

- 2024-06-21 09:35:40

本发明属于pdms模具制作,具体涉及一种基于飞秒激光加工及热收缩材料的微纳结构模具制备方法。

背景技术:

1、pdms模具在科学和工程领域中起着重要作用,在微流体学、光学领域、生物医学、微电子学和传感器、生物芯片领域中都有广泛应用。

2、pdms的模具制作需要有模具框架,通常的模具框架有:刻蚀后的硅模板、石英模板,使用liga工艺制成的金属模板。其中硅模板和石英模版的制备通常使用光刻工艺,传统的光刻工艺需要经历以下步骤:1、选定基板。2、涂布光刻胶。3、曝光。曝光过程中,使用数字掩膜或光刻胶模板,使光能穿透模板上所需的图案区域,形成所需的图案。4、显影:将曝光后的光刻胶进行显影处理。显影会溶解掉未曝光区域的光刻胶,暴露出基板表面。5、刻蚀:使用化学刻蚀或物理刻蚀方法,在暴露的基板表面上刻蚀出所需的图案。6、去除光刻胶:使用适当的溶剂去除光刻胶,暴露出最终的掩模板图案。7、清洁和检验。8、后续处理。此类光刻工艺步骤较为复杂,并且图案的精度受限于掩模版精度。并且难以制备高深宽比结构,通常使用此类方法制作的模板深宽比在1:1或2:1之间。

3、而一些技术,如liga技术可以制作较大深宽比的微结构,其深宽比可以高达200:1,liga工艺需要经历以下步骤:1、如上所述的光刻工艺。2、电解成型:将光刻后的基板浸入电解液中。通过电化学反应,在基板上沉积金属(通常是镍)。控制沉积时间和电流密度,使金属沉积成所需的形状。3、模具制作:将金属薄膜与基板分离,得到所需的微型零件模具。4、成型(molding):使用得到的金属模具,在其他材料(如聚合物)上进行成型。通过注塑或压力成型等方法,在模具中注入材料并加工成所需形状。

4、但是,作为代价,liga工艺步骤相比较光刻工艺更复杂、采用的设备更多、成本更高,因此通常仅在批量生产中使用。

5、考虑如今涉及微纳结构的设计繁多,公司企业在生产微流控、太赫兹器件等微纳器件时需要简单便捷、成本低廉的方法来先行验证器件性能。传统微纳制造方法已经无法满足需求。

技术实现思路

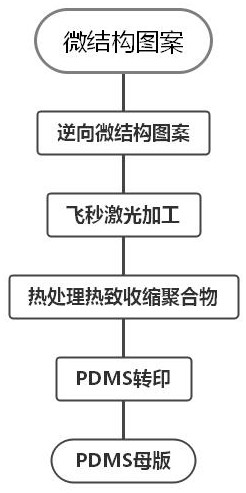

1、针对现有技术存在的缺陷和不足,本发明目的是提供一种基于飞秒激光加工的微结构制造方法。采用飞秒激光直写加工在具有热收缩能力的聚合物材料上加工出微结构,通过飞秒激光直写加工的超衍射极限特性可以调整加工结构的分辨率,在合理的加工参数下可以得到形貌良好的微加工结构。将加工后的聚合物材料放置于恒温环境中热处理使聚合物收缩,在进一步提高分辨率的同时提高深宽比。最后使用pdms将微结构转印。在保证结构的完整清晰的前提下,解决了传统光刻技术步骤多,制造复杂的痛点,无法制造高深宽比结构的问题。

2、本发明解决其技术问题具体采用的技术方案是:

3、一种基于飞秒激光加工及热收缩材料的微纳结构模具制备方法,其特征在于:采用飞秒激光直写加工在具有热收缩能力的聚合物材料上加工出微结构,通过飞秒激光直写加工的超衍射极限特性以调整加工结构的分辨率,通过调整和确定加工参数以得到形貌良好的微加工结构;然后将加工后的聚合物材料放置于恒温环境中热处理使聚合物收缩,在进一步提高分辨率的同时提高深宽比;最后使用pdms将微结构转印。

4、进一步地,采用半波片、1/4波片和偏振棱镜组合调控飞秒激光的能量强度:以激光器产生的激光作为线偏振光,激光透过半波片后,激光偏振方向根据半波片偏振方向与激光偏振方向的夹角旋转一定角度;利用该种特性,通过调整半波片旋转角度,使得激光光束与格兰激光棱镜的偏振方向夹角改变,以此达到激光能量调节的目的。穿过半波片及偏振棱镜改变能量大小的线偏振光经过1/4波片后变成圆偏振光进入光路传递至加工位置。

5、进一步地,由于飞秒激光加工聚苯乙烯时常出现类似于热效应缺陷,重铸缺陷,微裂纹缺陷,这些缺陷可以通过光学显微镜进行观察,各类缺陷的出现会导致在热处理流程中微结构受到损坏。因此需要通过进行主成分分析、单因素分析、双因素方差分析等应用统计方法寻找到飞秒激光加工热致收缩聚合物的最佳能量及扫描速度,以保证加工在热致收缩聚合物上面的微结构形态良好:

6、不同的热致收缩聚合物在不同的温度下收缩率并不相同,收缩率大小由以下公式计算:

7、

8、其中l0为原始尺寸,l为收缩后的尺寸;伴随着xy方向上的收缩,z方向会增加至原来的根据设计的微结构图案大小,选择对应的材料及收缩温度,得到对应的收缩率;然后根据收缩率大小逆向设计出加工图案结构。

9、进一步地,利用飞秒激光加工超越衍射极限的特性,结合热致收缩聚合物的热收缩特性以提高加工精度,并依据热致收缩聚合物在xy方向上收缩,z方向上放大的特性,以实现制造出超越普通硅模板,石英模板深宽比的母版。

10、进一步地,根据对应热诱导收缩聚合物及热处理温度下的收缩率大小,对微结构图案进行放大处理,通过飞秒激光在热致收缩聚合物上加工微结构,接着利用恒温箱对热致收缩聚合物进行热处理,使热致收缩聚合物释放内应力,造成聚合物整体收缩,加工在聚合物上的微结构或微图案伴随着聚合物收缩而收缩,伴随着xy方向上的收缩,z方向则增加至原来的

11、进一步地,在热处理的过程中,需要保证热处理温度均匀及稳定,采用双向加热,以保证具有厚度的热致收缩聚合物基底上下两面同时升温,避免热不均匀造成的图形缺陷;最后通过pdms转印收缩后的微结构图案得到pdms母版。

12、相比于现有技术,本发明及其优选方案有如下优点:

13、(1)采用最简单的飞秒激光直写加工技术,加工过程简单明了且无需掩模版,可加工微结构多样。

14、(2)由于热致收缩聚合物在收缩时x-y方向等比例缩放,z方向会增加至原来的因此可以创造出超越普通加工方法的深宽比模型。

15、(3)飞秒激光加工本身的超越衍射极限加工,结合热致收缩聚合物的收缩特性,可以超分辨率制造微结构模型。

16、与现有加工微结构母版方案相比,本方法设备简单、步骤简捷、材料可替代性强、价格便宜,适合在实验室及科研部门快速验证产品效果。并且本工艺方法可以提高加工精度,在原本的飞秒激光加工精度的基础上,图案分辨率最高可缩小到原本的34%。并且由于加工图形相比较设计图形放大了数倍,在原本尺度上无法加工的微结构细节在放大后可以加工,保证了复杂微结构可以通过更简单的方式加工。

技术特征:1.一种基于飞秒激光加工及热收缩材料的微纳结构模具制备方法,其特征在于:采用飞秒激光直写加工在具有热收缩能力的聚合物材料上加工出微结构,通过飞秒激光直写加工的超衍射极限特性以调整加工结构的分辨率,通过调整和确定加工参数以得到形貌良好的微加工结构;然后将加工后的聚合物材料放置于恒温环境中热处理使聚合物收缩,在进一步提高分辨率的同时提高深宽比;最后使用pdms将微结构转印。

2.根据权利要求1所述的一种基于飞秒激光加工及热收缩材料的微纳结构模具制备方法,其特征在于:采用半波片、1/4波片和偏振棱镜组合调控飞秒激光的能量强度:以激光器产生的激光作为线偏振光,激光透过半波片后,激光偏振方向根据半波片偏振方向与激光偏振方向的夹角旋转一定角度;利用该种特性,通过调整半波片旋转角度,使得激光光束与格兰激光棱镜的偏振方向夹角改变,以此达到激光能量调节的目的;穿过半波片及偏振棱镜改变能量大小的线偏振光经过1/4波片后变成圆偏振光进入光路传递至加工位置。

3.根据权利要求4所述的一种基于飞秒激光加工及热收缩材料的微纳结构模具制备方法,其特征在于:

4.根据权利要求1所述的一种基于飞秒激光加工及热收缩材料的微纳结构模具制备方法,其特征在于:利用飞秒激光加工超越衍射极限的特性,结合热致收缩聚合物的热收缩特性以提高加工精度,并依据热致收缩聚合物在xy方向上收缩,z方向上放大的特性,以实现制造出超越普通硅模板,石英模板深宽比的母版。

5.根据权利要求4所述的一种基于飞秒激光加工及热收缩材料的微纳结构模具制备方法,其特征在于:根据对应热诱导收缩聚合物及热处理温度下的收缩率大小,对微结构图案进行放大处理,通过飞秒激光在热致收缩聚合物上加工微结构,接着利用恒温箱对热致收缩聚合物进行热处理,使热致收缩聚合物释放内应力,造成聚合物整体收缩,加工在聚合物上的微结构或微图案伴随着聚合物收缩而收缩,伴随着xy方向上的收缩,z方向则增加至原来的

6.根据权利要求5所述的一种基于飞秒激光加工及热收缩材料的微纳结构模具制备方法,其特征在于:在热处理的过程中,需要保证热处理温度均匀及稳定,采用双向加热,以保证具有厚度的热致收缩聚合物基底上下两面同时升温,避免热不均匀造成的图形缺陷;最后通过pdms转印收缩后的微结构图案得到pdms母版。

技术总结本发明提供一种基于飞秒激光加工及热收缩材料的微纳结构模具制备方法,采用飞秒激光直写加工在具有热收缩能力的聚合物材料上加工出微结构,通过飞秒激光直写加工的超衍射极限特性可以调整加工结构的分辨率,在合理的加工参数下可以得到形貌良好的微加工结构。将加工后的聚合物材料放置于恒温环境中热处理使聚合物收缩,在进一步提高分辨率的同时提高深宽比。最后使用PDMS将微结构转印。在保证结构的完整清晰的前提下,解决了传统光刻技术步骤多,制造复杂的痛点,无法制造高深宽比结构的问题。技术研发人员:陈剑雄,洪曙晋,宋锦辉,张晓锋受保护的技术使用者:福州大学技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/15141.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表