用于水性油墨凹版印刷的空气动力能热泵换热系统结构

- 国知局

- 2024-07-05 15:41:11

本技术属于凹版印刷配套设备设计制造,涉及一种用于水性油墨凹版印刷的空气动力能热泵换热系统结构。

背景技术:

1、当前凹版印刷在印刷包装领域应用很广,尤其是水性油墨的出现,使得凹版印刷环保,无vocs排放,更进一步扩宽了凹版印刷的应用领域。但是水性油墨不像溶剂性油墨容易挥发,干燥,所以一般水性油墨的机组式凹印机速度都普遍偏低。其对热风干燥系统要求也高,耗费能源也高。一般一个机组的热风干燥系统所需加热功率为40kw左右,是水性油墨凹印的一个痛点。当前,空气能热泵的出现将热风干燥系统的电能得到了大大的节约。通过利用压缩机,使得冷媒通过相变实现吸热和放热,使加热热风效率和经济性得到了很大的提高。

2、机组式水性油墨凹版印刷机每个机组都有一个烘箱,并配有一个热风干燥系统提供热风。当前一些厂家将空气能热泵替代了热风干燥系统,来实现给机组上烘箱提供热风。机组上的烘箱一般有两个管路与空气能热泵相连接,一个是进风管路,一个是回风管路。热风经过进风管路进入凹印烘箱后,将印品上的油墨水分进行蒸发并吸收,然后通过回风管路再进入空气能热泵。这时回风温度还是很高,直接排放就会造成热能浪费。

技术实现思路

1、本实用新型的目的是提供一种用于水性油墨凹版印刷的空气动力能热泵换热系统结构,该装置利用回风管路过来的高温度高湿度回风加热进风,避免了能源浪费。

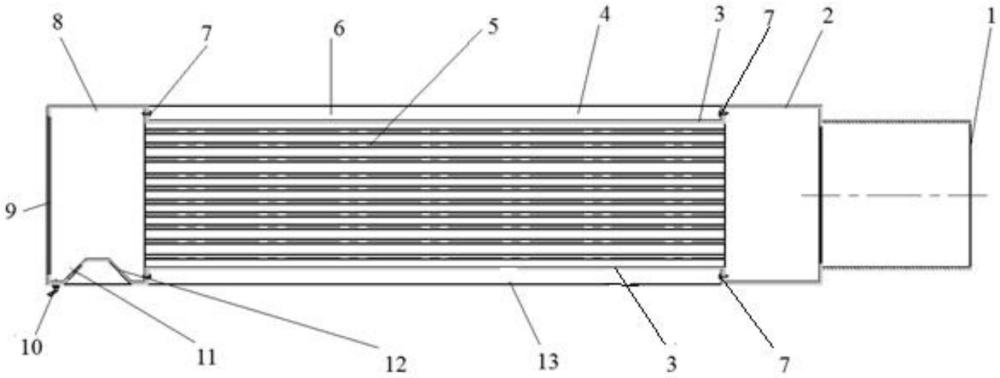

2、本实用新型所采用的技术方案是,用于水性油墨凹版印刷的空气动力能热泵换热系统结构,包括换热器本体,换热器本体的上方设有新风换热器进风口,换热器本体的四周被支撑板条包裹,支撑板条的相对两端分别设置换热器前腔和换热器后腔,换热器前腔上设有回风换热器进风口,换热器后腔上设有回风换热器出风口。

3、本实用新型的特点还在于:

4、换热器后腔底部设有钣金凸台,钣金凸台的一斜侧面开有返风口。

5、钣金凸台为梯形结构。

6、返风口的一侧设有出水管。

7、支撑板条分别通过自攻螺钉与换热器前腔和换热器后腔连接。

8、本实用新型的有益效果如下:

9、1.可以实现通过换热器利用回风的热量加热进风,使进风的基温提高,从而减少后续加热所需的能量。

10、2.通过换热器通过降温将高温度高湿度的回风中的水分凝结,并排出。同时通过将干燥后的较高温度的回风再引入到进风系统中,提高进风基温,减少后续加热所需能量,节约电能。

技术特征:1.用于水性油墨凹版印刷的空气动力能热泵换热系统结构,其特征在于:包括换热器本体(5),换热器本体(5)的上方设有新风换热器进风口(6),换热器本体(5)的四周被支撑板条(3)包裹,支撑板条(3)的相对两端分别设置换热器前腔(2)和换热器后腔(8),换热器前腔(2)上设有回风换热器进风口(1),换热器后腔(8)上设有回风换热器出风口(9)。

2.根据权利要求1所述的用于水性油墨凹版印刷的空气动力能热泵换热系统结构,其特征在于:所述换热器后腔(8)底部设有钣金凸台(12),钣金凸台(12)的一斜侧面开有返风口(11)。

3.根据权利要求2所述的用于水性油墨凹版印刷的空气动力能热泵换热系统结构,其特征在于:所述钣金凸台(12)为梯形结构。

4.根据权利要求2所述的用于水性油墨凹版印刷的空气动力能热泵换热系统结构,其特征在于:所述返风口(11)的一侧设有出水管(10)。

5.根据权利要求1所述的用于水性油墨凹版印刷的空气动力能热泵换热系统结构,其特征在于:所述支撑板条(3)分别通过自攻螺钉(7)与换热器前腔(2)和换热器后腔(8)连接。

技术总结本技术公开了用于水性油墨凹版印刷的空气动力能热泵换热系统结构,包括换热器本体,换热器本体的上方设有新风换热器进风口,换热器本体的四周被支撑板条包裹,支撑板条的相对两端分别设置换热器前腔和换热器后腔,换热器前腔上设有回风换热器进风口,换热器后腔上设有回风换热器出风口。本技术利用回风管路过来的高温度高湿度回风加热进风,避免了能源浪费。技术研发人员:徐宏伟,李桥,张嘉琛,冀文涛,刘东红受保护的技术使用者:西安理工大学技术研发日:20230928技术公布日:2024/4/17本文地址:https://www.jishuxx.com/zhuanli/20240618/37915.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种防脏手的印泥结构

下一篇

返回列表