防止转炉大流量底吹CO2炉底侵蚀的方法与流程

- 国知局

- 2024-06-20 14:19:11

本发明属于转炉炼钢,更具体地涉及一种防止转炉大流量底吹co2炉底侵蚀的方法。

背景技术:

1、提高转炉底吹强度能够增强熔池搅拌,改善熔池动力学条件,促进渣-钢界面反应,为脱磷、控氧提供良好的动力学条件。国内外炼钢厂均开展了转炉大流量底吹强度工作,转炉底吹供气强度≥0.10nm3/(min·t),能达到提高转炉搅拌强度、降低钢水氧化性的效果,钢铁料消耗降低了3~5kg/t,转炉终点熔解氧含量降低100ppm以上,取得了显著的效果。

2、co2大量排放是产生温室效应的主要原因,每生产1吨钢将排放约2吨co2,co2的高效回收利用对于减少温室气体排放具有重要意义。因此,国内许多钢铁厂开展了转炉底吹co2的工艺,达到实现co2循环利用降低碳排放的目的。co2与[c]反应属于吸热反应,生成1.2~2倍的co气泡,不仅能降低钢水温度,而且能增强熔池搅拌,有利于提高转炉脱磷率。

3、实际生产中,转炉炉衬为镁碳砖,其中含有10~20%的c,转炉底吹co2时,在风枪出口处co2很容易与高温的镁碳砖中的c反应,造成炉底风口处耐火材料侵蚀,降低转炉炉底寿命。特别是转炉大流量底吹co2时,炉底侵蚀更加严重。

4、为了保证底吹效果,国内外企业采取不同的对策:(1)牺牲炉龄保复吹,欧洲国家采用了这一技术,致使转炉炉龄在3000次下线;(2)采用快速更换底吹供气元件技术,造成转炉停炉影响生产;(3)转炉热更换小炉底,在炉龄3000次时更换小炉底,不仅影响生产节奏,同时还增加成本。

技术实现思路

1、为解决上述现有技术中存在的部分或全部技术问题,本发明提供一种防止转炉大流量底吹co2炉底侵蚀的方法,包括:

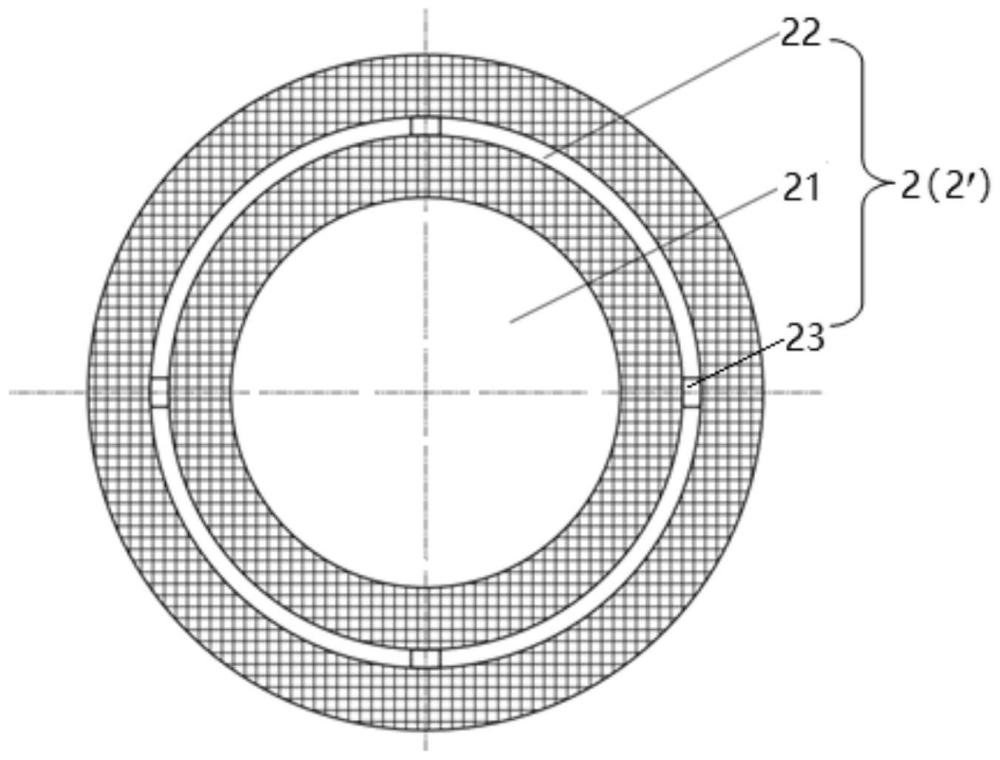

2、底吹组件设计:沿直径为0.4~0.6d的转炉炉底同心圆的圆周均匀分布设置多个底吹组件,其中,d为转炉炉底直径,每个底吹组件设计为包括中心管和环管,中心管同心地设置在环管的中心,中心管的外壁与环管的内壁之间由间隔元件分隔开并固定,中心管设计为用于喷吹co2气体,环管设计为用于喷吹n2或ar等惰性气体;

3、底吹参数控制:底枪通过底吹组件进行转炉底吹,其中,在冶炼不同时期底吹参数控制如下:

4、(1)冶炼前期,即在吹炼的0~5min内,转炉底吹co2+n2气体,其中,中心管喷吹co2,环管喷吹n2,中心管与环管的供气强度控制为0.10~0.18nm3/(min·t),中心管喷吹的co2与环管喷吹的n2的底吹气体流量比控制为4:1;

5、(2)冶炼中期,即在吹炼的6~15min内,转炉底吹co2+n2气体,其中,中心管喷吹co2,环管喷吹n2,中心管与环管的供气强度控制为0.08~0.16nm3/(min·t),中心管喷吹的co2与环管喷吹的n2的底吹气体流量比控制为3:1;

6、(3)冶炼后期,即在吹炼的16~20min内,转炉底吹co2+ar气体,其中,中心管喷吹co2,环管喷吹ar气,中心管与环管的供气强度控制为0.15~0.20nm3/(min·t),中心管喷吹的co2与环管喷吹的ar气的底吹气体流量比控制为5:1。

7、进一步地,在上述防止转炉大流量底吹co2炉底侵蚀的方法中,根据中心管喷吹的co2与环管喷吹的n2或ar的底吹气体流量比,以如下方式具体控制每个底吹组件的中心管喷吹的co2气体流量以及环管喷吹的n2或ar的气体流量:每个底吹组件的底吹气体流量=转炉吨位×供气强度/底吹组件数量,每个底吹组件的中心管喷吹的co2的气体流量=每个底吹组件的底吹气体流量×中心管喷吹的co2的气体流量占比,以及每个底吹组件的环管喷吹的n2或ar的气体流量=每个底吹组件的底吹气体流量×环管喷吹的n2或ar的气体流量占比。

8、进一步地,在上述防止转炉大流量底吹co2炉底侵蚀的方法中,在底枪通过底吹组件进行转炉底吹过程中,中心管与环管的供气压力控制为0.9mpa。

9、进一步地,在上述防止转炉大流量底吹co2炉底侵蚀的方法中,对于80~300吨转炉,底吹组件的数量为4~12个。

10、进一步地,在上述防止转炉大流量底吹co2炉底侵蚀的方法中,底吹组件的材质为不锈钢。

11、作为一种具体实施方式,上述防止转炉大流量底吹co2炉底侵蚀的方法应用于180吨转炉炼钢过程,其中,沿转炉炉底的直径为0.6d的同心圆的圆周均匀分布设置6个底吹组件,在冶炼不同时期底吹参数控制如下:

12、(1)冶炼前期,中心管与环管的供气压力为0.9mpa、供气强度为0.13~0.18nm3/(min·t),每个底吹组件的中心管喷吹的co2气体流量以及环管喷吹的n2的气体流量的具体值按如下方式控制:每个底吹组件的中心管喷吹的co2的气体流量=转炉吨位180吨×供气强度(0.13~0.18nm3/(min·t))/底吹组件数量6×中心管喷吹的co2的气体流量占比4/5=(3.12~4.32)nm3/min,以及每个底吹组件的环管喷吹的n2的气体流量=转炉吨位180吨×供气强度(0.13~0.18nm3/(min·t))/底吹组件数量6×环管喷吹的n2的气体流量占比1/5=(0.78~1.08)nm3/min;

13、(2)冶炼中期,中心管与环管的供气压力为0.9mpa、供气强度为0.10~0.16nm3/(min·t),每个底吹组件的中心管喷吹的co2气体流量以及环管喷吹的n2的气体流量的具体值按如下方式控制:每个底吹组件的中心管喷吹的co2的气体流量=转炉吨位180吨×供气强度(0.10~0.16nm3/(min·t))/底吹组件数量6×中心管喷吹的co2的气体流量占比3/4=(2.25~3.6)nm3/min,以及每个底吹组件的环管喷吹的n2的气体流量=转炉吨位180吨×供气强度(0.10~0.16nm3/(min·t))/底吹组件数量6×环管喷吹的n2的气体流量占比1/4=(0.75~1.2)nm3/min;

14、(3)冶炼后期,中心管与环管的供气压力为0.9mpa、供气强度为0.15~0.20nm3/(min·t),每个底吹组件的中心管喷吹的co2的气体流量以及环管喷吹的ar气的气体流量的具体值按如下方式控制:每个底吹组件的中心管喷吹的co2的气体流量=转炉吨位180吨×供气强度(0.15~0.20nm3/(min·t))/底吹组件数量6×中心管喷吹的co2的气体流量占比5/6=(3.75~5.0)nm3/min,以及每个底吹组件的环管喷吹的ar气的气体流量=转炉吨位180吨×供气强度(0.15~0.20nm3/(min·t))/底吹组件数量6×环管喷吹的ar气的气体流量占比1/6=(0.75~1.0)nm3/min。

15、作为一种具体实施方式,上述防止转炉大流量底吹co2炉底侵蚀的方法应用于80吨转炉炼钢过程,其中,沿转炉炉底的直径为0.5d的同心圆的圆周均匀分布设置4个底吹组件,在冶炼不同时期底吹参数控制如下:

16、(1)冶炼前期,中心管与环管的供气压力为0.9mpa、供气强度为0.10~0.15nm3/(min·t),每个底吹组件的中心管喷吹的co2气体流量以及环管喷吹的n2的气体流量的具体值按如下方式控制:每个底吹组件的中心管喷吹的co2的气体流量=转炉吨位80吨×供气强度(0.10~0.15nm3/(min·t))/底吹组件数量4×中心管喷吹的co2的气体流量占比4/5=(1.6~2.4)nm3/min,以及每个底吹组件的环管喷吹的n2的气体流量=转炉吨位80吨×供气强度(0.10~0.15nm3/(min·t))/底吹组件数量4×环管喷吹的n2的气体流量占比1/5=(0.4~0.6)nm3/min;

17、(2)冶炼中期,中心管与环管的供气压力为0.9mpa、供气强度为0.08~0.14nm3/(min·t),每个底吹组件的中心管喷吹的co2气体流量以及环管喷吹的n2的气体流量的具体值按如下方式控制:每个底吹组件的中心管喷吹的co2的气体流量=转炉吨位80吨×供气强度(0.08~0.14nm3/(min·t))/底吹组件数量4×中心管喷吹的co2的气体流量占比3/4=(1.2~2.1)nm3/min,以及每个底吹组件的环管喷吹的n2的气体流量=转炉吨位80吨×供气强度(0.08~0.14nm3/(min·t))/底吹组件数量4×环管喷吹的n2的气体流量占比1/4=(0.4~0.7)nm3/min;

18、(3)冶炼后期,中心管与环管的供气压力为0.9mpa、供气强度为0.16~0.18nm3/(min·t),每个底吹组件的中心管喷吹的co2气体流量以及环管喷吹的ar气的气体流量的具体值按如下方式控制:每个底吹组件的中心管喷吹的co2的气体流量=转炉吨位80吨×供气强度(0.16~0.18nm3/(min·t))/底吹组件数量4×中心管喷吹的co2的气体流量占比5/6=(2.67~3.0)nm3/min,以及每个底吹组件的环管喷吹的ar气的气体流量=转炉吨位80吨×供气强度(0.16~0.18nm3/(min·t))/底吹组件数量4×环管喷吹的ar气的气体流量占比1/6=(0.53~0.6)nm3/min。

19、本发明的防止转炉大流量底吹co2炉底侵蚀的方法具有如下优点和有益效果:

20、1、通过设计新型的底吹组件,由中心管喷吹co2气体,环管喷吹n2、ar等惰性气体,并在转炉冶炼不同时期控制不同的co2与惰性气体的底吹气体流量比例,同时控制不同的底吹供气强度,从而利用由环管喷吹的惰性气体隔离由中心管喷吹的co2与炉底耐火材料的接触,防止了co2和耐火材料中c的反应,有效降低炉底侵蚀速度,可在实现全程大流量底吹co2的同时避免炉底侵蚀,实现了转炉炉底寿命与转炉炉龄同步;

21、2、通过设计新型的底吹组件,由中心管喷吹co2气体,环管喷吹n2、ar等惰性气体,从而利用双层供气,形成了集束效应,使co2气体喷入钢液内部,促进了脱碳反应,并形成2倍co气体量,促进了熔池搅拌效果,由此提高了转炉脱碳速度,缩短了转炉冶时,并且同时实现了co2的回收利用,降低冶炼成本并减少碳排放,

22、3、通过中心管大流量底吹co2,冶炼过程中co2参与脱碳反应,由于c+co2=2co↑是吸热反应,可降低熔池温度,促进脱磷反应进行,同时减少了高温下铁的氧化烧损,提高了金属收得率。

本文地址:https://www.jishuxx.com/zhuanli/20240619/10021.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表