一种陶瓷磨芯制备设备、工艺及陶瓷磨芯的制作方法

- 国知局

- 2024-06-20 14:23:38

本发明涉及陶瓷研磨磨具加工的,尤其涉及一种陶瓷磨芯制备设备、工艺及陶瓷磨芯。

背景技术:

1、陶瓷磨芯是一种具有特殊性能的磨具产品,其主要材料为氧化铝、氮化硅、氧化锆等陶瓷材料,陶瓷磨芯具有耐磨、耐腐蚀、高温等特性,广泛应用于(咖啡豆、胡椒、花生等)粒度细碎、物料搅拌、磨料加工等领域,通过特殊的工艺和工艺控制,可以制备出具有不同物理和化学性质的磨芯。

2、磨芯表面的光滑度和平整度对磨豆的质量和口感有很大的影响,因此在陶瓷磨芯制备过程中需要进行打磨,而陶瓷磨芯的体积小(通常为φ18mm~φ65mm),传统的人工打磨环节在陶瓷磨芯制备过程中存在一些问题,比如未打磨的陶瓷磨芯可能具有锋利的边缘或表面,用手拿着打磨时存在划伤或割伤的风险,以及操作精度低难以保证产品质量的稳定性,人工方式可能导致尺寸不一致、同批次产品规格不统一,影响产品的性能和可靠性。

技术实现思路

1、鉴于上述现有技术中存在的问题,提出了本发明。

2、本技术提供了一种陶瓷磨芯制备设备,其目的在于:在陶瓷磨芯制备过程中摒弃传统的人工打磨,提供一种可以自动化上料、打磨的陶瓷磨芯制备设备以减少人工成本、提高加工精度和保证陶瓷磨芯产品质量的稳定性。

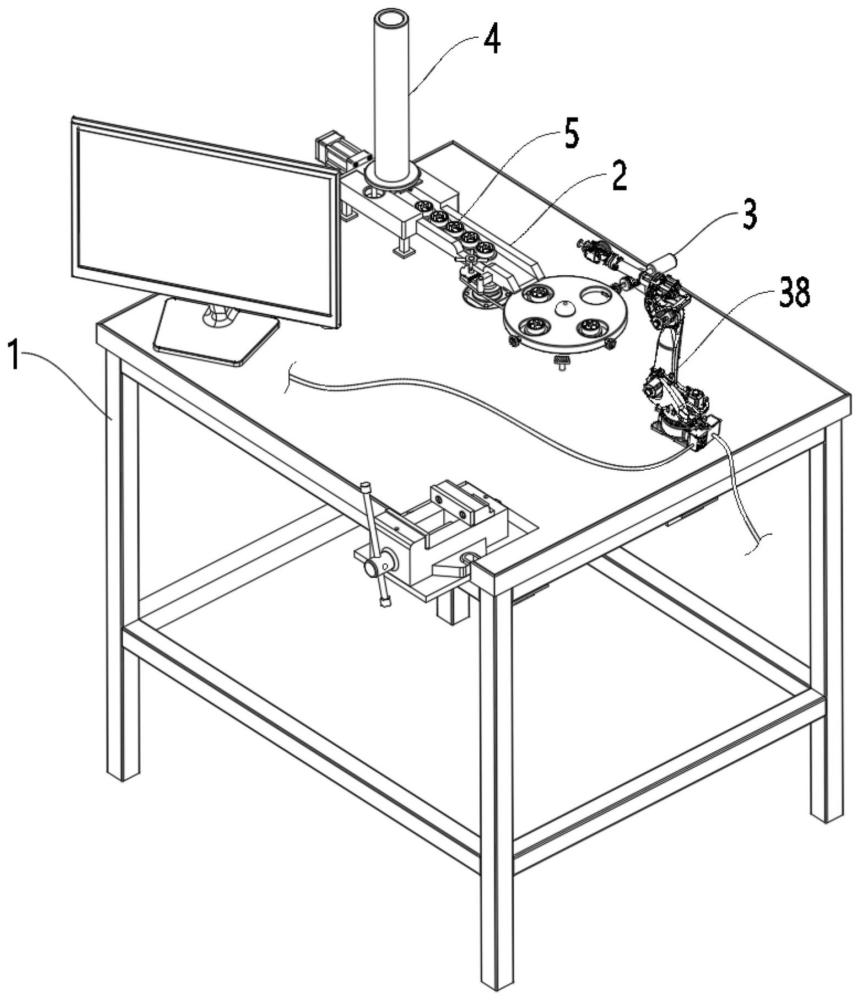

3、本发明的技术方案为:一种陶瓷磨芯制备设备,包括操作台,所述操作台上设置有制备单元,所述制备单元包括设置于操作台顶部的上料部件,设置于上料部件一侧的打磨部件,以及设置于上料部件上的落料部件,所述上料部件上排列有若干个磨芯主体,所述打磨部件上放置有若干个磨芯主体;

4、所述上料部件包括设置于操作台上的输料台,设置于输料台顶部用于滑落磨芯主体的倾斜滑道,设置于输料台一侧的转动盘,环形阵列设置于转动盘外壁上的四根导向杆,设置于转动盘底部的棘轮,通过连接件转动连接于输料台外壁上的棘爪,且棘爪的端部与棘轮外壁相抵,设置于棘爪外壁上的短杆,设置于操作台上的驱动电机,设置于驱动电机输出端上的驱动盘。

5、进一步的,所述驱动盘的外壁上设置有凸起端,所述上料部件还包括设置于包括棘爪与操作台外壁之间的第一复位件。

6、进一步的,所述打磨部件包括设置于输料台尾端的轴杆,且轴杆的底端通过轴承与操作台转动连接,设置于轴杆外壁上的转料台,环形阵列开设于转料台顶部的四个接收槽,设置于转料台底部的传动组件,环形阵列设置于转料台上的限位组件,设置于操作台上的锁止齿条,设置于操作台上的解锁组件,以及设置于输料台一侧的打磨机械手。

7、进一步的,所述传动组件包括设置于驱动电机输出端上的主动轮,且主动轮位于驱动盘的底部,设置于主动轮靠近转料台一侧的从动轮,且从动轮的底部通过轴承与操作台转动连接,设置于主动轮与从动轮之间的皮带,设置于从动轮底部的第一齿轮,以及设置于转料台底部的第二齿轮,所述第一齿轮与第二齿轮相啮合,且第一齿轮与第二齿轮的齿数比为1:4。

8、进一步的,所述限位组件包括设置于接收槽内的弧形限位块,设置于弧形限位块外壁上的推动杆,且推动杆活动贯穿转料台的壁体,设置于推动杆外壁上的连接杆,套设于推动杆外壁上的转向筒,且转向筒与转料台的外壁转动连接,开设于转向筒外壁上的斜向槽,且连接杆位于斜向槽内,设置于转向筒端部的第三齿轮,以及开设于第三齿轮外壁上的锁孔,所述斜向槽底端至顶端的横向距离为转向筒半径的一半,所述第三齿轮与锁止齿条的齿数比为2:1。

9、进一步的,所述解锁组件包括设置于转料台一侧的固定座,活动贯穿设置于固定座内解锁杆,设置于解锁杆靠近转料台一端的解锁块,且解锁块的外形与锁孔的形状相适配,以及设置于解锁块与固定座之间的第二复位件,且第二复位件与固定座转动连接。

10、进一步的,所述落料部件包括放置于操作台顶部的存储筒体,设置于存储筒体底部的开合组件,设置于存储筒体一侧的斜块,设置于操作台外壁上的辅助气缸,以及设置于辅助气缸端部上的推块,所述存储筒体底部设置有支撑脚。

11、进一步的,所述开合组件包括对称设置于存储筒体底部的限位滑槽,设置于两个所述限位滑槽内的两块开合板,通过转轴设置于其中一块开合板外壁上的l形杆,通过转轴设置于其中一块开合板外壁上的第一转杆,通过转轴设置于另一块开合板外壁上的第二转杆,以及通过转轴设置于另一块开合板外壁上的第三转杆,所述l形杆、第一转杆、第二转杆和第三转杆的外壁均通过转轴与存储筒体外壁转动连接。

12、进一步的,本技术还提供了一种陶瓷磨芯制备工艺,其应用于所述的陶瓷磨芯制备设备,包括以下操作步骤:

13、s1:将氧化锆陶瓷粉末作为原料按照比例混合,并加入粘结剂和流变剂,制成成型料,然后将成型料压制成磨芯的形状;

14、s2:将成型后的磨芯主体放入烘箱中进行烘干,以去除其中的水分和有机物质,烘干温度为100℃,烘干时间为2小时;

15、s3:将烘干后的磨芯主体放入烧结炉中进行烧结,以使其形成致密的晶体结构和高硬度,根据实际情况,烧结温度在1300℃-1600℃之间,烧结时间在1—3小时之间,烧结过程中,采用氧化锆陶瓷粉末的氧化还原反应,使其形成致密的氧化锆晶体结构;

16、s4:将同批次烧结后的磨芯主体每十个为一组填装在多组存储筒体中,运输至操作台旁准备打磨;

17、s5:将存储筒体放置在操作台顶部,使内腔的磨芯主体自动化上料进行逐个打磨处理,以使其表面光滑平整,达到所需的精度和粗糙度要求;

18、s6:重复s5,直至多组存储筒体内腔的磨芯主体全部打磨完毕;

19、s7:将打磨后的磨芯主体进行抛光和清洗,以确保磨芯主体表面没有残留物和缺陷,质检完成后打包运输。

20、进一步的,本技术还提供了一种陶瓷磨芯,其目的在于:便于陶瓷磨芯将豆料进行充分研磨粉碎,提高陶瓷磨芯的粉碎效率与质量。

21、本发明的技术方案为:一种陶瓷磨芯,其采用于所述的陶瓷磨芯制备设备,包括磨芯主体,所述磨芯主体包括圆锥台状的磨头,套设于外的研磨环,开设于磨头内腔的插接孔,设置于磨头外壁上的粗磨齿槽和细磨齿槽,所述细磨齿槽位于粗磨齿槽底部,所述研磨环内壁上开设有与粗磨齿槽和细磨齿槽相适配的磨纹。

22、本发明的有益效果:

23、1、磨芯主体由于重力作用在输料台的倾斜滑道上向打磨部件滑动,启动驱动电机,通过驱动电机每带动驱动盘转动一圈,使得驱动盘的外壁与短杆接触将短杆推动,使得棘爪远离棘轮外壁,其中最靠近打磨部件的磨芯主体由于重力作用向前移动,推动相邻的导向杆进行转动,该磨芯主体旁的另外一个磨芯主体被转动后的导向杆挡住,直至下一次驱动电机带动驱动盘转动一圈,实现了通过控制驱动电机的转动间隔时间,自动化地使磨芯主体逐个靠近打磨部件完成上料操作。

24、2、磨芯主体从输料台滑落至其中一个接收槽后,随着驱动电机继续驱动盘转动,通过传动组件使得转料台随驱动电机每转动一圈而转动四分之一圈,直至其中三个接收槽内接收完磨芯主体,而最先落入接收槽的磨芯主体在移动的过程中通过限位组件和锁止齿条被固定在接收槽内,再由打磨机械手完成打磨,完成打磨后随着转动至解锁组件正面,操作人员通过解锁组件解开对该磨芯主体的固定,取出完成打磨的磨芯主体,随着转动该空出的接收槽移动至输料台的尾,无需人工手持打磨,提高了加工精度和保证陶瓷磨芯产品质量的稳定性。

25、3、通过设置存储筒体和开合组件,便于若干个磨芯主体进行运输,避免在运输制备过程中,避免随意堆放磨芯主体之间磕碰磨损增加,从而影响产品质量的稳定性,通过设置斜块,便于存储筒体在放置时开合组件展开,存储筒体内腔的多个磨芯主体有序排列落在倾斜滑道上。

本文地址:https://www.jishuxx.com/zhuanli/20240619/10181.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。