一种提高09MnNiD低温钢锻件淬透性的工艺方法与流程

- 国知局

- 2024-06-20 14:27:31

本发明属于钢材生产,具体涉及一种提高09mnnid低温钢锻件淬透性的工艺方法。

背景技术:

1、低温钢主要用于制造各种液化石油气、液氨、液氮等液化气体的生产和存储设备,随着对低温钢的深入研究,其应用越来越广泛。其中,09mnnid为-70℃级低温钢,是我国在0.5%ni低温钢系在德、法相应钢号的基础上对化学成分进行调整后确定的钢种。目前,09mnnid低温钢已成为我国低温压力容器的主要钢种之一,并纳入nb/t47009-2017低温承压设备用合金钢锻件标准。

2、但是,09mnnid低温钢锻件的淬透性较差,而锻件的淬透性在金属热处理过程中具有非常重要的意义,淬透性是指钢在淬火时能够获得淬硬层深度的能力,也就是钢被淬透的能力,锻件的淬透性的优劣直接影响了工件的机械性能和使用寿命。因此,需要对09mnnid低温钢锻件的生产工艺进行改进,旨在提高09mnnid低温钢锻件的淬透性。

技术实现思路

1、本发明的目的在于提供一种提高09mnnid低温钢锻件淬透性的工艺方法,以提高09mnnid低温钢锻件的淬透性。

2、本发明的目的可以通过以下技术方案实现:

3、一种提高09mnnid低温钢锻件淬透性的工艺方法,包括以下步骤:

4、按照质量百分比进行配料,将配料熔炼成钢水,钢水经浇筑后,得到钢锭,钢锭经锻造后,得到锻件,将锻件进行热处理,热处理毕后冷却至室温,得到09mnnid低温钢锻件;

5、所述钢水浇筑前向中加入调质剂;

6、所述调质剂由以下步骤制备:

7、向无水乙醇中加入纳米碳粉、纳米钼粉、纳米氮化硼和纳米钽粉,超声搅拌30min,再向中加入硅烷偶联剂kh-550,继续搅拌分散30min,再经干燥,得到调质剂。

8、进一步地,所述调质剂的用量为钢水重量的0.25%-0.30%。

9、进一步地,所述无水乙醇、纳米碳粉、纳米钼粉、纳米氮化硼、纳米钽粉和硅烷偶联剂kh-550的用量比为100ml:1.2-1.5g:3.2-4.0g:1.0-2.0g:1.2-1.5g:30ml。

10、进一步地,所述纳米碳粉的平均粒径为20nm;所述纳米钼粉的平均粒径为50nm;所述纳米氮化硼的平均粒径为100nm;所述纳米钽粉的平均粒径为200nm。

11、进一步地,所述09mnnid低温钢锻件,按照以下重量百分比配料:碳0.06%-0.10%、硅0.15%-0.35%、锰1.20%-1.60%、镍0.45%-0.85%、铬≤0.30%、铜≤0.20%、铌≤0.05%、磷≤0.02%、硫≤0.01%、余量为铁。

12、进一步地,所述钢锭的锻造比为3.0-4.0。

13、进一步地,所述热处理过程包括以下步骤:

14、首先将锻件升温至680-720℃进行正火,预热1-2h,然后再升温至840-950℃,保温3-5h,保温结束后利用淬火介质进行锻件冷却,冷却至室温后进行回火,回火的温度为630℃。

15、进一步地,所述淬火介质由以下步骤制备:

16、向水中搅拌加入氯化钠和氢氧化钾,搅拌至固体完全溶解,再向中搅拌加入硅溶液,室温条件下搅拌混合1-2h,制得淬火介质。

17、进一步地,所述水、氯化钠、氢氧化钾和改性硅溶液的用量比为100ml:8-10g:1.2-2.0g:10-20ml。

18、进一步地,所述硅溶液由无机硅溶液和有机硅溶液按照质量比为1:1-5混合而成;所述无机硅溶液为硅酸钾和硅酸钠中的一种;所述有机硅溶液为正硅酸甲酯、正硅酸乙酯中的一种。

19、本发明的有益效果:

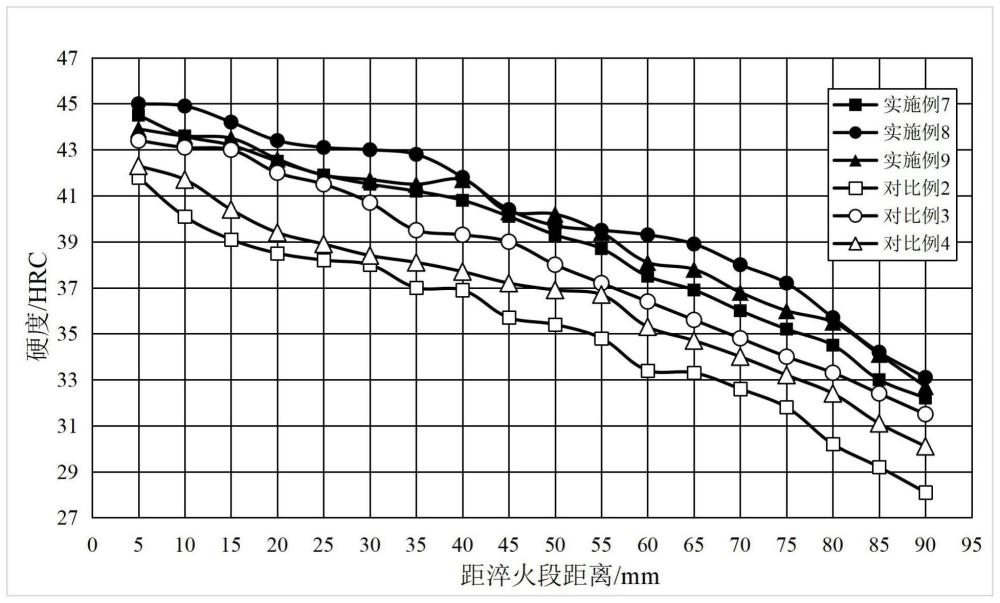

20、本发明提供了一种提高09mnnid低温钢锻件淬透性的工艺方法,本发明通过改进上述工艺方法中的冶炼锻造和热处理过程,最终实现锻件具有稳定力学性能(528mpa≥rm≥522mpa;450mpa≥rel≥440mpa;a≥29.2%)的同时淬透性得到显著提升。具体改进过程如下:

21、针对冶炼锻造过程:本发明通过向钢水中添加调质剂提高锻件的淬透性。本发明提供了一种调质剂,调质剂由纳米碳粉、纳米钼粉、纳米氮化硼和纳米钽粉经硅烷偶联剂分散处理而成,具体作用如下:

22、(1)首先,调质剂中的纳米颗粒能够提供更多晶核,在钢水浇筑前加入可促进晶粒产生和细化,进而促使奥氏体均匀化,提高淬透性和力学性能。

23、(2)然后,调质剂中的纳米碳粉和纳米碳粉在后续的热处理过程中能够形成碳化钽,碳化钽在铁基锻件中具有细化晶粒的作用,能够提高锻件的力学性能和降低锻件在后续热处理过程中淬裂现象的发生概率。

24、(3)接着,调质剂中的氮化硼和热处理过程中形成的碳化钽均有优异的导热性能,通过添加调质剂能够提高锻件在热处理过程中的导热性能,导热性能提升后,热量能够更快地从锻件表面传递到芯部,使得锻件更加均匀地冷却,有助于提高淬透性;同时,氮化硼和碳化钽的导热性能能够进一步促进晶粒细化,提高淬透性和力学性能。

25、(4)然后,调质剂中的纳米钼粉能够提高锻件的淬透性。

26、(5)最后,调质剂中的纳米碳粉通过在热处理过程中以碳化钽的稳定形式存在,能够在一定程度上提高锻件的碳含量,碳含量在一定范围内提高能够提高锻件的淬透性,本发明中的09mnnid低温钢锻件的碳含量为0.06%-0.10%,现有技术中,碳含量在0.3%-0.5%之间的钢材具有优异的淬透性,因此,本发明通过添加稳定形式的碳源,能够实现淬透性的稳定提升。

27、针对热处理过程:本发明利用自制的淬火介质提高锻件的淬透性。本发明提供了一种淬火介质,淬火介质由氯化钠、氢氧化钾和硅溶液在水中分散形成,具体作用如下:

28、(1)淬火介质中的氯化钠和氢氧化钾能够提高锻件在高温段的冷却效率,进而提高最终制造的09mnnid低温钢锻件的淬透性。

29、(2)淬火介质中的硅溶液中的硅烷氧基和有机官能团水解时生成硅醇,硅醇之间缩合形成硅氧烷,硅氧烷在淬火的高温段过程中,因为其具有较低的表面张力,能够润湿和渗透淬火过程中产生的蒸汽膜,蒸汽膜的形成会影响热传导效率,硅溶液的加入能够辅助提高制造的09mnnid低温钢锻件的淬透性;同时,硅氧烷在淬火的低温段过程中,能够在锻件表面形成硅氧烷膜,降低低温段的锻件的冷却速度,有助于降低锻件的内应力,降低锻件淬裂现象的发生概率。

技术特征:1.一种提高09mnnid低温钢锻件淬透性的工艺方法,其特征在于,包括以下步骤:按照质量百分比进行配料,将配料熔炼成钢水,钢水经浇筑后,得到钢锭,钢锭经锻造后,得到锻件,将锻件进行热处理,热处理毕后冷却至室温,得到09mnnid低温钢锻件;

2.根据权利要求1所述的一种提高09mnnid低温钢锻件淬透性的工艺方法,其特征在于,所述调质剂的用量为钢水重量的0.25%-0.30%。

3.根据权利要求1所述的一种提高09mnnid低温钢锻件淬透性的工艺方法,其特征在于,所述无水乙醇、纳米碳粉、纳米钼粉、纳米氮化硼、纳米钽粉和硅烷偶联剂kh-550的用量比为100ml:1.2-1.5g:3.2-4.0g:1.0-2.0g:1.2-1.5g:30ml。

4.根据权利要求1所述的一种提高09mnnid低温钢锻件淬透性的工艺方法,其特征在于,所述纳米碳粉的平均粒径为20nm;所述纳米钼粉的平均粒径为50nm;所述纳米氮化硼的平均粒径为100nm;所述纳米钽粉的平均粒径为200nm。

5.根据权利要求1所述的一种提高09mnnid低温钢锻件淬透性的工艺方法,其特征在于,所述09mnnid低温钢锻件,按照以下重量百分比配料:碳0.06%-0.10%、硅0.15%-0.35%、锰1.20%-1.60%、镍0.45%-0.85%、铬≤0.30%、铜≤0.20%、铌≤0.05%、磷≤0.02%、硫≤0.01%、余量为铁。

6.根据权利要求1所述的一种提高09mnnid低温钢锻件淬透性的工艺方法,其特征在于,所述钢锭的锻造比为3.0-4.0。

7.根据权利要求1所述的一种提高09mnnid低温钢锻件淬透性的工艺方法,其特征在于,所述热处理过程包括以下步骤:

8.根据权利要求7所述的一种提高09mnnid低温钢锻件淬透性的工艺方法,其特征在于,所述淬火介质由以下步骤制备:

9.根据权利要求8所述的一种提高09mnnid低温钢锻件淬透性的工艺方法,其特征在于,所述水、氯化钠、氢氧化钾和改性硅溶液的用量比为100ml:8-10g:1.2-2.0g:10-20ml。

10.根据权利要求8所述的一种提高09mnnid低温钢锻件淬透性的工艺方法,其特征在于,所述硅溶液由无机硅溶液和有机硅溶液按照质量比为1:1-5混合而成;所述无机硅溶液为硅酸钾和硅酸钠中的一种;所述有机硅溶液为正硅酸甲酯、正硅酸乙酯中的一种。

技术总结本发明公开了一种提高09MnNiD低温钢锻件淬透性的工艺方法,属于钢材生产技术领域,所述工艺方法包括以下步骤:按照质量百分比进行配料,将配料熔炼成钢水,钢水经浇筑后,得到钢锭,钢锭经锻造后,得到锻件,将锻件进行热处理,热处理毕后冷却至室温,得到09MnNiD低温钢锻件。本发明提供了一种提高09MnNiD低温钢锻件淬透性的工艺方法,本发明通过改进上述工艺方法中的冶炼锻造和热处理过程,最终实现锻件具有稳定力学性能(528MPa≥Rm≥522MPa;450MPa≥ReL≥440MPa;A≥29.2%)的同时淬透性得到显著提升。技术研发人员:邹琪,石宏亮,袁超,许晶晶受保护的技术使用者:无锡市法兰锻造有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/10324.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表