一种用于流道板生产过程的温度监测方法及系统与流程

- 国知局

- 2024-06-20 14:37:19

本发明涉及温度监测,具体为一种用于流道板生产过程的温度监测方法及系统。

背景技术:

1、流道板是新能源汽车散热系统的核心零件,是一种铝合金压铸的部件,该压铸部件是将熔融的压铸铝合金通过模具料管浇注进入模具型腔,在模具内冷却凝固成型,取出后成为流道板压铸毛坯部件。在有关技术人员的测试过程中发现,需要控制相关工艺的温度以保证液态合金在模具内部的流动性。

2、在流道板的连续生产过程中,由于投入物料和加热过程导致对生产模具内部的温度产生波动,导致相关工艺的温度超出设计范围,导致生产出的流道板废品率变高。在生产过程中难以实现随意停机对生产模具内部的温度进行检测,造成生产诸多不便。

技术实现思路

1、本发明的目的在于提供一种用于流道板生产过程的温度监测方法及系统,以解决上述背景技术中提出的问题。

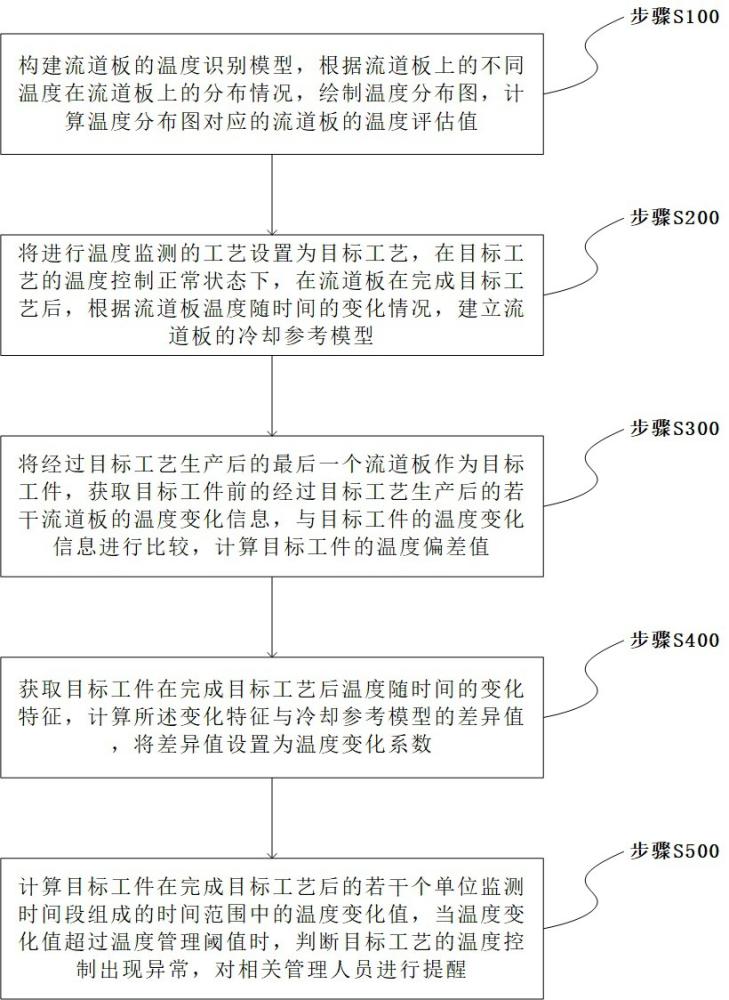

2、为了解决上述技术问题,本发明提供如下技术方案一种用于流道板生产过程的温度监测方法:

3、步骤s100:构建流道板的温度识别模型,根据流道板上的不同温度在流道板上的分布情况,绘制温度分布图,计算温度分布图对应的流道板的温度评估值;

4、步骤s200:将进行温度监测的工艺设置为目标工艺,在目标工艺的温度控制正常状态下,当流道板在完成目标工艺后,根据流道板温度随时间的变化情况,建立流道板的冷却参考模型;

5、步骤s300:将经过目标工艺生产后的最后一个流道板作为目标工件,获取目标工件前的若干流道板的温度变化信息,与目标工件的温度变化信息进行比较,计算目标工件的温度偏差值;

6、步骤s400:获取目标工件在完成目标工艺后温度随时间的变化特征,计算变化特征与冷却参考模型的差异值,将差异值设置为温度变化系数;

7、步骤s500:计算目标工件在完成目标工艺后一定时间范围中的温度变化值,当温度变化值超过相关阈值时,判断目标工艺的温度控制出现异常,对相关管理人员进行提醒。

8、进一步的,步骤s100包括:

9、步骤s101:对完成目标工艺的流道板的表面温度进行采样,得到流道板表面温度的温度分布图;

10、步骤s102:设置若干个温度值区间,每个温度值区间对应有温度参考值,当温度分布图中温度的数值在任意温度值区间中时,通过温度值区间对应的温度参考值,对温度分布图中区域进行标记;

11、步骤s103:获取温度分布图的总面积da和各个温度参考值标记区域的面积,其中,第p个温度参考值标记区域的面积为dp,计算第p个温度参考值标记区域的权重βp,βp=dk/da;

12、步骤s104:计算热量评估值h,,其中b表示温度值区间的总数量,hp表示第p个温度参考值;

13、对温度的数值进行量化,根据量化值在温度分布图上面积占总面积的比例计算权重,对温度分布图上的温度进行量化评估,更为精确地表示出温度分布图上体现的温度值;

14、进一步的,步骤s200包括:

15、步骤s201:将某一在目标工艺的温度控制正常状态下生产的流道板设置为参考工件,将一个温度值区间或若干个温度值区间的组合设为目标温度区间,获取参考工件在完成目标工艺后的某一时刻t0,参考工件在t0时刻的温度分布图中,目标温度区间对应区域e0;

16、步骤s202:提取e0的轮廓e0,在t0时刻后取y个时刻,分别记为t1、t2、t3、……和ty,获取各个时刻目标温度区间对应区域,及各个目标温度区间对应区域的轮廓,组成轮廓序列ol, ol={e0,e1,e2,e3,……,ey},其中,e0,e1,e2,e3,……和ey分别表示t0、t1、t2、t3、……和ty时刻对应目标温度区间的轮廓;

17、通过目标温度区间的轮廓变化可以体现出目标温度区间形态上的变化,温度区间形态上的变化也是流道板上温度变化的变化特征之一;

18、步骤s203:获取若干个参考工件对应的轮廓序列,根据各个参考工件在完成目标工艺后的相同时刻,对相同时刻的轮廓进行汇集,提取相同时刻轮廓的轮廓特征,得到各个时刻对应的参考轮廓。

19、进一步的,步骤s300包括:

20、步骤s301:设置单位监测时间段tunit,对于任意一个流道板,获取任意一个单位时间段起始时刻对应的热量评估值hstart和终止时刻对应的热量评估值hend,计算单位时间段,任意一个流道板的热量减少值q,q=hstart-hend;

21、步骤s302:将连续生产的i个流道板中第i个流道板设置为目标工件,计算目标工件在结束目标工艺加工后的第j个单位监测时间段tj的热量减少值qij;

22、步骤s303:对于前i-1个流道板,分别获取各个流道板在结束目标工艺加工后的第j个单位监测时间段tj的热量减少值,通过插值算法,获取i-1个热量减少值的插值组成的集合interj;

23、通过插值算法,提高热量减少值数据的数据精度,减少离散值在数据统计时造成的影响;

24、步骤s304:获取interj中的最大值zmax和最小值zmin,将(zmin,zmax)构成第j个单位监测时间段对应温度变化区间;

25、对于不同的流道板工件,提取在完成目标工艺后的相同时间段中的热量减少值,通过热量减少值的差异反映出进行目标工艺的温度差异,当目标工件的热量减少值相较于目标工件之前的流道板的热量减少值出现温度差异时,说明目标流道板在进行目标工艺时温度不在目标工艺的设计温度范围内;

26、步骤s305:当zmin≤qij≤zmax时,目标工件的温度偏差值dev=0;当qij<zmin或qij>zmax时计算温度偏差值dev,,其中,当qij<zmin时,z=zmin,当qij>zmax时,z=zmax。

27、进一步的,步骤s400包括:

28、步骤s401:获取目标工件在第j个单位监测时间段tj中任意时刻tj,获取tj时刻目标工件温度分布图中目标温度区间对应的轮廓fj,在第j+1个单位监测时间段tj+1中获取时刻tj+1,tj与tj+1间的时间长度至少为一个单位监测时间段;

29、步骤s402:获取tj时刻对应的参考轮廓cref,计算fj与cref的相似度γj,γj为目标工件在tj时刻的温度变化系数。

30、进一步的,步骤s500包括:

31、步骤s501:将流道板在结束目标工艺加工后的m个单位监测时间段设置为检测时间段,获取检测时间段中第n个单位监测时间段对应的温度变化系数γn,检测时间段中第n个单位监测时间段的温度偏差值devn;

32、步骤s502:计算检测时间段中的第n个单位监测时间段对应的温度变化值为kn,kn=γn×devn;

33、步骤s503:获取检测时间段中的第n个单位监测时间段对应的温度变化参考范围σn,当kn不在温度变化参考范围σn时,提醒相关管理人员目标工艺的温度控制出现异常。

34、为了更好地实现上述方法,还提出一种用于流道板生产过程的温度监测系统,系统包括:

35、温度评估值计算模块、冷却参考模型参考模块、温度偏差值计算模块、温度变化系数计算模块和温控评价模块,其中,温度评估值计算模块用于计算温度分布图对应的流道板的温度评估值,冷却参考模型参考模块用于管理流道板的冷却参考模型,温度偏差值计算模块用于目标工件的温度偏差值,温度变化系数计算模块用于比较目标工件与参考工件温度变化的差异,计算温度变化系数,温控评价模块用于对目标工件的温度变化进行评价;

36、进一步的,温度评估值计算模块包括:温度分布图管理单元、温度标记单元、权重值计算单元和温度评估值计算单元,其中,温度分布图管理单元用于获取和存储温度分布图,温度标记单元用于对温度分布图中的温度数据进行量化处理,权重值计算单元用于计算温度参考值标记区域的权重,温度评估值计算单元用于计算各个标记区域的热量评估值;

37、进一步的,冷却参考模型参考模块包括:目标温度区间获取单元、轮廓提取单元和参考轮廓管理单元,其中,目标温度区间获取单元用于获取目标温度区间,轮廓提取单元用于提取目标温度区间的轮廓,参考轮廓管理单元用于获取参考工件的轮廓特征得到参考轮廓;

38、进一步的,温度偏差值计算模块包括:热量减少值计算单元、插值计算单元和温度偏差值计算单元,其中,热量减少值计算单元用于计算单位监测时间段的热量减少值,插值计算单元用于计算热量减少值的差值,温度偏差值计算单元用于计算温度偏差值;

39、进一步的,温度变化系数计算模块包括:时间获取单元和相似度计算单元,其中,时间获取单元用于获取单位监测时间中的时刻,相似度计算单元用于计算轮廓的相似度;

40、进一步的,温控评价模块包括:检测时间段管理单元、温度变化值计算单元和信息提醒单元,其中,检测时间段管理单元用于管理检测时间段,温度变化值计算单元用于计算单位监测时间段中对应温度变化值,信息提醒单元用于对相关管理人员进行信息提醒。

41、与现有技术相比,本发明所达到的有益效果是:本发明通过对生产出的若干流道板进行温度取样,得到在相关生产工艺后流道板的散热情况,通过流道板的散热情况反映出在加工过程的加工温度,通过获取温度变化的规律,当不满足相关条件时进行告警。在不直接接触流道板和相关工艺生产设备的条件下,实现对流道板生产温度的监控。

本文地址:https://www.jishuxx.com/zhuanli/20240619/10559.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表