一种焊接式锥齿轮基准修正的方法与流程

- 国知局

- 2024-06-20 14:51:23

本发明涉及切削加工,涉及一种焊接式锥齿轮的基准轴径,经重复加工后如何保证锥齿轮原有精度的控制方法。

背景技术:

1、某焊接装配式零件两端各有一处轴径作为其设计基准且中部为锥齿轮结构,因被测要素(即锥齿轮)为避免加工时干涉而只能在装配前加工完成,装配后需对两处原有基准重复加工,造成基准加工前后不重合,导致以装配前基准状态下的锥齿轮各项精度下降。

2、解决上述问题的常见措施为:按照自为基准原则直接找正各基准径向跳动小于0.005后进行加工,该方法无法获知零件在装配后的两处基准实际径向偏离状态,不可避免地出现被测要素精度下降问题,需要探索试验新的技术途径对此类问题加以攻克。

技术实现思路

1、本发明的目的是:以被测要素为目标、对原有基准要素修正的方法。

2、本发明的技术方案是:

3、本发明的关键点:根据被测要素与基准偏离程度,对该基准轴径偏磨补偿修正。根据被测要素精度报告判断其基准轴线具体偏离方位及大小。按照基准轴径偏磨方位大小对两端顶尖孔偏磨。以偏磨后顶尖孔为基准,分别对两处基准轴径偏磨。

4、提供一种焊接式锥齿轮基准修正的方法,包括如下步骤:

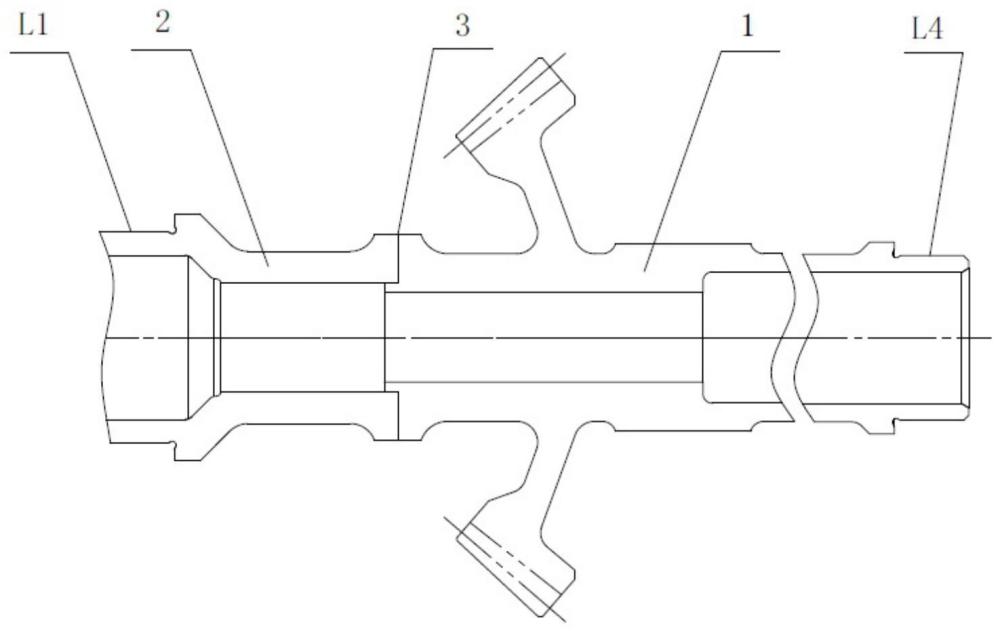

5、步骤1、分别加工制备带轴锥齿轮1和前段轴2,所述带轴锥齿轮1和前段轴2均为中空轴;所述前段轴2具有中心轴线l5,所述带轴锥齿轮1具有中心轴线l6,将所述前段轴2的后端内圆柱面与带轴锥齿轮1的前端外圆柱面形状配合套接;所述前段轴2具有外圆柱面l1,所述带轴锥齿轮1具有外圆柱面l4;所述前段轴2的前端外圆柱面和带轴锥齿轮1的后端外圆柱面均为修正圆柱面;

6、步骤2、将带轴锥齿轮1与前段轴2焊接为一体轴;对一体轴的锥齿轮齿圈进行跳动测量,测量和测绘出齿圈跳动波形曲线,并在带轴锥齿轮1的的后端外圆柱面标记出跳动最高点和最低点;

7、步骤3,在带轴锥齿轮1的后端外圆柱面上,对应跳动最高点和最低点位置进行偏磨,以所述一体轴的前端中心点和后端中心点之间的连线为偏磨中心轴线l7进行磨削,且在最高点的磨削量大于在最低点的磨削量;

8、步骤4,对带轴锥齿轮1的后端外圆柱面进行偏磨后,以带轴锥齿轮1的后端为基准进行装夹,并以偏磨中心轴线为旋转中心,对所述前段轴2的前端外圆柱面进行偏磨;

9、步骤5、再次对一体轴的锥齿轮齿圈进行跳动测量,如不符合要求,再次进行步骤3和或步骤4,使得锥齿轮齿圈的跳动测量符合要求。

10、进一步的,所述步骤3为多次。

11、进一步的,所述步骤4为多次。

12、进一步的,测绘的齿圈跳动波形曲线表示的齿圈跳动量不高于0.1mm。

13、进一步的,偏磨时通过内圆磨床夹盘对一体轴进行装夹。

14、本发明的原理:

15、如图3所示,装配后轴径l1和轴径l4将出现同轴度误差,即轴径l1、轴径l4的基准线l5、l6出现径向错移,以基准线l5、l6建立新的基准轴线l7将不再处于水平方向而发生倾斜现象。

16、如图4所示,当基准线l5与l6无径向错移时,齿圈跳动计量距离为l8,理论上每个齿槽对应l8均无偏差;当基准线l5与l6出现径向错移时,此时以新的基准线l7(上述的偏磨中心轴线)为基准来计量锥齿轮齿圈跳动将出现径向误差:齿圈跳动计量距离为l9,而l8与l9间产生的径向误差为l10,参见图5。

17、齿圈跳动计量方法属于本领域的公知常识,例如可以参考如下方法,如图5所示,固定千分表位置,将合适直径的滚棒依次放入每个齿槽中,观察千分表头与滚棒最高点的接触受力后指针变化范围,即滚棒中心4与零件几何中心(图5中点5和6)的距离最大变化量,即为齿圈跳动精度。当基准发生径向偏离距离l10时,对应的齿圈跳动精度l11近似为径向偏离距离l10的两倍,其变化趋势呈正弦波形(如图6所示),即齿圈跳动高点与低点沿圆周近似呈180°方向,其中点9和点10分别为齿圈跳动最高点和最低点。

18、5.6根据齿圈跳动趋势判断基准偏离方位

19、如图7和8所示,通过齿圈跳动趋势来判断轴径l4沿圆周方向的高点与低点:如图6-8所示,点10位置为齿圈跳动最低点,对应图7和8中的l9(即齿槽中心距离基准点6达到最小值,该轴径位置应在后续磨削时少磨削一些,使得该处距基准点6变远一些),同理,与该位置沿圆周180°位置需相应多磨一些。在轴径l4上点10位置(对应齿圈跳动最低点)标记“-0.03”(假设齿圈跳动l11=0.06)、在点9位置标记“+0.03”,为后续对轴径l4偏磨做准备。

20、将零件轴径l1装夹至内圆磨床夹盘中,使轴径l4悬伸并对其找正,将轴径l4上已做标记的点10找正至“-0.03”(此时该位置与磨床回转中心距离相对变小),在磨削顶尖孔时该位置需多磨削一些,而与点10沿圆周角向180°位置的顶尖孔要少磨削一些。

21、根据齿圈跳动高、低点位置偏磨轴径l1侧顶尖孔

22、如图10所示,将零件轴径l4装夹至夹盘中,使轴径l1悬伸,仍将轴径l4上已做标记的点10找正至“-0.03”,使磨削后的轴径l1与轴径l4尽量同轴,使得原有基准l6与l5趋于同轴(即新的基准线l7趋于水平位置)。

23、如图11所示,使用外圆磨床以两端顶尖孔为基准对轴径l1、l4偏磨,如轴径l4上半区域(剖面线为单斜线)少磨、下半部分(剖面线为交叉网格线)多磨,提高锥齿轮对轴径l4齿圈跳动精度;而轴径l1与轴径l4情形相同,目的使基准l6与l5趋于同轴,提高锥齿轮对轴径l4和l1建立新基准线l7的齿圈跳动精度

24、本发明的优点是:本发明通过在基准加工前,计量相关精度并确定基准偏离方向及使用偏磨技术,使得原有基准在重复加工前后趋于一致,尽最大程度上减小基准转换误差,从而保证原有被测要素精度,可为其它类似情形的机加领域提供借鉴作用。

技术特征:1.一种焊接式锥齿轮基准修正的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种焊接式锥齿轮基准修正的方法,其特征在于:所述步骤3为多次。

3.根据权利要求1所述的一种焊接式锥齿轮基准修正的方法,其特征在于:所述步骤4为多次。

4.根据权利要求1所述的一种焊接式锥齿轮基准修正的方法,其特征在于:测绘的齿圈跳动波形曲线表示的齿圈跳动量不高于0.1mm。

5.根据权利要求1所述的一种焊接式锥齿轮基准修正的方法,其特征在于:偏磨时通过内圆磨床夹盘对一体轴进行装夹。

技术总结本发明涉及一种焊接式锥齿轮基准修正的方法,在带轴锥齿轮的后端外圆柱面上,对应跳动最高点和最低点位置进行偏磨,以所述一体轴的前端中心点和后端中心点之间的连线为偏磨中心轴线进行磨削,且在最高点的磨削量大于在最低点的磨削量;对带轴锥齿轮的后端外圆柱面进行偏磨后,以带轴锥齿轮的后端为基准进行装夹,并以偏磨中心轴线为旋转中心,对所述前段轴的前端外圆柱面进行偏磨根据被测要素与基准偏离程度,对该基准轴径偏磨补偿修正。根据被测要素精度报告判断其基准轴线具体偏离方位及大小。按照基准轴径偏磨方位大小对两端顶尖孔偏磨。以偏磨后顶尖孔为基准,分别对两处基准轴径偏磨。技术研发人员:邓基伟,丁明亮,王金甲受保护的技术使用者:中国航发哈尔滨东安发动机有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11092.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表