一种铁基金属粉末制备设备及真空气雾化制备方法与流程

- 国知局

- 2024-06-20 14:54:32

本发明涉及金属粉末制备装置,更具体的说,本发明涉及一种铁基金属粉末制备设备及真空气雾化制备方法。

背景技术:

1、熔炼是将配制好的合金原料放入中频(或高频)炉中,熔炼成金属液,在此过程中,通过真空置换或加入脱氧剂等方法,降低金属液中的氧含量,而后利用雾化设备对准金属液汇流成一定直径的金属液流柱,经过高压气体喷吹,将金属液打碎成微米、纳米级的金属液滴;

2、现有的金属粉末雾化设备如申请号cn202311107068.5 的金属粉末生产方法及生产设备,其中包括通过熔炼室内设置的感应熔炼坩埚、感应熔炼线圈、中间包、中间包感应加热线圈、塞杆系统、熔炼倾倒机构和废料处置坩埚,使得金属原材料在高温环境下熔化成合金熔体,为后续的雾化作业提供了雾化材料,保证了后续的雾化作业顺利进行;所述熔炼倾倒机构包括驱动倾倒装置和手动控制装置;所述驱动倾倒装置固定安装在所述炉体上,且所述驱动倾倒装置贯穿所述炉体,所述驱动倾倒装置一端位于所述炉体内部并与所述感应熔炼坩埚连接,所述驱动倾倒装置另一端位于所述炉体外部并与所述手动控制装置连接;

3、但现有的金属粉末雾化设备在进行雾化过程中大都只设置有一条金属液流柱通道,使得当发生堵塞时,只能任由堵塞点不断扩大,导致雾化效率降低的同时,后续堵塞点冷却清理也会非常困难,从而进一步降低金属粉末的雾化效率。

技术实现思路

1、本发明旨在于解决现有技术中金属液通道缺少备用更换,以及无法及时对堵塞的通道进行清理的技术问题。

2、本发明的目的与功效,由以下具体技术手段所达成:

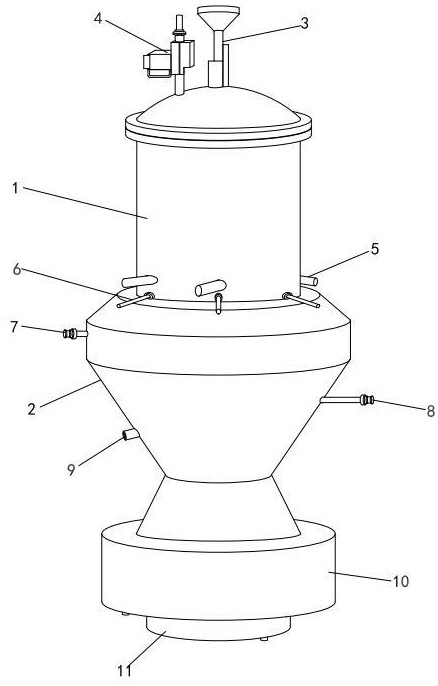

3、一种铁基金属粉末制备设备及真空气雾化制备方法,包括熔炼室与雾化室,所述熔炼室设置在雾化室上端,所述熔炼室内部安装有熔炼罐,所述熔炼罐外侧设置有加热熔融设备,所述熔炼室上端外部安装有加料管与抽真空系统,所述熔炼罐下端设置有下料口,所述下料口在熔炼罐底部圆周等距布设有五个,所述熔炼罐下端内部对应下料口的下方安装有导流机构,所述导流机构为圆形状,且内部开设有导流道与备用道,所述导流道与备用道为圆形垂直通道,所述导流道与下料口相对应,而剩余的备用道与下料口相错位,所述雾化室上端内部安装有进气管,所述进气管一端延伸至导流机构外侧,并且设置有喷嘴,所述导流机构对应进气管的位置设置有通孔,所述雾化室内部上端安装有冷却机构,所述冷却机构,所述冷却机构整体为圆筒状,所述冷却机构内侧安装有引导板,所述引导板为螺旋状,且内部为中控设置,所述冷却机构外部左侧上端安装有进液管,所述冷却机构外部右侧下端安装有排液管,所述进液管与排液管都与引导板内部相连通,,所述雾化室下端内部安装有旋转台,所述旋转台上端设置有筛分网,内部为中空设置,所述旋转台外侧为倒锥形设置,所述雾化室下端内侧与旋转台外侧相贴合,所述雾化室底部安装有驱动电机,所述驱动电机输出端连接有主转杆。

4、进一步的,所述导流机构上端外侧设有圆周等距的轮齿,所述熔炼室下端内部对应导流机构的外侧设置有齿板,所述齿板一侧与导流机构外部轮齿咬合连接,所述齿板远离导流机构的一端安装有推动装置,所述推动装置为伸缩推杆,并且外部控制系统独立连接。

5、进一步的,所述主转杆上端与旋转台上端中部相连接,所述雾化室底部设置有废料腔与排料腔,所述排料腔设置在废料腔的内侧,所述排料腔上端与旋转台内侧相连通,所述废料腔上端与旋转台外侧相连通。

6、进一步的,所述旋转台外侧设置有打磨层,所述打磨层在旋转台外侧圆周布设,所述雾化室内侧对应打磨层的位置设置有打磨片。

7、进一步的,所述雾化室内部上端对应导流机构的下端安装有除渣机构,所述除渣机构为内部中空的倒圆台状设置,所述除渣机构上端设置有除渣筒,所述除渣筒在除渣机构上设有多个,并且与备用道相对应,所述主转杆上端内部安装有转动底座,所述转动底座外侧与主转杆内侧滑动连接,所述转动底座上端安装有伸缩杆,伸缩杆上端与顶杆相连接。

8、进一步的,所述除渣筒下端延伸进冷却机构中端内侧,所述雾化室内部对应冷却机构的下端安装有排渣管,所述排渣管一端向外穿出,另一端设置在除渣机构下端,所述排渣管上端插入除渣机构内部,除渣机构下端内侧设置有顶杆。

9、一种铁基金属粉末真空气雾化制备方法,其步骤在于;

10、第一步,材料准备;获取铁基金属原料,以块状或片状的形放入熔炼罐内;

11、第二步,通过抽真空系统将熔炼室内进行抽真空处理,真空状态有助于减少气体相互作用和杂质的存在,提高粉末的纯度;

12、第三步,加热熔化:加热室内的金属原料至熔点以上,使其熔化成液体状态,而后通过下料口与导流机构流动至雾化室内;

13、第四步,在熔融状态下,通过进气管一端的喷嘴将熔融金属喷向加热室内的喷霧室。在喷雾过程中,液态金属会快速冷却,形成粉末颗粒;

14、第五步,设置冷却机构与形成后的金属粉末接触,进一步保证冷却效果;

15、第六步,设置旋转台接住冷却后粉末,并利用筛分网进行粒度分级,以获得所需的粉末尺寸范围;

16、第七步,通过提高旋转台的转速,让不符合尺寸的粉末颗粒向外甩出移动到打磨层与打磨片之间,进行废料的回收利用。

17、有益效果

18、一种铁基金属粉末制备设备及真空气雾化制备方法具有以下有益效果:

19、1.通过熔炼罐下端内部对应下料口的下方安装有导流机构,导流机构为圆形状,且内部开设有导流道与备用道,导流道与备用道为圆形垂直通道,且在导流机构内圆周等距布设有三个,导流道与下料口相对应,而剩余的两个备用道与下料口相错位,雾化室上端内部安装有进气管,进气管一端延伸至导流机构外侧,并且设置有喷嘴,导流机构对应进气管的位置设置有通孔,则能让熔融后的金属在导流道内形成金属流柱,并且与高压气流接的同时,当单个导流道发生堵塞时,能利用导流机构上端外侧设有圆周等距的轮齿,熔炼室下端内部对应导流机构的外侧设置有齿板,齿板一侧与导流机构外部轮齿咬合连接,齿板远离导流机构的一端安装有推动装置,推动装置为伸缩推杆,并且外部控制系统独立连接,让推动装置带动齿板进行移动,进而驱使导流机构转动,将备用道与下料口对其,立即停止使用发生堵塞的导流道,使得能保证雾化效率的同时,避免堵塞点越来越大。

20、2.通过雾化室内部上端对应导流机构的下端安装有除渣机构,除渣机构为内部中空的倒圆台状设置,除渣机构上端设置有除渣筒,除渣筒在除渣机构上设有多个,并且与备用道相对应,除渣筒下端延伸进冷却机构中端内侧,雾化室内部对应冷却机构的下端安装有排渣管,排渣管一端向外穿出,另一端设置在除渣机构下端,排渣管上端插入除渣机构内部,除渣机构下端内侧设置有顶杆,顶杆通过连接杆与除渣机构内壁连接,顶杆下端穿出排渣管内部向外侧延伸,主转杆上端内部安装有转动底座,转动底座外侧以及底部与主转杆内侧滑动连接,转动底座上端安装有伸缩杆,伸缩杆上端与顶杆相连接,则当堵塞的导流道转动至备用道的位置上后,能让伸缩杆驱使顶杆带动除渣机构整体向上移动,使除渣筒进入堵塞的导流道内,将还未完完全凝固的堵塞点铲下,而后在除渣机构内向下掉落,其中穿过冷却机构时能进一步降低其温度,使其外侧凝固不会粘附,而后就能一路掉入排渣管向外排出。

21、3.通过雾化室下端内部安装有旋转台,旋转台上端设置有筛分网,内部为中空设置,旋转台外侧为倒锥形设置,雾化室下端内侧与旋转台外侧相贴合,雾化室底部安装有驱动电机,驱动电机输出端连接有主转杆,主转杆上端与旋转台上端中部相连接,雾化室底部设置有废料腔与排料腔,排料腔设置在废料腔的内侧,排料腔上端与旋转台内侧相连通,废料腔上端与旋转台外侧相连通,则能让金属粉末向下掉落时与筛分网接触,将尺寸不合格的粉末阻挡下,保证产品质量,再通过旋转台外侧设置有打磨层,打磨层在旋转台外侧圆周布设,雾化室内侧对应打磨层的位置设置有打磨片,则当阻挡下的不合格粉末过多时,能启动驱动电机带动旋转台转动,让上端筛分网的粉末向外甩出至打磨层与打磨片之间,在旋转台的持续转动下,能对不合格粉末进行打磨后废料回收利用。

本文地址:https://www.jishuxx.com/zhuanli/20240619/11207.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表