一种带有位置补偿的打磨抛光方法与流程

- 国知局

- 2024-06-20 14:55:28

本发明涉及抛光,具体为一种带有位置补偿的打磨抛光方法。

背景技术:

1、抛光打磨机床在各大行业有着广泛的应用,如汽车制造业、卫浴用品、厨房用品、五金家具、3c产业等。目前,抛光打磨机器人主要用于工件的表面打磨,棱角去毛刺,焊缝打磨,内腔内孔去毛刺等工作。适宜的打磨抛光智能制造解决方案不仅可以提高打磨质量和效率,还可以降低生产成本。

2、打磨抛光过程中可能会表面粗糙度不够、打磨痕迹明显、打磨过度、抛光不均匀等问题,这些问题会影响产品的外观和质量,降低产品的美观度和市场竞争力。因此,在打磨抛光过程中需要严格控制工艺参数,确保产品质量达到标准要求。如果抛光压力不均匀,就会导致某些区域抛光过度,而某些区域抛光不足,从而影响抛光打磨效果。

3、现有技术方案如下:

4、在实用新型专利“一种自动补偿力矩的研磨装置”(授权号cn210968390u)中,提供了一种自动补偿力矩的研磨装置,该自动补偿力矩的研磨装置,通过打磨过程中使产品打磨受力趋向均匀,当产品发生有一定角度旋转倾斜,产品与打磨头有一端会压力过大,通过压力感应器(组合在复合扭矩传感器中)和自动调节装置(滑台)校正产品相对千打磨头往x和y轴组成的平面中移动(平面中的任意方向均可移动),使产品打磨力度较均匀,加工稳定,驱动滑台移动的电机组装在滑台的侧面呈长方体形状,配合轴承绕z轴旋转能使得滑台可以在xy轴组成的平面内朝任意方向移动,该装置装在a轴上,主要部件由压力传感器,左右移动滑块,前后移动滑块以及旋转主轴和一些定位、保护部件组成,其中压力传感器起监控控作用,滑台中的滑块起调节作用,达到了产品打磨过程中受力趋向恒定。

5、在实用新型专利“一种研磨抛光设备多方向力控制补偿结构”(授权号cn213352045)中,公开了一种研磨抛光设备多方向力控制补偿结构,该机构在工件打磨时,与磨头接触过程中会发生偏差,产生压力差,力控传感器实时感应到工件固定部传来的压力信号以后,将压力信号反馈至控制模块进行分析与处理,控制模块再分别对x轴驱动部、y轴驱动部和z轴驱动部给出工作指令,实现自动调控工件的各个角度,使得工件受力大小更均匀,当多个本实用新型同时工作时,能达到同时修正多个产品的位置以保证多工位输出的一致性,缩小多工位研磨抛光设备的各个工位精度误差,提高打磨抛光的质量。

6、在实用新型专利“一种抛光设备补偿多工位误差的结构”(授权号cn213673445u)中,提供一种研磨抛光设备补偿多工位误差的结构,工作时力控传感器和驱动部分别与控制模块 电连接,力控传感器的反馈至控制模块,之后控制模块调控驱动部给出指令进行补偿,达到修正产品的位置以至千保证多工位输出的一致性;多工位可以独立工作,独立工位可以减少能耗。力控传感器与驱动部配合使用,工件能克服误差因素达到一致性;多工位可独立同时工作,减少能耗,具有缩小多工位研磨抛光设备的各个工位精度误差,使得工件受力大小更均匀,打磨抛光质量更高的优点。力控传感器能够主动实现在x轴、y轴、z轴上进行小位移(几个毫米)的小补偿。

7、在发明专利“一种适于力控平台的全闭环控制方法及其力控平台”(未授权,申请公布号cn116330107a)中,提供了一种适于力控平台的全闭环控制方法及其力控平台,该控制方法通过检测出实时接触力,与目标值进行比对,以获取到偏差值;将偏差值通过控制算法转化为控制信号,并通过控制端反馈至驱动端;对应触发驱动端选择至工作千速度模式,用以将所接收到的控制信号 快速响应至使驱动端相对运动,对应调整接触力,以对外部的摩擦力和惯性力进行补偿与监控,使得控制端能够精准控制驱动端所输出的恒定力矩。从而形成全闭环控制系统,能够对输出 的力矩进行精准恒定控制,提升操作工作时的精准度和高响应特性。

8、在发明专利“一种基于恒压力抛光的自动补偿机构”中,提出了一种基于恒压力抛光的自动补偿机构,利用气缸行程固定和推力只与气压大小有关的特性,利用气缸的浮动,通过精确控制第一气缸和第二气缸的压力,可实现抛光轮始终与3d玻璃凹面以一恒定的力贴合在一块,自动补偿抛光轮的损耗,较好地解决3d玻璃地凹面抛光过程中抛光轮磨损和抛光一致性地问题,保证高效、稳定的抛光效果。

9、在实用新型专利“一种多工位研磨机微调机构”(授权好cn213828500u)中,提出了一种多工位研磨微调机构,力控传感器通过检测工件夹紧部的微量移动,确保各个工件打磨时受到的力相等,间接保证工件和磨盘的距离是相同的;另外,力控传感器能够主动实现在x轴、y轴和z轴上进行小位移(几个毫米)的小补偿。力控传感器用来测量工件与磨盘接触时的反作用力,通过控制模块计算,将反作用力转换成电机转动的圈数,电机带动小底板向前或向后微量移动,从而改变反作用力的大小,让作用力稳定在设定的范围内。力稳定在设定的范围内,可以保证各个工位打磨工件磨削量是相同的,磨削量相同,最后磨削加工出来的产品具有很高的一致性。

10、在发明专利“一种多工位抛光压力反馈补偿机构”(未授权,申请公布号cn113370052a),提出了一种多工位抛光压力反馈补偿机构,由于在各工作单元的第一滑台和第二滑台之间连接有压力传感器,抛光时可通过压力传感器检测工件所受到抛光头的压力,当各个工位的工件因装配误差和抛光头的厚度公差出现压力不一致时,压力传感器将检测到压力的变化形成压力反馈,压力反馈系统根据压力反馈数值,控制伺服电机驱动第一滑台和第二滑台前后运动,从而使每个独立的工件移动到自身合适位置,保证同时加工的多个工位的的工件侧面抛光压力一致,保证加工质量,提高良品率,解决因各工位工件所受抛光压力不同,影响产品质量,导致不良品率较高的问题。

11、在发明专利“一种带rtcp功能的多工位独立力控补偿控制系统”中,提出了一种带rtcp功能的多工位独立力控补偿控制系统。五轴数控系统设定研磨加工控制路径程序并对应设置研磨路径中的压力值,当磨具接触研磨点时,压力传感器检测对应压力值;并将信号处理后反馈到数控力控,数控系统通过分析计算,处理形成位移指令到补偿伺服电机,补偿伺服电机作精密微量移动,从对应压力正负方向调整研磨接触距离达到调整压力值的目的;此为一个补偿周期,精密研磨抛光过程中,此周期一直循环进行,保证打磨时全程实时力。

12、在五轴打磨抛光机工作过程中,由于打磨头耗材磨损、数控系统路径规划的非连续性、数控系统位置调整的滞后性等问题,导致打磨抛光过程中的打磨力无法保持稳定,从而影响打磨抛光效果。在实际抛光打磨过程中,需要根据每个轴的力对工件或打磨头位置进行微调,保证打磨力的稳定。

13、目前,五轴打磨抛光机只能够根据各驱动轴(执行运动运动轴x轴、执行运动运动轴y轴、执行运动运动轴z轴、执行运动运动轴a轴、工件旋转轴c轴)上一维力传感器的力反馈对各驱动轴位置进行统一调整,控制方法采用pid控制,无法对单个工件进行独立调整,从而影响整体打磨抛光效果。

技术实现思路

1、本发明所要解决的技术问题是:现有技术中五轴打磨抛光机,无法对单个工件进行独立调整,从而影响整体打磨抛光效果。

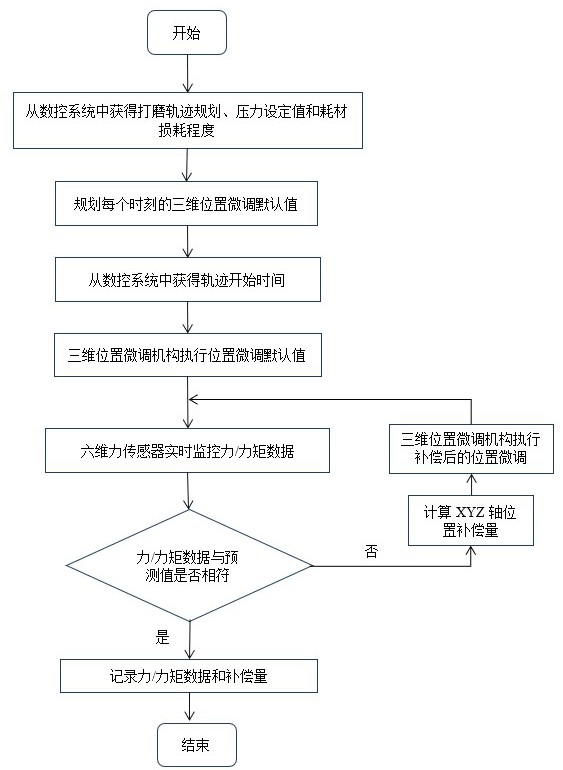

2、本发明的目的是提出一种带有位置补偿的打磨抛光方法,包括如下步骤:

3、步骤1、准备工作:在抛光机的工件固定位装上位置补偿微调装置,位置补偿微调装置用来实时反馈工件所受到的xyz三维力和xyz三维力矩;

4、步骤2、开始工作,位置补偿微调装置从抛光机的数控系统中获取打磨轨迹规划、压力设定值和耗材损耗程度;

5、步骤3、在预跑流程执行过程中,规划整个打磨过程中的每个时刻的三维位置微调默认值;

6、步骤4、从抛光机的数控系统中获得轨迹开始时间,位置补偿微调装置同步执行三维位置微调默认值;

7、步骤5、位置补偿微调装置实时监控工件每个时刻所受到的xyz三维力和xyz三维力矩,并与步骤3中规划的每个时刻的三维位置微调默认值进行实时比较;

8、若,实测的xyz三维力和/或xyz三维力矩与步骤3中的预测值不相符,则位置补偿微调装置计算工件的xyz轴位置补偿量,位置补偿微调装置执行补偿量,后进入步骤5;

9、若实测的xyz三维力和/或xyz三维力矩与步骤3中的预测值相符,则进入步骤6;

10、步骤6、记录步骤5中的xyz三维力、xyz三维力矩和/或工件的xyz轴位置补偿量。

11、对本发明技术方案的进一步优选,在预跑流程执行过程中,位置补偿微调装置不微调,位置补偿微调装置内的六维力传感器读取并记录预跑过程中每个时刻的xyz三维力和xyz三维力矩,根据下述公式获得在对应时刻的三维微调默认值:;其中,下角标i表示x、y、z方向,每个方向独立计算;

12、为比例常数,需要注意的是由于每个方向上的调整比例不同,故每个方向上的比例常数也不同;

13、为六维力传感器测到的对应方向上的力,为用户设置的该方向的打磨力,为当前时刻实测力和打磨设置力的差,为上一时刻实测力和打磨设置力的差;

14、为该方向上运动执行机构的目标位置,即三维位置微调默认值,为该运动执行机构的零点位置。

15、对本发明技术方案的进一步优选,步骤4的具体方法为:在数控系统在开始执行打磨任务时,向位置补偿微调装置中控发送开始信号,位置补偿微调装置同步开始执行任务。

16、对本发明技术方案的进一步优选,步骤5中位置补偿微调装置计算工件的xyz轴位置补偿量的具体方法为:采用训练好的神经网络模型输入实测的xyz三维力、xyz三维力矩、三维位置微调默认值、位置补偿微调装置的电流、位置补偿微调装置的三轴运动执行机构速度、位置补偿微调装置的三轴运动执行机构实际位置和耗材磨损程度,输出即为工件的xyz轴位置补偿量。

17、对本发明技术方案的进一步优选,神经网络模型的训练方法为:输入层接收x,使用权重w对输入进行建模,每个隐藏层计算输出,数据在输出层准备就绪,即得到工件的xyz轴位置补偿量;使用该神经网络模型进行若干次实际打磨,将单次完整打磨过程中的打磨力总偏差值作为损失函数,再返回隐藏层并调整权重后重新进行打磨实验,得到损失函数值;进行多次迭代,直到训练后的网络损失函数小于设定值,训练结束,得到训练好的神经网络模型。

18、对本发明技术方案的进一步优选,位置补偿微调装置包括六维力传感器、三轴位置微调机构和基座,六维力传感器的底座设置在三轴位置微调机构的上方,六维力传感器的感应端上方通过工件夹具夹持工件;在对工件抛光打磨过程中,六维力传感器对工件所受到的xyz三维力和xyz三维力矩进行实时反馈;三轴位置微调机构的下方设置在基座上,基座连接在抛光机上。

19、对本发明技术方案的进一步优选,三轴位置微调机构包括x轴驱动装置、y轴驱动装置和z轴驱动装置,x轴驱动装置与六维力传感器的底座连接,同时也通过第一安装板与y轴驱动装置连接,y轴驱动装置也通过第二安装板与z轴驱动装置连接,同时z轴驱动装置设置在基座上。

20、对本发明技术方案的进一步优选,x轴驱动装置驱动两个x轴直线导轨副进行x轴方向移动,两个x轴直线导轨副平行设置在第一安装板上,两个x轴直线导轨副上的滑块连接六维力传感器的底座,y轴驱动装置驱动两个y轴直线导轨副进行y轴方向移动,两个y轴直线导轨副平行设置在第二安装板上,y轴直线导轨副与x轴直线导轨副空间上垂直分布,z轴驱动装置驱动四个z轴光轴导轨进行z轴方向移动,四个z轴光轴导轨竖直布置在第二安装板与基座之间。

21、对本发明技术方案的进一步优选,六维力传感器、三轴位置微调机构和基座均为中孔结构。采用中孔设计,可直接装于工件工位末端,并延用原有夹具或工件固定装置,无需进行结构修改。

22、本发明与现有技术相比具有的有益效果:

23、本发明方法,将本方案对应的产品集成在五轴打磨抛光机工件工位末端,能够根据每个工位在打磨抛光过程中受到的力和力矩数据,独立对每个工位的位置进行微调,从而提高打磨抛光过程中打磨力的稳定性,优化打磨效果。

本文地址:https://www.jishuxx.com/zhuanli/20240619/11247.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表