一种激光熔覆用铁基合金及其应用的制作方法

- 国知局

- 2024-06-20 14:56:28

本发明属于激光熔覆材料领域,尤其涉及一种激光熔覆用铁基合金及其应用。

背景技术:

1、大型海工、矿山机械设备的轴杆经常暴露在摩擦磨损以及腐蚀介质中,提升轴杆部件的耐磨性、耐腐蚀性能有利于减少机械修复的时间,有效降低设备运营成本。激光熔覆属于一种修复与再制造的表面处理方法,是当前大型轴杆件表面强化与修复的主要技术手段。激光熔覆技术是一种利用高能激光束将合金粉末和工件基体表面熔化凝固并产生冶金结合,形成具有特定优异性能的激光熔覆层的技术。相比电镀铬的传统表面改性方法,激光熔覆技术的污染小,效率高,工艺的设计灵活性及适应性强,近年来随着增材制造产业的快速发展,利用激光熔覆技术在制备耐磨、耐腐蚀涂层领域的应用场景不断扩大。当前,激光熔覆替代电镀铬的典型应用是在液压支架活柱外表面的耐磨、耐腐蚀保护层。

2、液压支架是煤矿综采面的核心部件,能够安全可靠地支撑和控制整个回采工作面,隔离开采区,有效保证开采工作的安全顺利进行。在工作过程中,液压支架活柱容易遭到飞溅的煤矸石撞击而出现表面损伤,且井下环境潮湿相对湿度大,存在大量的so2、h2s、cl2等多种腐蚀介质,对液压支架的耐磨和耐腐蚀性能要求较高。此外,磨损和腐蚀也加速了液压支架活柱的更换频率,腐蚀和磨损表面会破坏活柱的密封效果,造成液压支架活柱配合的油缸出现失压、泄压等问题,导致液压支架举升力下降,降低生产效率,威胁生产安全。为了提高液压支架活柱外表面的耐磨和耐腐蚀性能,以及磨损、腐蚀液压支架激光修复再制造具有重要的意义。

3、目前,液压支架激光熔覆采用的铁基粉末较多,但市场上的该类铁基粉末还存在众多问题:1)因成分搭配不当,出现激光熔覆层组织不均匀、硬度不均匀、易出现锈蚀等;2)激光熔覆层耐腐蚀性能及耐磨性差、液压支架活柱外表面激光熔覆强化效果不佳的现象;3)产品质量不稳定,表现在同批次硬度不均匀,如熔覆层的不同位置硬度波动大;不同批次硬度和耐腐蚀性能不均匀等。

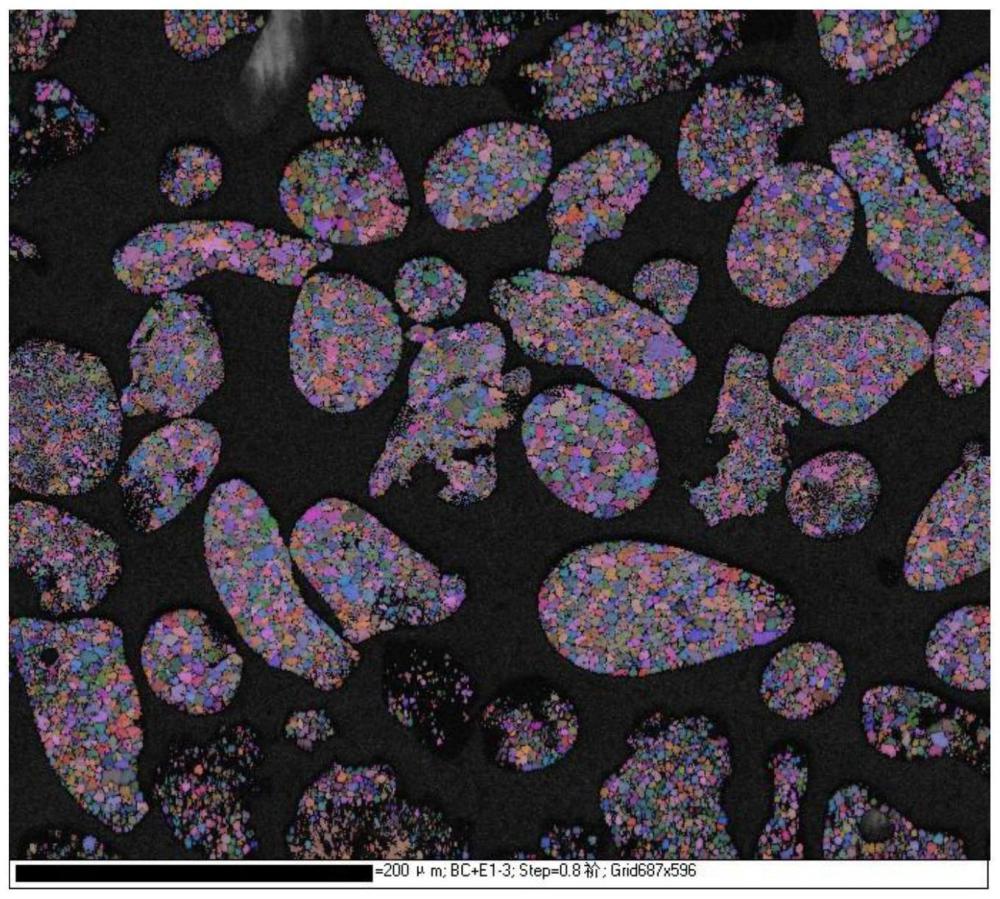

技术实现思路

1、基于上述技术问题,本发明提供了一种激光熔覆用铁基合金,能够有效解决熔覆层组织不均匀、硬度不均匀、耐腐蚀性能不稳定等问题,得到高耐磨、耐腐蚀的激光熔覆层。

2、本发明具体方案如下:

3、本发明目的之一在于,提供了一种激光熔覆用铁基合金,按照重量百分比包括:c:0.15~0.17%,cr:18.5~19.5%,si:0.90~0.95%,b:1.25~1.45%,ni:2.9~3.3%,co:0.15~0.25%,mo:0.2~0.25%,p≤0.03%,s≤0.03%,余量为fe;并且,co、cr、ni、mo四者含量满足:co≥0.2cr-ni-2.8mo。

4、本发明所述铁基合金中镍、钴、钼和铬四种元素之间进行协同作用,共同影响铁基合金的硬度以及耐腐蚀性能,其中,镍、铬和钴主要起到基础的耐腐蚀性能,防止材料在腐蚀环境中氧化生锈;钼主要起到防止点蚀的目的;此外,镍、钼和钴起到固溶强化的作用并有效提高材料硬度,镍、钼和钴需要控制在本发明的范围之内,相互配合作用,达到本发明所述控制材料的硬度稳定、范围以及防腐蚀性能的稳定目的。事实上,仅将其限定在各自范围之内还不够,四者的含量还需要满足以上公式,即co≥0.2cr-ni-2.8mo,在此条件下,才能更好的发挥协同作用,兼顾硬度和耐腐蚀性。

5、各个元素具体作用如下:

6、(1)碳含量控制在0.15~0.17%之间,碳含量过低硬度会降低,碳含量过高在激光熔覆时候,熔覆层容易开裂,熔覆工艺性能不好;

7、(2)铬是形成碳化物的主要元素,也是硬质相的主要形成元素,也是合金中耐腐蚀性能的主要元素。当铬含量低于18.3%,硬质相含量少,耐磨性能和耐腐蚀性能都达不到要求;因此,本发明将铬的含量定位18.5%;而当铬的含量高于19.5%,虽然材料的相没有变化,但碳化铬析出增多,激光熔覆时会导致开裂;

8、(3)当镍含量低于2.9%时材料中形成的残余奥氏体相较多,奥氏体相晶粒粗大,特别是局部出现大晶粒的粗晶奥氏体,形成局部硬度过低,导致硬度不稳定;

9、(4)将钴的含量定为0.15%-0.25%之间,当钴含量低于0.15%,材料的耐腐蚀性能变差;当钴含量高于0.25%,材料的激光熔覆性能变差,会导致熔覆层在冷却阶段开裂的倾向增加;

10、(5)考虑钼起到提高材料抗点蚀性能的作用,当钼含量低于0.2%,抗点蚀性能达不到要求;因此本发明将钼的含量控制在0.2-0.25%之间。

11、(6)si、b是合金自熔性能的主要元素,b、si的添加使得粉末的激光熔覆性能优良,熔覆成型外观美观、气孔率低;另一方面,b、si有些提高材料的硬度、细化晶粒。

12、以上,通过优化合金成分,严格控制各个合金元素的范围,采用合适的激光熔覆工艺,可以获得硬度、耐腐蚀性能稳定的高质量激光熔覆层。

13、优选地,所述激光熔覆用铁基合金按照重量百分比包括:c:0.16%,cr:19.0%,si:0.95%,b:1.35%,ni:3.1%,co:0.16%,mo:0.2%,p≤0.03%,s≤0.03%,余量为fe。

14、优选地,所述激光熔覆用铁基合金按照重量百分比包括:c:0.17%,cr:18.5%,si:0.9%,b:1.45%,ni:2.9%,co:0.25%,mo:0.2%,p≤0.03%,s≤0.03%,余量为fe。

15、优选地,激光熔覆用铁基合金为粉末,采用雾化法制备得到。对于雾化方法不作具体限定,油、水或气雾化法均可。

16、本发明目的之二在于,提供了所述激光熔覆用铁基合金在液压支架或液压杆激光熔覆中的应用。

17、本发明有益效果为:

18、本发明提供了一种适用于激光熔覆等快速凝固工艺的铁基合金,能够有效解决熔覆层组织不均匀、硬度不均匀、耐腐蚀性能不稳定等问题。具体如下:

19、(1)熔覆层硬度高达53-56hrc,有效提高了熔覆层的耐磨性,能满足液压支架、液压杆表面性能要求;(2)铁基合金的抗腐蚀性能优良,不会出现生锈现象;(3)本发明元素控制范围精确,有利于粉末的质量稳定。

20、本发明所述铁基合金粉末能够用在液压支架、液压杆表面的激光熔覆,可以满足煤矿井下恶劣的工况环境,延长液压支架的使用寿命,有巨大的经济和社会效益。

技术特征:1.一种激光熔覆用铁基合金,其特征在于,按照重量百分比包括:c:0.15~0.17%,cr:18.5~19.5%,si:0.90~0.95%,b:1.25~1.45%,ni:2.9~3.3%,co:0.15~0.25%,mo:0.2~0.25%,p≤0.03%,s≤0.03%,余量为fe;并且,co、cr、ni、mo四者含量满足:co≥0.2cr-ni-2.8mo。

2.根据权利要求1所述的激光熔覆用铁基合金,其特征在于,按照重量百分比包括:c:0.16%,cr:19.0%,si:0.95%,b:1.35%,ni:3.1%,co:0.16%,mo:0.2%,p≤0.03%,s≤0.03%,余量为fe。

3.根据权利要求1所述的激光熔覆用铁基合金,其特征在于,按照重量百分比包括:c:0.17%,cr:18.5%,si:0.9%,b:1.45%,ni:2.9%,co:0.25%,mo:0.2%,p≤0.03%,s≤0.03%,余量为fe。

4.根据权利要求1-3任一项所述的激光熔覆用铁基合金,其特征在于,所述激光熔覆用铁基合金为粉末,采用雾化法制备得到。

5.权利要求1-4任一项所述激光熔覆用铁基合金在液压支架或液压杆激光熔覆中的应用。

技术总结本发明提供了一种激光熔覆用铁基合金及其应用,所述激光熔覆用铁基合金按照重量百分比包括:C:0.15~0.17%,Cr:18.5~19.5%,Si:0.90~0.95%,B:1.25~1.45%,Ni:2.9~3.3%,Co:0.15~0.25%,Mo:0.2~0.25%,P≤0.03%,S≤0.03%,余量为Fe;并且,Co、Cr、Ni、Mo四者含量满足:Co≥0.2Cr‑Ni‑2.8Mo。本发明所述铁基合金能够有效解决熔覆层组织不均匀、硬度不均匀、耐腐蚀性能不稳定等问题,能够用在液压支架、液压杆表面的激光熔覆,可以满足煤矿井下恶劣的工况环境,延长液压支架的使用寿命。技术研发人员:罗永春,黄仲佳受保护的技术使用者:安徽众立新材料科技有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11288.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。