激光选区熔化成形闭式叶轮的支撑及去除方法与流程

- 国知局

- 2024-06-20 14:56:25

本发明涉及增材制造闭式叶轮成形,特别是涉及一种激光选区熔化成形闭式叶轮的支撑及去除方法。

背景技术:

1、整体叶轮是典型的形状复杂零件,尤其是tc4钛合金整体闭式叶轮,是集难加工材料和难加工形状一体的复杂零件,通常闭式叶轮的制造方式为机械加工,近年来,随着金属增材制造技术的快速发展,闭式叶轮的制造方式逐渐转变为增材制造,相较于传统机加闭式叶轮,利用增材制造技术生产的闭式叶轮机加工后整体性好,力学性能更为优异,因此增材制造在闭式叶轮制造领域具有广泛的应用前景。

2、在增材制造过程中,由于闭式叶轮内部特征会产生大量的悬垂结构,在选择性激光熔化(slm)成形时需要在悬垂结构部分添加支撑结构保证其成形性,因此闭式叶轮内部支撑结构的设计在增材制造成形过程中扮演了重要角色。支撑添加过强,后处理去除难度大,容易在叶片根部留下支撑残根,从而影响动平衡以及力学性能。支撑添加过弱,则导致支撑无法抵抗成形过程中产生的残余应力造成零件翘曲卡刀。合理确定支撑尺寸,支撑间距以及支撑工艺,能够极大程度上提高闭式叶轮增材制造成形成功率。

3、通常情况下,对于支撑结构的性能主要有两个方面的要求:(1)足够的强度。增材制造工艺面临材料的急冷急热以及温度梯度,从而导致构件内部产生较大的残余应力,支撑结构需要具有足够的强度来防止构件发生翘曲变形或开裂;(2)易去除性。支撑结构在后处理过程中容易去除,不易残留在构件表面留下痕迹。

4、对于闭式叶轮结构,内部支撑残根无法进行精细打磨,从而造成该位置粗糙度较大,在叶轮高速旋转过程中,造成应力集中,疲劳裂纹会在此位置起源并扩展。对现有支撑设计方案打印的闭式叶轮的叶轮失效部位进行工业ct检测,结果发现在叶轮翅根部位有明显支撑残留。由于闭式叶轮内部无法打磨抛光,因此这些支撑残留将作为缺陷影响叶轮的疲劳性能。为了进一步分析叶轮失效断裂的原因,对叶轮破裂部位进行了断口观察,发现断口具有明显的疲劳断裂特征,裂纹起源点发生在支撑残留部位,并沿着叶轮受力部位逐渐向边缘扩展,最终导致叶轮破裂失效。

技术实现思路

1、本发明的目的是提供一种激光选区熔化成形闭式叶轮的支撑及去除方法,以解决上述现有技术存在的问题,显著降低去除支撑难度,同时降低去除支撑后表面支撑残留,简化处理流程,提高成形成功率,达到降本增效的目的。

2、为实现上述目的,本发明提供了如下方案:

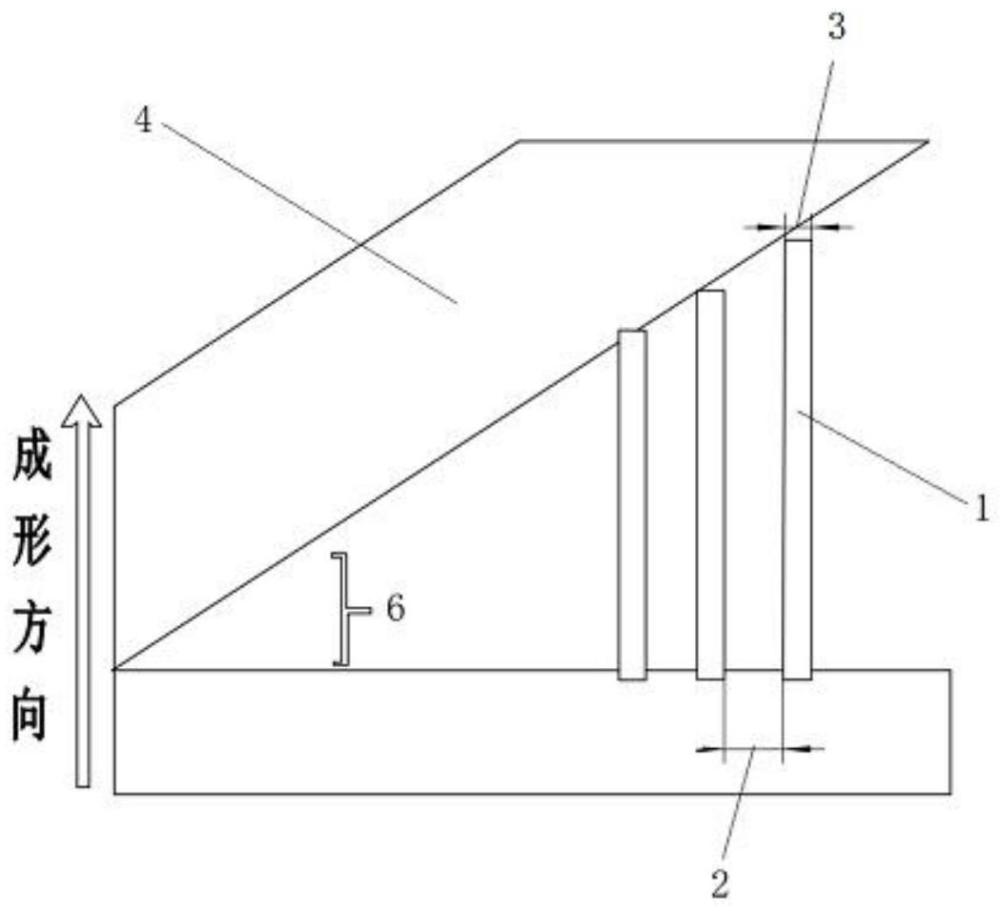

3、本发明提供一种激光选区熔化成形闭式叶轮的支撑,包括多个用于设置在闭式叶轮内腔的支撑本体,所述支撑本体的形状为柱形,所述支撑本体的杆径为0.2mm~0.3mm,且相邻两个所述支撑本体的轴线间距为0.6mm~1mm;在切片软件中设置所述支撑本体加工的激光功率为100w~120w;扫描间距为0.15mm,层厚为0.06mm。

4、优选的,所述支撑本体与零件接触位置的z轴偏置为0mm。

5、优选的,所述支撑本体的杆径为0.2mm,相邻两个所述支撑本体的轴线间距为0.8mm,且所述支撑本体加工的激光功率为100w。

6、本发明还提供一种基于以上任一项所述的激光选区熔化成形闭式叶轮的支撑的去除方法,包括以下步骤:

7、s1,利用机械加工将闭式叶轮的外圈切除,露出侧方小孔;

8、s2,将去支撑工具伸入s1中露出的侧方小孔,并来回清扫,将所述支撑本体折断;

9、s3,针对残留在闭式叶轮内腔上下表面的所述支撑本体的残根,利用去支撑工具沿着叶轮内壁缓慢摩擦,将残留的所述支撑本体的残根清除。

10、本发明相对于现有技术取得了以下技术效果:

11、本发明提供的激光选区熔化成形闭式叶轮的支撑,通过选择柱状作为支撑本体的类型,根据闭式叶轮增材制造成形仿真结果,柱状支撑能够保证闭式叶轮内部正常成形,且柱状的支撑本体与闭式叶轮内腔的接触截面为圆形或椭圆形,支撑残留较为均匀,去除较为容易。且将柱状的支撑本体的杆径设置为0.2mm~0.3mm,这是因为柱状的支撑本体直径越小,支撑越容易去除。相邻的两个支撑本体的轴线间距为0.6mm~1mm,由于各支撑本体之间的间距会影响打印过程中零件散热以及翘曲,因此,合理设计相邻两个支撑本体之间的距离既能保证零件的正常成形,同时其结构的设置也能极大减少去除支撑本体的后处理时间。且相比于传统闭式叶轮支撑成形工艺,增加支撑打印层厚以及降低激光功率能够在支撑本体内部引入大量气孔以及未熔合等缺陷,降低支撑本体的强度以及塑性,使其更易去除,其在去除支撑本体过程中,相较于正常层厚,大层厚支撑打印能够保证支撑本体根部残余更少,从而防止支撑本体残余过多导致闭式叶轮内腔粗糙度增加,从而在服役过程中发生疲劳失效。本发明旨在显著降低去除支撑难度,且降低闭式叶轮去除支撑后表面粗糙度,简化处理流程,提高成形成功率,最终达到降本增效的目的。

12、进一步的,通常支撑本体与零件接触的位置要深入零件一个层厚保证支撑本体与零件连接稳固,起到拉住零件的作用,而采用支撑本体与零件接触位置的z轴偏置设置为0mm,能够保证叶轮顶部支撑残余较少。

13、进一步的,通常情况下,柱状支撑本体的强度和其截面直径正相关,柱状支撑本体的直径越小,支撑本体越容易去除,然而,当直径小到0.2mm后基本达到增材制造成形精度的极限,因此,在满足实际加工条件的情况下,尽可能将其杆径设置为最小,从而使其去除后残留更少,对零件的影响更小。

技术特征:1.一种激光选区熔化成形闭式叶轮的支撑,其特征在于:包括多个用于设置在闭式叶轮内腔的支撑本体,所述支撑本体的形状为柱形,所述支撑本体的杆径为0.2mm~0.3mm,且相邻两个所述支撑本体的轴线间距为0.6mm~1mm;

2.根据权利要求1所述的激光选区熔化成形闭式叶轮的支撑,其特征在于:所述支撑本体与零件接触位置的z轴偏置为0mm。

3.根据权利要求1所述的激光选区熔化成形闭式叶轮的支撑,其特征在于:所述支撑本体的杆径为0.2mm,相邻两个所述支撑本体的轴线间距为0.8mm,且所述支撑本体加工的激光功率为100w。

4.一种基于权利要求1~3中任一项所述的激光选区熔化成形闭式叶轮的支撑的去除方法,其特征在于:包括以下步骤:

技术总结本发明公开了一种激光选区熔化成形闭式叶轮的支撑及去除方法,涉及增材制造闭式叶轮成形技术领域,包括多个用于设置在闭式叶轮内腔的支撑本体,支撑本体的形状为柱形,支撑本体的杆径为0.2mm~0.3mm,且相邻两个支撑本体的轴线间距为0.6mm~1mm;在切片软件中设置支撑本体加工的激光功率为100w~120w;扫描间距为0.15mm,层厚为0.06mm。显著降低去除支撑难度,同时降低去除支撑后表面支撑残留,简化处理流程,提高成形成功率,达到降本增效的目的。技术研发人员:张文玮,何涛,陈孟,张琦,刘征,郭正华,姜丽红受保护的技术使用者:中国航发贵州红林航空动力控制科技有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11286.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表