一种改善精炼送电过程埋弧效果的方法与流程

- 国知局

- 2024-06-20 14:56:35

本发明涉及高炉炼钢生产,具体涉及一种改善精炼送电过程埋弧效果的方法。

背景技术:

1、在高炉炼铁产能一定的情况下,转炉要提高炼钢产能,采用低铁耗高废钢比生产模式是重要途径。山东钢铁集团永锋临港有限公司炼钢厂采用的是“转炉-lf精炼炉-连铸”的长流程工艺路线,为提升炼钢产能,采用了铁耗≤720kg/t的超低铁耗生产模式。转炉放钢完毕后,在吹氩站根据进站温度情况,往钢包内加入烘烤过的钢筋头用以增加钢水量。

2、超低铁耗生产模式下,从吹氩站加入钢筋头后,精炼进站温度经常低于1525℃。精炼炉在钢水进站后,加入石灰,白云石等造渣料进行精炼炉造渣操作,加入造渣料后开始送电提温。

3、现有精炼炉冶炼主要存在以下问题:

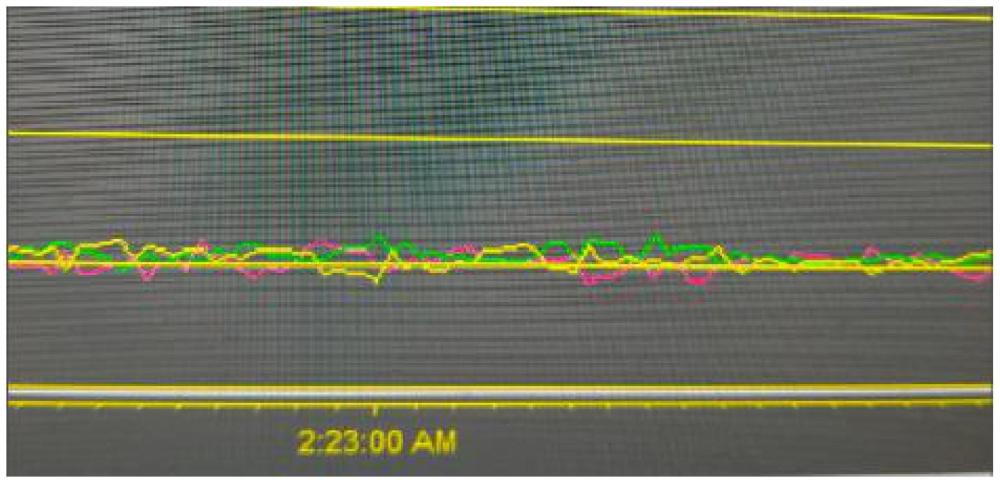

4、1、由于钢水进精炼炉温度较低,加入的造渣料熔化速度较慢,在快节奏生产模式下,没有较为宽松的搅拌熔化渣料时间,送电时由于炉渣未熔化,送电前期埋弧效果较差(如图1所示),影响钢水升温速率,增加电耗,延长精炼时间,不利于生产秩序的稳定。

5、2、送电前期埋弧效果差,送电时间长,精炼电极消耗增加,增加了精炼电极消耗成本。

6、3、送电前期埋弧效果差,电弧对钢包渣线耐材的侵蚀加剧,降低钢包渣线耐材使用寿命,增加耐材成本。

7、4、由于节奏原因,有时候即使取一次样时钢水温度低于标准要求的1535℃,也必须取一次样。在钢水温度低于1535℃时,所取的一次样准确性相对较差,岗位人员按照精炼一次样进行成分调整,容易造成钢水成分波动,不利于稳定钢水质量,增加合金消耗。

8、因此,需要设计一种改善精炼送电过程埋弧效果的方法,以解决现有精炼炉送电前期埋弧效果较差,影响钢水升温速率,增加电耗和成本的问题。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的在于提供一种改善精炼送电过程埋弧效果的方法。

2、本发明解决其技术问题所采用的技术方案是:一种改善精炼送电过程埋弧效果的方法,包括以下步骤:

3、s1、在精炼炉平台上安装炼钢上料除尘灰仓;

4、s2、除尘灰仓内放置除尘灰,除尘灰仓底部的出料口处设置电控阀;

5、s3、钢水进站后,除尘灰仓自动振料2分钟,向钢水中加入除尘灰;

6、s4、除尘灰仓振料完成后开始送电,根据送电埋弧情况,如果埋弧效果较差,继续加入除尘灰稳定电弧,改善埋弧效果;

7、s5、埋弧效果改善,电流波动小后,检测渣中氧化镁含量由6-8%升高到8-10%。

8、具体的是,所述步骤s1中的除尘灰仓的除尘灰的存入方法为吸排车运送到精炼炉零米地面,接好输灰管道,用压缩空气将吸排车内的除尘灰打入到除尘灰仓内。

9、具体的是,所述步骤s2中的除尘灰包括炼钢地下料仓除尘灰、炼钢散装料上料系统除尘灰和石灰窑的窑前灰。

10、具体的是,所述炼钢地下料仓除尘灰主要成分质量百分比为:cao:58.72-67.98%,sio2:3.52-6.50%,mgo:7.91-11.49%;

11、炼钢散装料上料系统除尘灰主要成分质量百分比为:cao:53.87-64.16%,sio2:4.52-6.68%,mgo:8.71-13.08%;

12、石灰窑的窑前灰主要成分质量百分比为:cao:53.74-53.83%,sio2:0.36-0.61%,mgo:1.38-1.77%。

13、具体的是,所述步骤s3中的钢水进站后,除尘灰仓内的除尘灰由下料管从水冷炉盖上的自动测温取样口加入钢包内,根据精炼进站钢水液面情况,设定除尘灰仓电机振料时间2分钟,加入除尘灰150-200kg代替石灰100-150kg。

14、具体的是,所述钢水进站后,一键精炼自动加料,将除尘灰与精炼高位料仓石灰、白云石的造渣料一起加入钢包内造渣;精炼送电开始后,根据埋弧情况,如果埋弧效果不好,手动加入除尘灰稳定埋弧,改善精炼埋弧效果。

15、本发明具有以下有益效果:

16、本发明设计的改善精炼送电过程埋弧效果的方法采用除尘灰代替部分石灰参与精炼炉造渣,能够降低石灰用量每炉150kg左右,实现了富余除尘灰的二次利用,降低了精炼造渣成本。

17、本发明设计的改善精炼送电过程埋弧效果的方法采用的除尘灰呈粉末状,能够加快精炼造渣成渣速度,降低化渣剂用量,减轻化渣剂对钢包耐材的侵蚀。

18、本发明设计的改善精炼送电过程埋弧效果的方法采用除尘灰能够改善精炼埋弧效果,提高精炼送电升温速率,降低精炼电耗,提高精炼一次送电温度达标率,提高精炼一次样准确性,促进钢水质量稳定,降低合金消耗。

19、本发明设计的改善精炼送电过程埋弧效果的方法实现送电后使用除尘灰稳定电弧,改善埋弧效果,减轻电弧对钢包渣线耐材的高温辐射,延长钢包渣线耐材使用寿命。

20、本发明设计的改善精炼送电过程埋弧效果的方法采用除尘灰从精炼水冷炉盖上的自动测温取样孔加入钢包内,减少了除尘灰被精炼除尘系统抽走的数量,提高了除尘灰的利用效率,促进精炼炉快速成渣,改善埋弧效果。

技术特征:1.一种改善精炼送电过程埋弧效果的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的改善精炼送电过程埋弧效果的方法,其特征在于,所述步骤s1中的除尘灰仓的除尘灰的存入方法为吸排车运送到精炼炉零米地面,接好输灰管道,用压缩空气将吸排车内的除尘灰打入到除尘灰仓内。

3.根据权利要求1所述的改善精炼送电过程埋弧效果的方法,其特征在于,所述步骤s2中的除尘灰包括炼钢地下料仓除尘灰、炼钢散装料上料系统除尘灰和石灰窑的窑前灰。

4.根据权利要求3所述的改善精炼送电过程埋弧效果的方法,其特征在于,所述炼钢地下料仓除尘灰主要成分质量百分比为:cao:58.72-67.98%,sio2:3.52-6.50%,mgo:7.91-11.49%;

5.根据权利要求1所述的改善精炼送电过程埋弧效果的方法,其特征在于,所述步骤s3中的钢水进站后,除尘灰仓内的除尘灰由下料管从水冷炉盖上的自动测温取样口加入钢包内,根据精炼进站钢水液面情况,设定除尘灰仓电机振料时间2分钟,加入除尘灰150-200kg代替石灰100-150kg。

6.根据权利要求5所述的改善精炼送电过程埋弧效果的方法,其特征在于,所述钢水进站后,一键精炼自动加料,将除尘灰与精炼高位料仓石灰、白云石的造渣料一起加入钢包内造渣;精炼送电开始后,根据埋弧情况,如果埋弧效果不好,手动加入除尘灰稳定埋弧,改善精炼埋弧效果。

技术总结本发明涉及高炉炼钢生产技术领域,具体公开了一种改善精炼送电过程埋弧效果的方法,包括以下步骤:S1、在精炼炉平台上安装炼钢上料除尘灰仓;S2、除尘灰仓内放置除尘灰,除尘灰仓底部的出料口处设置电控阀;S3、钢水进站后,除尘灰仓自动振料2分钟,向钢水中加入除尘灰;S4、除尘灰仓振料完成后开始送电,根据送电埋弧情况,如果埋弧效果较差,继续加入除尘灰稳定电弧,改善埋弧效果;S5、埋弧效果改善,电流波动小后,检测渣中氧化镁含量由6‑8%升高到8‑10%;本发明采用除尘灰能改善精炼埋弧效果,提高精炼送电升温速率,降低精炼电耗,提高精炼一次送电温度达标率,提高精炼一次样准确性,促进钢水质量稳定,降低合金消耗。技术研发人员:张兴才,尹兴彬,孙怀彬,王康,刘日,刘良受保护的技术使用者:山东钢铁集团永锋临港有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11293.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表