一种低能耗的超细钨粉制备方法与流程

- 国知局

- 2024-06-20 14:56:52

本发明涉及钨加工,具体而言,涉及一种低能耗的超细钨粉制备方法。

背景技术:

1、钨是我国重要战略资源,在硬质合金等重要领域有着广泛应用,采用钨制备的金属切削刀具、模具、耐磨零件等相关产品,实现了现在工业发展的诸多需求。随着工业化进程的推进和精密高端制造业的发展,传统硬质合金已不足以满足新现代工业的需求,由此提出超细硬质合金,其在强度、硬度、断裂韧性等方面具有比普通硬质合金更优异的性能表现,在汽车、航天航空、3c行业等作为高效精密刀具、微钻、微铣、刀片、精密模具等被广泛应用。

2、超细钨粉作为制备超细硬质合金的重要原料之一,其性能高低直接影响着超细硬质合金的发展。目前,工业化制备高质量超细钨粉主要采用氢还原法,具有简捷易行、稳定可靠、成本低、易实现自动化生产等特点,该工艺的主要步骤为:将氧化钨与氢气通过加热进行还原,得到钨粉;再经过过筛、钝化等处理,得到超细钨粉。

3、在实际的工业化生产中,多采用多管推舟炉或管式推舟炉或回转炉进行生产。多管推舟炉的还原原理为静态还原,即将原料氧化钨装载在合金舟皿中,舟皿中料层相对于氢气属于静态,舟皿中料层厚度、平整度将直接影响钨粉还原的充分性、结晶完整性及超细钨粉颗粒的粒度分布均匀性。因此,采用多管推舟还原炉较难制备高品质且质量稳定的超细钨粉,难以实现全封闭式生产,且设备产量较低、能耗高、成本高。

4、而回转炉还原制备超细钨粉,其还原原理为动态还原,即物料可在炉管内周期性翻动,物料的受热更加均匀,能够增加氧化钨与氢气接触机会,反应产生的水汽能快速从物料中排出,减轻了钨的水合物挥发-沉积长大,从而能够获得粒度更均匀的超细钨粉。采用回转炉生产超细钨粉也是目前实际生产中最常见的方式。

5、然而,目前采用回转炉生产超细钨粉时,常出现以下情况:超细钨粉产品中存在较多的团聚颗粒,即颗粒分散程度低,产品形貌不均匀,且在能源消耗和成本等方面也表现出一定劣势,不利于绿色持续发展的生产理念。因此,现亟需一种产品品质更高更稳定、且生产能耗更低成本更低的超细钨粉生产工艺。

技术实现思路

1、本发明所要解决的技术问题:

2、在目前的超细钨粉工业化生产技术中,基本都采用管式推舟炉或逆氢回转炉进行生产,上述方式均存在超细钨粉在高温下颗粒的粒度生长过快、颗粒局部团聚的问题,其不利于稳定地制备结晶完整度高、粒度均匀性好、颗粒较分散的高质量超细钨粉,并且还存在能源消耗高、产量低、成本高的问题。

3、本发明采用的技术方案:

4、本发明提供了一种低能耗的超细钨粉制备方法,包括如下步骤:

5、s1顺氢还原阶段:

6、将氧化钨从回转炉的炉头端送入至外炉管中,外炉管向下倾斜、并转动,另从炉头端持续通入干燥氢气,控制氢气与氧化钨的流动方向相同;

7、s2逆氢还原阶段:

8、顺氢阶段反应产生的钨中间产物经过顺逆氢汇合点后,通向回转炉的高温还原区,此过程控制氢气与钨中间产物的流动方向相反;

9、钨中间产物在高温还原区,采用分区梯度加热的方式,进行还原反应,形成钨粉;

10、s3逆氢冷却阶段:

11、将钨粉输送至回转炉的冷却区,从回转炉的炉尾端通入干燥氢气,控制氢气与钨粉的流动方向相反;

12、s4后处理阶段:

13、将冷却后的钨粉,排出回转炉,经过过筛、钝化,得到超细钨粉。

14、优选地,步骤s1中,氧化钨进入外炉管的进料速度为5-200kg/h,氢气的流量为50-600m3/h,回转炉的转速为1-12r/min;且氧化钨与氢气的摩尔质量比为n氢气:n氧化钨=30-180:1。

15、优选地,步骤s1中,顺氢还原区域的温度为500-1200℃,且沿氧化钨流动方向,顺氢还原区域划分为1-10个分区。

16、优选地,步骤s2中,以常温下氢气体积量计,与钨中间产物流动方向相反的氢气流量为5-100m3/h;且逆向流动的氢气与钨中间产物的摩尔质量比为n氢气:n钨中间产物=15-28:1。

17、优选地,步骤s2中,高温还原区中的加热温度为750-1200℃,且沿钨中间产物的流动方向,高温还原区划分为1-5个分区。

18、优选地,步骤s3中,以常温下氢气体积量计,与钨粉流动方向相反的氢气流量为5-100m3/h;且逆向流动的氢气与钨粉的摩尔质量比为n氢气:n钨粉=5-50:1。

19、优选地,步骤s3中,钨粉的冷却时间为5-40min。

20、优选地,步骤s3中冷却区的钨粉流经管道长度为步骤s2中钨中间产物流经管道长度的0.5-4倍。

21、优选地,步骤s4中,钨粉处理过程中,以0.01-4m3/h流速充入保护介质,保护介质包括co2、co、n2、ar、h2中的任意一种或多种。

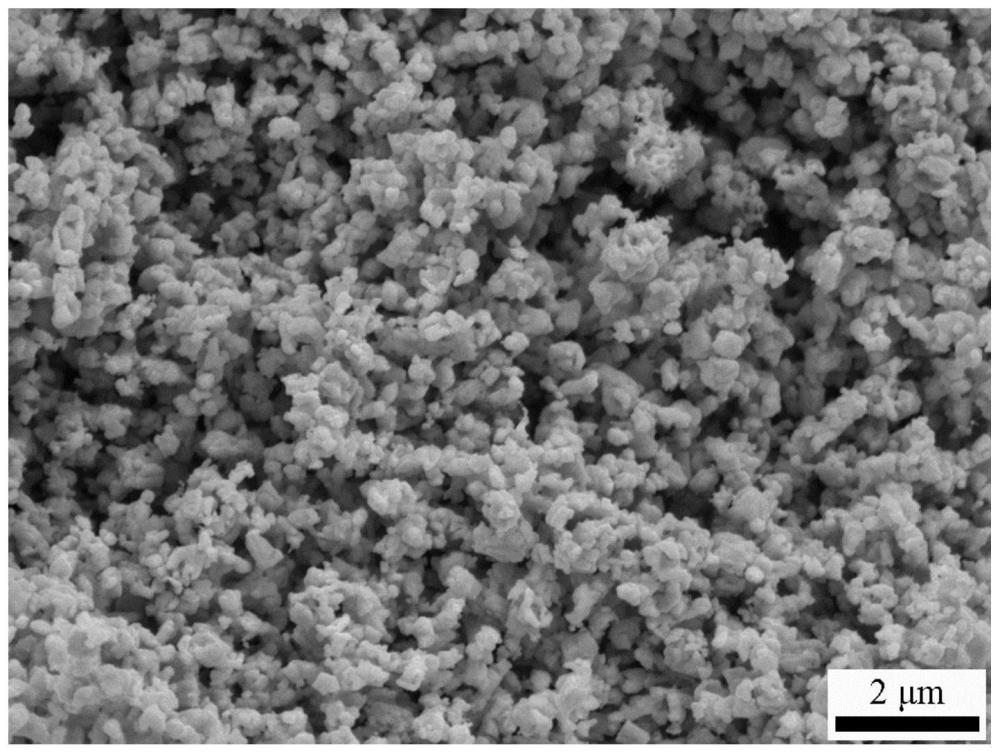

22、本发明提出了一种采用采用制备方法制备得到的超细钨粉,所述超细钨粉比表面积为2-8m2/g,且氧含量低于1%。

23、本发明的有益效果表现在:

24、本发明提出的超细钨粉制备方法采用双向同时进氢回转炉进行还原,能够有效改善和解决现有的超细钨粉工业化生产中存在的超细钨粉质量不稳定、且耗能大成本高的问题。

25、具体地,顺向流动的干燥氢气水汽浓度极低,接近炉头端区域的温度也较低,氧化钨被还原时,形核位置多,有利于超细钨粉的生产;氧化钨还原初期产生的水汽,可通过炉内与物料同向流动的过量氢气一起快速送出,使氧化钨开始还原阶段,在低水汽浓度的情况下,能够稳定且快速地均匀形核,实现稳定的连续性生产。

26、此外,产生的水汽持续被干燥的顺氢带走,随着还原过程的持续进行,高温区的氢气水汽弄对随之升高,可通入与物料流动方向相反的干燥逆氢,通过降低高温区的氢气水汽浓度,一方面,可有效避免高温区氢气水汽浓度的持续升高;另一方面,还可控制在高温作用下触发挥发-沉积长大机制的趋势,进而解决高温下颗粒粒度生长过快的问题。

27、其次,为了解决低温下颗粒团聚的问题,本发明对产出的钨粉及时通入保护介质,降低钨粉活性,达到控制并弱化颗粒团聚的目的和效果。

28、本发明基于上述改进手段,可以生产得到结晶完整性好、粒度均匀且分散性较好的稳定性强的高质量超细钨粉,且通过将参与还原结束后的热氢用于对原料氧化钨进行预热等方式,有效提高能源的利用率,降低热源、电能等的消耗,促进长期可持续的成本合理化的生产目标,可广泛应用于难熔金属粉末冶金等领域。

技术特征:1.一种低能耗的超细钨粉制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的低能耗的超细钨粉制备方法,其特征在于,步骤s1中,氧化钨进入外炉管的进料速度为5-200kg/h,氢气的流量为50-600m3/h,回转炉的转速为1-12r/min;且氧化钨与氢气的摩尔质量比为n氢气:n氧化钨=30-180:1。

3.根据权利要求1或2所述的低能耗的超细钨粉制备方法,其特征在于,步骤s1中,顺氢还原区域的温度为500-1200℃,且沿氧化钨流动方向,顺氢还原区域划分为1-10个分区。

4.根据权利要求1所述的低能耗的超细钨粉制备方法,其特征在于,步骤s2中,以常温下氢气体积量计,与钨中间产物流动方向相反的氢气流量为5-100m3/h;且逆向流动的氢气与钨中间产物的摩尔质量比为n氢气:n钨中间产物=15-28:1。

5.根据权利要求1或4所述的低能耗的超细钨粉制备方法,其特征在于,步骤s2中,高温还原区中的加热温度为750-1200℃,且沿钨中间产物的流动方向,高温还原区划分为1-5个分区。

6.根据权利要求1所述的低能耗的超细钨粉制备方法,其特征在于,步骤s3中,以常温下氢气体积量计,与钨粉流动方向相反的氢气流量为5-100m3/h;且逆向流动的氢气与钨粉的摩尔质量比为n氢气:n钨粉=5-50:1。

7.根据权利要求1所述的低能耗的超细钨粉制备方法,其特征在于,步骤s3中,钨粉的冷却时间为5-40min。

8.根据权利要求7所述的低能耗的超细钨粉制备方法,其特征在于,步骤s3中冷却区的钨粉流经管道长度为步骤s2中钨中间产物流经管道长度的0.5-4倍。

9.根据权利要求1所述的低能耗的超细钨粉制备方法,其特征在于,步骤s4中,钨粉处理过程中,以0.01-4m3/h流速充入保护介质,保护介质包括co2、co、n2、ar、h2中的任意一种或多种。

10.一种采用权利要求1至9中任意一项所述的制备方法制备得到的超细钨粉,其特征在于,所述超细钨粉比表面积为2-8m2/g,且氧含量低于1%。

技术总结本发明涉及钨加工技术领域,公开了一种低能耗的超细钨粉制备方法,包括如下步骤:S1顺氢还原阶段:将氧化钨从回转炉的炉头端送入至外炉管中,外炉管向下倾斜、并转动,另从炉头端持续通入干燥氢气,控制氢气与氧化钨的流动方向相同;S2逆氢还原阶段:顺氢阶段反应产生的钨中间产物经过顺逆氢汇合点后,通向回转炉的高温还原区,此过程控制氢气与钨中间产物的流动方向相反;钨中间产物在高温还原区,采用分区梯度加热的方式,进行还原反应,形成钨粉;S3逆氢冷却阶段:将钨粉输送至回转炉的冷却区,从回转炉的炉尾端通入干燥氢气,控制氢气与钨粉的流动方向相反;S4后处理阶段:将冷却后的钨粉,排出回转炉,经过过筛、钝化,得到超细钨粉。本发明提供的高分散、低能耗的超细钨粉制备方法,既能实现制备高质量且质量稳定的超细钨粉,又能充分发挥出产能优势,且可降低能源消耗的成本,有效解决现有的工业制超细钨粉中存在的生产问题,促进钨资源的高效利用、能源的节约、成本的合理控制等。技术研发人员:谢勇才,余碧荷,李亚军,陈贵华,吴翔,吴谋章,张华民受保护的技术使用者:自贡硬质合金有限责任公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11306.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表