一种屈服强度550MPa级高低温韧性耐硫酸腐热轧钢板的制备方法与流程

- 国知局

- 2024-06-20 15:06:35

本发明涉及耐蚀钢,尤其涉及一种屈服强度550mpa级高低温韧性耐硫酸腐热轧钢板的制备方法。

背景技术:

1、钢铁广泛应用于各个行业,其工作环境多种多样,尤其是在有硫酸腐蚀的环境中。目前,煤炭是煤炭企业使用的主要燃料,而高硫煤易产生硫酸根离子,对与其接触的钢铁产生腐蚀作用。高硫煤和矿物运输也容易腐蚀钢铁。90%以上的脱硫装置使用湿法脱硫,在使用这种方法脱硫后的烟气中,稀硫酸含量增加,因此脱硫后的废气会对烟气处理系统及周边产生硫酸腐蚀。而采用耐硫酸腐蚀钢就是最有效的方法之一。随着轻量化发展的要求,使用高强度抗硫酸钢不仅可以提高强度,还可以有效降低材料消耗,降低综合成本,达到减碳减排的目的。因此,发展耐硫酸钢板已成为必然趋势。

2、专利公开号为:cn 113862570 a的发明公开了一种高强度耐硫酸露点腐蚀用钢及其生产方法,属于钢铁生产领域,其化学成分组成及其质量百分含量为:c:0.03~0.07%,si:0.20~0.30%,mn:1.20~1.60%,p:≤0.020%,s≤0.020%,cu:0.20~0.55%,ni:0.12~0.20%,cr:0.30~0.60%,mo:0.15~0.25%,al:0.015~0.040%;余量为fe及不可避免的杂质。特点是耐腐蚀与高强度。上述发明与本发明的成分设计明显不同,本发明的低温冲击韧性明显更为优秀。

3、授权公告号cn 115637391 b的发明提供了一种550mpa级耐硫酸露点腐蚀用稀土钢及其制造方法,该钢的成分按重量百分比计如下:c:0.072%~0.093%、si:0.31%~0.54%、mn:0.63%~0.94%、p:≤0.017%、s:≤0.0050%、cr:0.82%~1.07%、ni:0.21%~0.32%、cu:0.13%~0.23%、sb:0.092%~0.122%、ti:0.054%~0.075%、sn:0.38%~0.53%、als:0.016%~0.039%,ce:0.031%~0.041%,o:≤4.2ppm,余量为fe和不可避免的杂质;制造方法,包括冶炼、连铸、铸坯加热、轧制、层流冷却和卷取;该发明生产的稀土钢屈服强度均大于550mpa以上,抗拉强度在682~694mpa之间,延伸率均大于26%。上述发明与本发明的成分设计和轧制冷却工艺明显不同,本发明的低温冲击韧性明显更为优秀。

4、申请公布号为cn 115652209 a的发明提供了一种650mpa级耐硫酸露点腐蚀用稀土钢及其制造方法,该钢的成分按重量百分比计如下:c:0.074%~0.095%、si:0.41%~0.64%、mn:0.87%~1.18%、p:≤0.017%、s:≤0.0050%、cr:0.92%~1.17%、ni:0.26%~0.37%、cu:0.16%~0.26%、sb:0.102%~0.132%、ti:0.064%~0.085%、sn:0.58%~0.73%、als:0.018%~0.041%,ce:0.048%~0.058%,o:≤3.8ppm,余量为fe和不可避免的杂质。制造方法包括冶炼、连铸、铸坯加热、轧制、层流冷却和卷取;该发明生产的稀土钢屈服强度均大于650mpa以上,抗拉强度在759~791mpa之间,延伸率均大于19%。上述发明与本发明的成分设计和轧制冷却工艺明显不同,本发明的低温冲击韧性明显更为优秀。

技术实现思路

1、本发明的目的是提供一种屈服强度550mpa级高低温韧性耐硫酸腐热轧钢板的制备方法,通过合理的成分设计配合恰当的工艺,可以获得耐硫酸腐蚀性能良好的热轧钢板。

2、为解决上述技术问题,本发明采用如下技术方案:

3、本发明一种屈服强度550mpa级高低温韧性耐硫酸腐热轧钢板的制备方法,所述钢板化学成分按重量百分比为c:0.08~0.10%,si:0.25~0.35%,mn:0.81~0.89%,p≤0.015%,s≤0.010%,cu:0.35~0.45%,cr:0.75~0.90%,ni:0.20~0.35%,ti:0.04~0.05%,sb:0.09~0.14%,als:0.020~0.035%,ce:0.0009~0.0014%,余量为fe和不可避免的杂质;其制备方法的主要工艺参数如下:

4、冶炼和浇冶炼用铁水采用脱硫预处理后送入lf精炼炉进行精炼,保证钢水成份、温度≥1620℃,rh真空处理,保证真空度,真空处理时间≥20min,真空处理15min时添加稀土铈铁合金,软吹时间≥10min;

5、浇铸过程要采用保护浇注,连铸的浇注过程中要求拉速要保持稳定,浇注过程的拉速要在0.9~1.6m/min范围内选择合适的拉速,之后拉速尽量保持恒定;

6、板坯加热温度1190~1250℃,在炉时间180~300min,出炉温度1180~1230;热轧采用两阶段控制轧制,奥氏体再结晶区轧制开轧温度≥1100℃,奥氏体未再结晶区轧制开轧温度为940~1030℃,终轧温度820~850℃,轧后快速冷却到550~580℃,之后将钢板卷曲成卷入库区空冷。

7、进一步的,钢板的厚度规格为5mm~12mm。

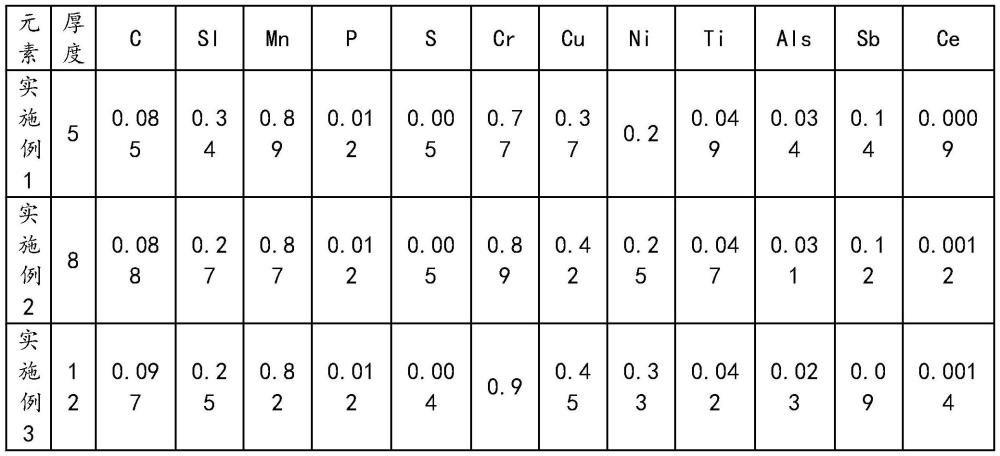

8、进一步的,所述钢板化学成分按重量百分比为c:0.085%,si:0.34%,mn:0.89%,p:0.012%,s:0.005%,cu:0.37%,cr:0.77%,ni:0.20%,ti:0.049%,sb:0.14%,als:0.034%,ce:0.0009%,余量为fe和不可避免的杂质。

9、进一步的,所述钢板化学成分按重量百分比为c:0.088%,si:0.27%,mn:0.87%,p:0.012%,s:0.005%,cu:0.42%,cr:0.89%,ni:0.25%,ti:0.047%,sb:0.12%,als:0.031%,ce:0.0012%,余量为fe和不可避免的杂质。

10、进一步的,所述钢板化学成分按重量百分比为c:0.097%,si:0.25%,mn:0.82%,p:0.012%,s:0.004%,cu:0.45%,cr:0.90%,ni:0.33%,ti:0.042%,sb:0.09%,als:0.023%,ce:0.0014%,余量为fe和不可避免的杂质。

11、与现有技术相比,本发明的有益技术效果:

12、本发明的有益效果是,采用稀土铈处理的多元微合金化的方案,并配以适当的工艺,获得屈服强度550mpa级耐硫酸腐蚀热轧钢板。具有较好耐硫酸腐蚀性能的同时具有很高的低温冲击韧性,可以适用于低温环境。

技术特征:1.一种屈服强度550mpa级高低温韧性耐硫酸腐热轧钢板的制备方法,其特征在于:所述钢板化学成分按重量百分比为c:0.08~0.10%,si:0.25~0.35%,mn:0.81~0.89%,p≤0.015%,s≤0.010%,cu:0.35~0.45%,cr:0.75~0.90%,ni:0.20~0.35%,ti:0.04~0.05%,sb:0.09~0.14%,als:0.020~0.035%,ce:0.0009~0.0014%,余量为fe和不可避免的杂质;其制备方法的主要工艺参数如下:

2.根据权利要求1所述的屈服强度550mpa级高低温韧性耐硫酸腐热轧钢板的制备方法,其特征在于:钢板的厚度规格为5mm~12mm。

3.根据权利要求1所述的屈服强度550mpa级高低温韧性耐硫酸腐热轧钢板的制备方法,其特征在于:所述钢板化学成分按重量百分比为c:0.085%,si:0.34%,mn:0.89%,p:0.012%,s:0.005%,cu:0.37%,cr:0.77%,ni:0.20%,ti:0.049%,sb:0.14%,als:0.034%,ce:0.0009%,余量为fe和不可避免的杂质。

4.根据权利要求1所述的屈服强度550mpa级高低温韧性耐硫酸腐热轧钢板的制备方法,其特征在于:所述钢板化学成分按重量百分比为c:0.088%,si:0.27%,mn:0.87%,p:0.012%,s:0.005%,cu:0.42%,cr:0.89%,ni:0.25%,ti:0.047%,sb:0.12%,als:0.031%,ce:0.0012%,余量为fe和不可避免的杂质。

5.根据权利要求1所述的屈服强度550mpa级高低温韧性耐硫酸腐热轧钢板的制备方法,其特征在于:所述钢板化学成分按重量百分比为c:0.097%,si:0.25%,mn:0.82%,p:0.012%,s:0.004%,cu:0.45%,cr:0.90%,ni:0.33%,ti:0.042%,sb:0.09%,als:0.023%,ce:0.0014%,余量为fe和不可避免的杂质。

技术总结本发明公开了一种屈服强度550MPa级高低温韧性耐硫酸腐热轧钢板的制备方法,其化学成分按重量百分比为C:0.08~0.10%,S i:0.25~0.35%,Mn:0.81~0.89%,P≤0.015%,S≤0.010%,Cu:0.35~0.45%,Cr:0.75~0.90%,N i:0.20~0.35%,T i:0.04~0.05%,Sb:0.09~0.14%,Al s:0.020~0.035%,Ce:0.0009~0.0014%;并公开了制备方法的主要工艺参数。本发明通过合理的成分设计配合恰当的工艺,可以获得耐硫酸腐蚀性能良好的热轧钢板。技术研发人员:岳祎楠,李智丽,袁晓鸣,王婷,王少炳,黄利,杨源远,麻晓光,王伟,张帅,隋鑫,柳婕受保护的技术使用者:包头钢铁(集团)有限责任公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11557.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表