一种汽车底盘用压铸铝合金薄板及其制备方法

- 国知局

- 2024-06-20 15:08:58

本发明涉及汽车用压铸铝板材,尤其涉及一种用于汽车底盘的高强度压铸铝合金薄板制造方法。

背景技术:

1、随着汽车轻量化的发展,以铝代钢逐渐成为汽车行业主流,受到了国内外汽车行业的高度重视。汽车的安全性能在很大程度上受其结构件的影响,而这些结构件通常具有尺寸大、壁薄等特点。因此,为确保汽车行使的安全性,保证这些结构件的力学性能至关重要。

2、目前铝合金结构件在制造时需要进过粗轧、精轧、锯洗甚至热处理等复杂的加工工艺,加工铝合金难度高,耗能高,生产周期长,生产效率低。

3、cn112746202a公开了一种铝合金薄板及其制造方法,以铝合金的总量为基准,以重量百分比计,含有1.4~1.5%的si,0.1~0.4%的fe,0~0.2%的cu,0.03~0.17%的mn,0.63~0.68%的mg,0.1~0.15%的cr,0.01~0.02%的ti,0~0.10%的zn,余量为al。该制造方法提高合金板材的冲压成形性和烘烤硬化性,但该制造方法较为复杂,需要对铝合金进行退火及预时效处理,生产周期长,生产效率低。

4、可以看出,现有技术在一定程度上对铝合金薄壁结构件的元素配比及生产工艺等方面进行了优化,但依然存在生产效率低等一系列问题;同时现有的压铸工艺制造铝合金结构件时由于冷却速度极快,铝合金熔体流动性差,造成熔体难以充型,铝合金结构件成型难度高,成型出的结构件力学性能差。

技术实现思路

1、本发明的主要目的:根据汽车用铝合金材料的应用发展趋势,本发明提供一种通过压铸获得高强度铝合金薄板方法。本发明制造工艺简单,无需热处理,利用本发明技术方案制备所得铝合金薄板力学性能优异,生产能源消耗低,适合用作汽车底盘,符合汽车轻量化要求。

2、为了解决上述问题,本发明第一方面提供一种压铸铝合金,以重量百分含量表示,所述压铸铝合金的化学成分及质量百分比为:si:0.20~0.50%,fe:0.40~0.60%,cu:3.00~4.40%,mn:0.55~1.15%,mg:2.00~2.90%,cr:0.02~0.04%,zn:0.20~0.30%,ti:0.03~0.06%,zr:0.15~0.20%,余量为al。

3、在上述技术方案中,通过向铝合金中引入合金元素zr,可与铝反应形成al3zr化合物,充当铝晶粒的非均质形核位点,从而显著细化晶粒尺寸。zr在高温环境下与铝形成活性界面,有助于减少氧化物和其他杂质在金属液表面的生成,进而降低表面张力,有效提升高温铝金属液的流动性。同时,zr的引入确保了在凝固期间枝晶间液体得到充分的补缩,从而减少了空隙和缺陷的形成,大幅减低了裂纹出现的风险,从而增强了汽车行驶的安全系数。尽管zr在铝合金中表现出显著的强化效果,但过高的含量可能会带来负面影响。当zr含量过高时,可能会导致在晶内或晶间析出以密排六方晶体结构为特征的zr5al3硬脆相。这种相在受到较大应力时,可能会同时引发穿晶断裂和晶间断裂,显著降低铝合金的力学性能。因此,合理优化zr含量对于未来高强度铝合金的设计至关重要。与其他稀土元素如sc、y相比,zr的强化效果相当,而且价格相对更低,同时可以使得高温铝合金溶体具有更好的流动性,保证了压铸薄板的可成型性,有效提高铝合金薄板在室温下的力学性能。

4、本发明第二方面提供一种汽车底盘用压铸铝合金薄板制备方法,所述制备方法包括以下步骤:

5、在一种可能的实现方式中,进行熔炼:将含有zr的中间合金与铝锭、铝合金工业废料等分开放入熔炼炉内进行熔炼,保证两者熔炼均匀后将两者混合,控制炉内熔炼温度为730~760℃,整个熔炼过程铝液的熔炼温度不允许超过760℃,在铝合金熔炼过程中进行不断搅拌,去除浮渣,获得初始铝合金金属液。

6、在上述技术方案中,分开熔炼,目的是为了保证合金的均匀性;严格控制炉内的熔炼温度,目的是为了减少熔体的吸氢与被氧化,降低氧化物含量,控制熔体组织,保证压铸铝合金薄板的力学性能,严格控制炉内的熔炼时间,目的是为了降低熔体的含气量,避免化学反应的连续进行,从而恶化熔体组织。

7、在一种可能的实现方式中,进行精炼脱气:将所得的铝合金金属液导炉至熔保炉内进行精炼,精炼温度为725~750℃,精炼时间为75~150min,在此期间通入氮气氯气混合气体进行精炼,氯气大约占总气体含量的3%,氮气流量5~6.5m3/h,氯气流量0.1~0.25m3/h,将氢气含量控制在0.15ml/100g al以内,同时控制夹杂含量在0.20mm2/kg以内,最后进行扒渣、静置,静置时间为30~60min,精炼完成。

8、在上述技术方案中,氮气、氯气及其生成物均有精炼作用,同时可以分解部分氧化铝。

9、在一种可能的实现方式中,进行充模准备:在精炼即将完成过程中,金属压铸模具完成合模、锁模,压铸模内压室和型腔内的气体抽出,模具预热至150~200℃,等待铝合金金属液进行充模。

10、在上述技术方案中,通过模具预热,可以有效减少铝合金压铸过程中由于温度快速变化而产生的热应力,从而提升铝合金的流动性,减少气孔和缩松等缺陷。此外,这种做法还有助于降低模具的热应力,进而延长其使用周期。

11、在一种可能的实现方式中,进行压铸:将一定量的铝合金金属液浇入压铸机压室,以34~42m/s的充型速度将铝合金金属液压入金属模具,充型时间为0.040~0.060s,压铸充型结束后,保压130~150s,待保压完成,金属模具开锁分模,将铸件顶出,获得铝合金薄板毛坯,模具复位。

12、在上述技术方案中,由于所需获得的铸件平均厚度为4mm,根据经验和推荐值选取的充型速度为34~42m/s、充型时间为0.040~0.060s,选择该充型速度不仅可以提高铸件的表面质量还可以提高铸件的机械性能,选择该充型时间可以避免空气未完全排除的区域形成氧化渣,提高逐渐的成型效果。

13、在一种可能的实现方式中,进行毛坯后处理:将获得的铝合金薄板毛坯去浇口、去飞边,进行结构完整、尺寸合格、铸造缺陷等质量方面检测。将符合质量检测标准的铝合金薄板毛坯进行后处理,所有配合面、接触面及各个部位进行打磨光滑至粗糙度ra≤0.5μm。

14、与现有技术相比,本发明提出的汽车底盘用压铸铝合金薄板制备方法,有益效果表现在:

15、1、本发明相比传统的汽车部件制造工艺工艺流程更短,制造成本更低,可以无需热处理一次成型铝合金薄板,大大提高了生产效率,同时能获得较高屈服强度、抗拉强度以及延伸率的铝合金薄板。

16、2、本发明采用真空压铸的方法,有效降低铸件易产生气孔、针孔等缺陷,减少铸件表面起泡,铸件复杂位置产生严重变形甚至开裂的问题,同时解决传统工艺需要后处理,生产成本高,制造周期长的痛点。通过真空压铸的方法,使铸件的生产周期大幅缩短,提升铸件质量,降低生产成本。

17、3、本发明生产铝合金薄板无需热处理,减少热处理过程中的能源消耗,降低制造成本,避免热处理过程中铝合金薄板的变形。

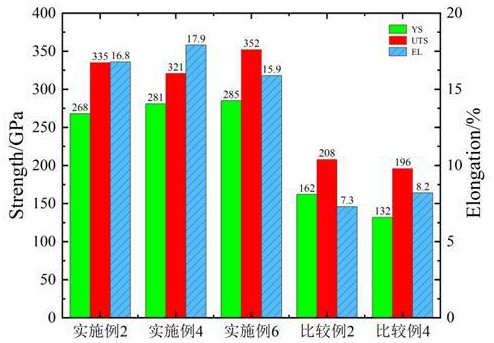

18、4、利用本发明技术方案制备的汽车底盘用压铸铝合金薄板具有较高的屈服强度(大于250mpa)和抗拉强度(大于300mpa),具有较高的延伸率(延伸率≥15%)。

本文地址:https://www.jishuxx.com/zhuanli/20240619/11579.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表