一种控制大方坯连铸重轨铸坯角部缺陷的方法与流程

- 国知局

- 2024-06-20 15:09:21

本发明属于钢铁冶金,具体涉及一种控制大方坯连铸重轨铸坯角部缺陷的方法。

背景技术:

1、随着我国铁路技术的发展,列车运行速度越来越高,最高可达350km/h,导致对钢轨表面质量的要求也逐步提升。tb/t 2344.1-2020中规定:“钢轨表面不应有裂纹。在热状态下形成的钢轨纵向线纹等的最大允许深度:a)钢轨行走面:运行速度大于或等于200km/h等级钢轨0.35mm;运行速度小于或等于200km/h等级钢轨0.5mm。b)钢轨其他部位:运行速度大于或等于200km/h等级钢轨0.5mm;运行速度小于或等于200km/h等级钢轨0.6mm。”,而钢轨表面的线纹缺陷有很多是由铸坯的表面缺陷造成的,特别是重轨铸坯的角部缺陷,如角部的凸包、纵裂纹等。铸坯的角部缺陷在加热及轧制过程中很难完全消除,导致随着轧制时的压缩延伸,在钢轨的踏面附近形成细小的线纹缺陷。因此,控制重轨铸坯的角部缺陷成为亟待解决的技术问题。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术存在的不足,提供一种控制大方坯连铸重轨铸坯角部缺陷的方法,使得铸坯表面质量良好,降低角部的凸包、纵裂纹等缺陷,避免轧制后在重轨轨头侧面附近出现线纹等,满足企业对重轨表面高质量的要求。

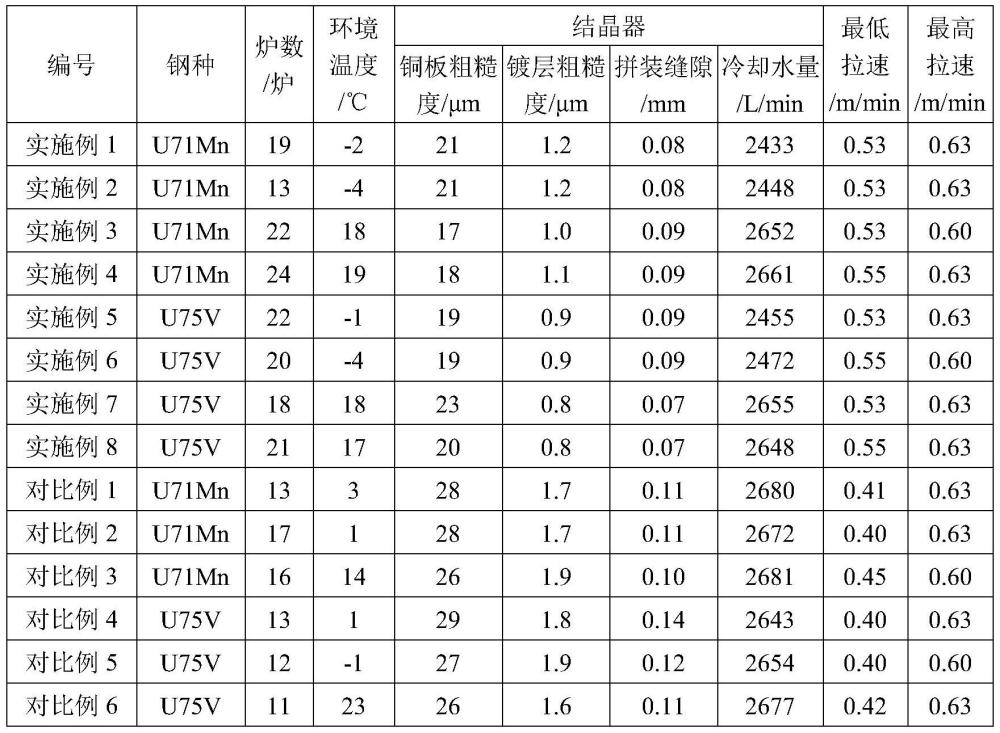

2、为解决本发明所提出的技术问题,本发明提供一种控制大方坯连铸重轨铸坯角部缺陷的方法,包括:连铸过程采用表面镀有含镍合金镀层的铜板结晶器,上线使用前对结晶器进行测量,控制表面镀层的表面粗糙度ra≤1.5μm,内部铜板的表面粗糙度ra≤25μm,铜板角部拼装缝隙≤0.1mm。

3、上述方案中,所述大方坯的边长不小于280mm。

4、上述方案中,所述结晶器的冷却水量根据环境温度控制,当环境温度≥10℃时按2650±50l/min设定,当环境温度<10℃时按2450±50l/min设定。

5、上述方案中,所述连铸过程控制最低拉速不低于0.5m/min。

6、优选地,所述连铸过程的拉速为0.53~0.63m/min。

7、上述方案中,所述结晶器采用专用结晶器保护渣,其主要成分包括:sio228~30%,cao 20~25%,al2o3 3~5%,f-3~5%。

8、进一步地,所述结晶器保护渣的熔点为1090~1130℃,碱度为0.70~0.80,1300℃粘度为0.42~0.50pa.s,1350℃熔速为50~58s。

9、进一步地,所述结晶器保护渣自动加入,控制液渣层厚度为22~28mm。

10、上述方案中,所述重轨铸坯的钢种为u71mn系列或u75v系列。

11、上述方案中,所述重轨铸坯的角部缺陷发生率低于0.05%。

12、本发明的主要设计构思如下:

13、本发明采用内部铜板表面镀有含镍合金的结晶器,主要是由于结晶器的铜板表面上电镀了一层含镍合金,不仅保留了铜板良好的热传导性,而且使其耐磨性大大提高,使得结晶器的寿命可以浇铸钢水达25000t以上。本发明控制内部铜板的表面粗糙度ra≤25μm,镀层的表面粗糙度ra≤1.5μm,铜板角部拼装缝隙≤0.1mm,主要是由于重轨钢的钢种主要是ul7mn和u75v等,这类钢种的钢水凝固过程中p、s偏析较大,初生坯壳强度低,在钢水静压力下坯壳和结晶器接触紧密,拉坯过程中坯壳受到的摩擦阻力大,坯壳易与结晶器壁粘结。如若结晶器的表面粗糙度过大,将进一步加大坯壳与结晶器壁之间的摩擦阻力,特别是角部附近传热不均匀,导致坯壳出现纵裂纹甚至漏钢。而如果铜板角部拼装的精度不够,铜板之间的缝隙过大,因初生坯壳强度低,可能导致坯壳从缝隙间渗出,形成凸包等表面缺陷,严重时导致漏钢发生。

14、本发明结晶器的冷却水量根据环境温度控制,环境温度≥10℃时按2650±50l/min设定,环境温度<10℃时按2450±50l/min设定,主要是由于环境温度10℃以下时,相同流量的结晶器冷却水对结晶器内钢水的冷却强度更大,特别是铸坯角部受二维传热的影响,综合冷却强度比中间区域大,导致结晶器内角部和表面中心处坯壳厚度不均的现象更加严重,极易导致铸坯产生表面纵向凹陷缺陷等,在不同环境温度下设置不同流量的结晶器冷却水,可减缓这一现象。

15、本发明控制连铸的最低拉速不低于0.5m/min,主要是由于如果拉速过低,钢水在结晶器内的停留时间过长,冷却强度更大,在结晶器角部区域由于是二维散热,最先形成的坯壳收缩力大,产生的气隙也更大,导致结晶器内角部和表面中心处坯壳厚度不均的现象更加严重,极易导致铸坯产生表面纵向凹陷缺陷等。

16、本发明采用专用结晶器保护渣,采用结晶器保护渣自动加入,液渣层厚度在22~28mm之间。主要是由于重轨钢是高碳钢,其高温塑性差,拉坯过程中坯壳受到的摩擦阻力大,为此保护渣需具备良好的润滑性能,而适当降低保护渣的凝固温度、粘度和析晶温度,可改善保护渣的润滑性能。同时要求保护渣具有合适的熔化速度,以保护足够的熔渣厚度,满足填充到结晶器与坯壳间渣膜消耗的需要,但熔速并非越快越好,太快的话会影响其保温性能,并造成液渣层不稳定,熔渣暴露于大气中,使得热损增加,钢液面结壳,形成夹杂缺陷。还要保持一定的粘度,粘度过大,熔化的保护渣不易渗入结晶器和铸坯之间的缝隙内,铸坯的润滑条件恶化,导致坯壳不易从结晶器内拉出,甚至造成粘性漏钢事故;粘度过低,熔化的保护渣大量流入结晶器和铸坯之间,铸坯润滑和传热不均,导致表面裂纹产生。通过控制专用保护渣的主要成分:sio2 28~30%,cao 20~25%,al2o33~5%,f-3~5%;可使得其熔点控制在1090~1130℃,碱度控制在0.70~0.80,粘度控制在0.42~0.50pa.s(1300℃),熔速控制在50~58s/1350℃,同时具有良好的润滑性能。

17、本发明结晶器保护渣自动加入,液渣层厚度在22~28mm之间,主要是由于通过自动加入,可以保证保护渣的均匀连续加入,保证液渣层厚度的稳定,避免人工加入的忽多忽少;控制液渣层厚度主要是由于该厚度范围下既可以满足结晶器铜管内壁与凝固坯壳之间的润滑效果,又避免了过厚时产生的渣条造成铸坯表面缺陷的危害。

18、与现有技术相比,本发明的有益效果为:

19、本发明在仅对结晶器精度、冷却水量、保护渣等方面进行优化的前提下,实现了大方坯连铸重轨铸坯的顺利生产,铸坯表面质量良好,降低了角部的凸包、纵裂纹等缺陷,避免了轧制后在重轨轨头侧面附近出现线纹等,满足了企业对重轨表面高质量的要求。

技术特征:1.一种控制大方坯连铸重轨铸坯角部缺陷的方法,其特征在于,连铸过程采用表面镀有含镍合金镀层的铜板结晶器,上线使用前对结晶器进行测量,控制表面镀层的表面粗糙度ra≤1.5μm,内部铜板的表面粗糙度ra≤25μm,铜板角部拼装缝隙≤0.1mm。

2.根据权利要求1所述的控制大方坯连铸重轨铸坯角部缺陷的方法,其特征在于,所述结晶器的冷却水量根据环境温度控制,当环境温度≥10℃时按2650±50l/min设定,当环境温度<10℃时按2450±50l/min设定。

3.根据权利要求1所述的控制大方坯连铸重轨铸坯角部缺陷的方法,其特征在于,所述连铸过程控制最低拉速不低于0.5m/min。

4.根据权利要求1所述的控制大方坯连铸重轨铸坯角部缺陷的方法,其特征在于,所述连铸过程的拉速为0.53~0.63m/min。

5.根据权利要求1所述的控制大方坯连铸重轨铸坯角部缺陷的方法,其特征在于,所述结晶器采用专用结晶器保护渣,其主要成分包括:sio2 28~30%,cao 20~25%,al2o3 3~5%,f-3~5%。

6.根据权利要求5所述的控制大方坯连铸重轨铸坯角部缺陷的方法,其特征在于,所述结晶器保护渣的熔点为1090~1130℃,碱度为0.70~0.80,1300℃粘度为0.42~0.50pa.s,1350℃熔速为50~58s。

7.根据权利要求5或6所述的控制大方坯连铸重轨铸坯角部缺陷的方法,其特征在于,所述结晶器保护渣自动加入,控制液渣层厚度为22~28mm。

8.根据权利要求1所述的控制大方坯连铸重轨铸坯角部缺陷的方法,其特征在于,所述重轨铸坯的钢种为u71mn系列或u75v系列。

9.根据权利要求1所述的控制大方坯连铸重轨铸坯角部缺陷的方法,其特征在于,所述重轨铸坯的角部缺陷发生率低于0.05%。

技术总结本发明属于钢铁冶金技术领域,公开了一种控制大方坯连铸重轨铸坯角部缺陷的方法。该方法包括:连铸过程采用表面镀有含镍合金镀层的铜板结晶器,上线使用前对结晶器进行测量,控制表面镀层的表面粗糙度Ra≤1.5μm,内部铜板的表面粗糙度Ra≤25μm,铜板角部拼装缝隙≤0.1mm。本发明通过对结晶器精度的改进,并结合对冷却水量、保护渣等方面的优化,实现了大方坯连铸重轨铸坯的顺利生产,铸坯表面质量良好,降低了角部的凸包、纵裂纹等缺陷,避免了轧制后在重轨轨头侧面附近出现线纹等,满足了企业对重轨表面高质量的要求。技术研发人员:叶途明,杨文清,刘鹏,韩元庭,余耀国,张昌宁受保护的技术使用者:武汉钢铁有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11589.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表