一种激光增材制造专用高导热热作模具钢及其制备方法与流程

- 国知局

- 2024-06-20 15:17:32

本发明属于模具钢,具体涉及一种激光增材制造专用高导热热作模具钢及其制备方法。

背景技术:

1、模具是指“用金属制成的模子,通过冲压、锻造、铸造等方法反复生产同一种制品的工具”。目前,市场对于轻合金复杂结构件的需求加大,而制造过程中不可或缺的模具是关键,其导热性能对于模具至关重要,直接影响压铸、冲压等零部件的成形缺陷控制及成形效率,以及模具的服役寿命。模具的合金种类和制造方法均比较多,但是,适用于激光增材制造的高导热、高强、高硬度模具钢基本没有。

2、专利cn114293112b,名称为“一种高强度高热导率钢材料及热处理工艺、应用”,其化学成分按质量百分比计包括c:0.05~0.1%,ni:2.5~3.4%,al:0.3~0.8%,cu:1~1.3%,mn:1~1.5%,si:0~0.1%,mo:0.45~1.5%,cr:0~0.33%,v:0~0.1%,余量为fe。该发明中为避免钢在选区激光熔化成形过程中的开裂问题,采用了极低的c含量(0.05~0.1%)来提高合金成形质量,改善合金的韧性和热导率。该策略虽然可以有效抑制钢在选区激光熔化成形过程中的开裂问题,但是以牺牲c的强化作用为代价的,降低了成形构件的强度。同时,目前一些热作模具钢的成形件主要通过冶金锻造来加工,但是锻造手段对于加工一些异性结构成形件来说,并不能实现,目前激光增材制造的方式能够解决异性结构的成型,但锻造方式加工的合金配方并不能直接适用于激光增材制造的方式。

3、因此,非常有必要设计一种更符合当前市场需求的激光增材制造专用高导热热作模具钢。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供了一种激光增材制造专用高导热热作模具钢及其制备方法,该热作模具钢的合金成分在设计时考虑溶质元素充分固溶,避免粗大一次碳化物在凝固过程中形成,然后通过后续热处理工艺,析出弥散分布的细小二次碳化物,提高材料硬度和强度,同时降低基体材料晶格缺陷,减少溶质元素在材料传热过程中对电子的散射作用,提高材料导热能力,进而获得高导热、抗热疲劳热作模具钢。

2、为解决上述技术问题,本发明采用的技术方案是:一种激光增材制造专用高导热热作模具钢,其特征在于,所述热作模具钢的合金成分由以下质量百分数的元素组成:c:0.1~0.5%,mo:0~8%,w:0~15.3%,si:0.1~0.3%,ni:0~1.8%,al:0~2%,cr≤0.5%,mn:0~0.5%,余量为fe和不可避免的杂质元素,杂质元素中p≤0.001%,s≤0.001%;

3、其中:其中:的质量百分数处于1.6~7.7%之间;

4、c的质量百分数与的质量百分数的比值处于0.032~0.065之间。

5、优选地,ni和si的质量百分数之和处于0.1~1.9%之间。

6、优选地,ni与si的质量百分数的比值处于0.8~6.4之间。

7、另外,本发明还提供一种增材制造方法,用于上述的激光增材制造专用高导热热作模具钢的成形制造,包括以下步骤:

8、步骤一、取所述激光增材制造专用高导热热作模具钢的合金粉末在基板上进行铺粉,然后通过选区激光熔化成形方法得到热作模具钢成形件;选区激光熔化成形过程中激光功率为200~400w,扫描速度为400~1200mm/s,扫描间距为0.05~0.2mm,铺粉层厚为0.02~0.1mm,基板预热温度不超过200℃;

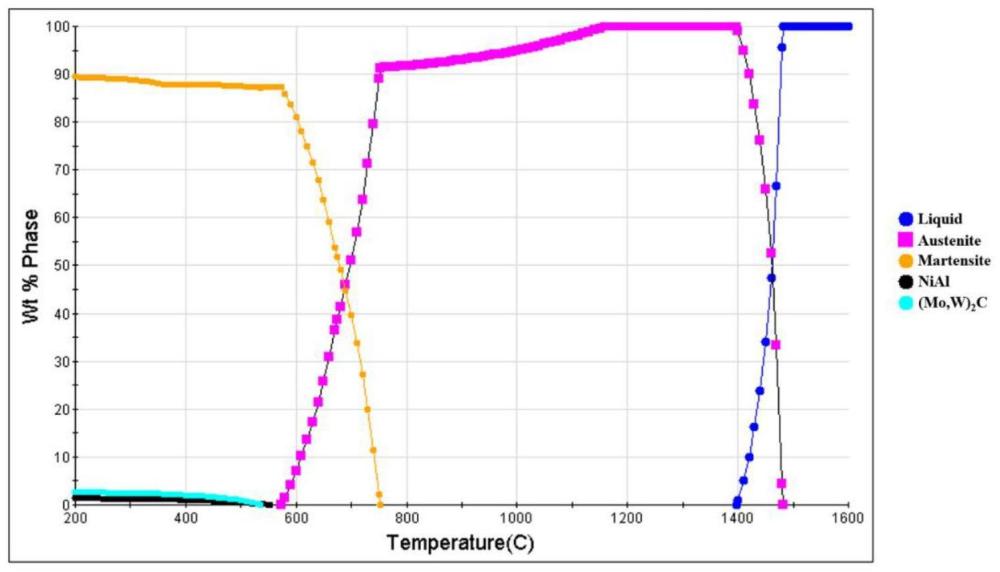

9、步骤二、对步骤一中得到的热作模具钢成形件进行热处理,得到激光增材制造专用高导热热作模具钢;所述热处理的过程为:首先将所述热作模具钢成形件在800~950℃的条件下保温2~10小时,使溶质元素过饱和固溶于基体中,然后水冷方式冷却至室温,最后在450~550℃的条件下保温8~16小时,使mo和w以(mo,w)2c析出、ni和al金属间化合物析出;

10、或者,首先将所述热作模具钢成形件在1000~1250℃保温2~6小时,然后以油冷方式冷却至室温,以避免开裂,使溶质元素过饱和固溶于基体中,最后在550~650℃保温6~10小时,可使mo和w以(mo,w)2c析出、ni和al金属间化合物析出。

11、优选地,采用气雾化制粉设备制备激光增材制造专用高导热热作模具钢的合金粉末,粒径范围为15~53μm。

12、优选地,步骤一中所述激光增材制造专用高导热热作模具钢的合金粉末的d10为15~27μm、d50为30~38μm、d90为47~53μm;松装密度为3.2~4.9g/cm,振实密度为3.3~4.7g/cm,霍尔流速为13~20s/50g。

13、在选区激光熔化成形过程中,激光功率(p)、扫描间距(h)、扫描速度(v)、铺粉层厚(t)等工艺参数均会影响成形质量,且各参数存在互相影响。由于激光增材制造专用高导热热作模具钢的合金粉末成分为自主设计的配方,本发明采用体能量密度模型(e=p/(h·v·t))综合考虑各参数影响,设计正交实验高通量筛选出合适的选区激光熔化专用热作模具钢的成形工艺窗口,使得沉积态模具钢成形件具有较高的致密度。具体为:步骤一中选区激光熔化成形过程中激光功率为200~400w、扫描速度为400~1200mm/s、扫描间距为0.05~0.2mm、铺粉层厚为0.02~0.1mm。通过打印前基板的适当预热,可以有效降低选区激光熔化成形过程中的温度梯度,减小钢在凝固过程中的热应力,有利于提高热作模具钢成形件的成形质量,避免成形过程中的开裂、变形等问题,因此,基板预热温度为室温至200℃。

14、优选地,步骤一中选区激光熔化成形方法中激光功率为285~300w、扫描速度为720~780mm/s、扫描间距为0.10~0.13mm、铺粉层厚为0.03mm、基板预热温度为80~100℃。

15、优选地,步骤一中热作模具钢成形件的致密度大于99%。

16、优选地,所述热处理方法具体为:首先将所述热作模具钢成形件在840~900℃的条件下保温4~8小时,然后水冷方式冷却至室温,最后在450~490℃的条件下保温9~13小时。

17、所述热处理方法具体为:首先将所述热作模具钢成形件在1070~1130℃保温4~6小时,然后以油冷方式冷却至室温以避免开裂,使溶质元素过饱和固溶于基体中,最后在550~570℃保温8~10小时,使mo和w以(mo,w)2c析出、ni和al金属间化合物析出。

18、优选地,热作模具钢成形件经热处理后硬度≥44hrc、屈服强度≥1380mpa、抗拉强度≥1430mpa、断裂延伸率≥13%、热导率≥44w/(m·k)。

19、本发明的热作模具钢的合金成分中c的功能:c是钢铁材料中最有效的强化元素之一,若以间隙固溶原子存在于基体中,可以有效提高材料的淬透性和淬火后马氏体的硬度。同时,c可以与mo、w等溶质元素结合形成碳化物,提高材料的热稳定性和耐磨性。然而,若c含量过高,会形成大尺寸碳化物,恶化材料性能。本发明采用选区激光熔化成形过程的方法合成热作模具钢,制备过程中冷速极快(103-8k/s),导致成形件内应力很大,易引发开裂,而这种开裂倾向随c含量升高而升高。因此,本发明设计的选区激光熔化专用热作模具钢的c含量控制在0.5%以下来避免成形开裂,控制在0.1%以上来保证材料在服役温度下为马氏体组织,从而保证模具在使用过程种有足够的强度和韧性,同时在热处理过程中与w、mo等元素化合形成(mo,w)2c,来保证材料具有较高的热强性及强度的抗热衰退性。

20、mo和w的特性几乎相同,可以固溶于基体中,提高钢的淬透性,改善其综合力学性能。同时,经过合适的热处理工艺,固溶于基体中的mo和w可以与c化合析出细小弥散的(mo,w)2c型碳化物(hcp结构)。这些析出的(mo,w)2c具有很好的高温稳定性,在服役过程中不易发生粗化,可以有效提高钢的高温力学性能和抗回火稳定性。本发明从(mo,w)2c中各元素质量占比出发,利用jmatpro热力学计算软件设计了合金中mo和w的成分范围。考虑到c含量最高为0.5%,若(mo,w)2c主要由mo和c构成,为避免mo剩余,则mo≤8%;若(mo,w)2c主要由w和c构成,为避免w剩余,则w≤15.3%;若(mo,w)2c主要由mo、w和c三种元素构成,为避免mo或w的剩余,使mo和w有效地与c结合形成碳化物,则同时考虑到c含量最低为0.1%,为避免c剩余,则然而在实际情况下,由于电负性差异,mo比w的碳化物形成能力更强,导致在实际材料中易形成富mo的mo6c,这将导致c的过剩并以间隙原子形式存在,进而影响材料热导率。通过大量热力学计算与实验表明,的上限设置为7.7时最佳,若超出该范围,则会带来不必要的组织并恶化材料性能,这将在之后的实施例11中给出说明。另一方面,为确保形成的是(mo,w)2c型碳化物,将c的质量百分数与的质量百分数的比值限制在0.032~0.065之间。

21、si常用作钢的脱氧剂,用来控制钢材中的o含量。同时在本发明的制备方法中,si还可以提高选区激光熔化成形过程中的熔池流动性,改善合金的选区激光熔化成形性。因此,从原始钢粉含氧量及合金的选区激光熔化成形性两方面考虑,本发明将si含量下限设定为0.1%。另一方面,si主要以固溶元素存在于基体中,会对基体中自由电子的运动产生散射作用,降低合金导热效率。因此,为尽可能避免固溶进基体的si对钢热导率的损害,经试验确定本发明将si含量上限设定为0.3%。

22、ni固溶于基体中,可以产生显著的固溶强化作用,同时可以提高钢的淬透性,有效改善其强度和韧性。另一方面,与其他溶质元素相比,ni对钢的c当量影响极小,因此其对合金韧性的提高可以有效保障合金的焊接性能和选区激光熔化成形性,从而抑制钢在增材制造过程中因热应力导致的开裂倾向。需要注意的是,与固溶si相似,固溶ni也会降低材料的热导率,不利于热作模具的服役寿命和生产效率。为此,经过大量实验探究,本发明将ni含量上限限定为1.8%,并进一步将ni和si的质量百分数之和限制在0.1~1.9%。

23、al和o、n有很强的亲和力,可以在制粉过程中与钢液中的o、n结合,提高原始钢粉的洁净度。同时,在激光增材制造专用高导热热作模具钢的热处理过程中,al可以和ni化合形成金属间化合物,一方面起到析出强化的作用,另一方面可以净化基体中的固溶ni,提高钢的导热性能。al和ni可以形成al3ni、al3ni2、ni al、al3ni5和alni3五种金属间化合物,为防止al过剩,本发明从这些金属间化合物中al和ni的质量占比出发,经试验与理论分析确定,将al含量上限限定为2%,并进一步将ni与si的质量百分数的比值限制在0.8~6.4。

24、cr固溶于基体中,可以有效提高钢的淬透性,改善材料的强韧性。然而,固溶cr也会降低基体的热导率,同时cr在热处理过程中,会与(mo,w)2c中的mo和w发生置换,引发(mo,w)2c的晶格畸变,降低其热导率。考虑到本发明热作模具钢中含有大量mo和w,其对钢淬透性的提升远高于cr,因此本发明将cr视为不利元素,应尽可能降低其含量,若制粉原材料中无法完全去除cr,则应将其含量控制在不高于0.5%,在该范围内,cr对材料导热系数的影响不超过5%,对硬度及强度的影响可忽略不计。

25、mn常用于脱o和脱s,由于低熔点fes易导致钢在选区激光熔化成形过程中热裂,所以加入一定量的mn,使得mn与s结合形成高熔点的mns,提高钢的选区激光熔化成形质量。但是若mn有剩余,会固溶于基体中,降低基体的热导率;同时mns的尺寸和形态也难以控制,大尺寸的mns夹杂会严重损害钢的韧性。因此,mn的添加要在保证其脱o和脱s作用的同时尽可能低。本发明将钢材中的mn含量限制在0~0.5%,对于s和o含量极低的制粉原材料(s含量低于50ppm,o含量低于100ppm),mn可不添加;对于s含量高于50ppm、o含量高于100ppm的制粉原材料,可添加适当的mn以达到脱s和脱o的效果。但mn的含量应控制0.5%以下,以避免固溶mn对钢材热导率的影响。

26、本发明与现有技术相比具有以下优点:

27、本发明提供了一种激光增材制造专用高导热热作模具钢,通过理论计算和反复实验、并总结分析验证,获得了适用于选区激光熔化的热作模具钢的合金成分,解决了较高c含量(0.1~0.5%)下钢在选区激光熔化成形过程中的易开裂问题,确定了热作模具钢的合金成分由以下质量百分数的元素组成:c:0.1~0.5%,mo:0~8%,w:0~15.3%,si:0.1~0.3%,ni:0~1.8%,al:0~2%,cr≤0.5%,mn:0~0.5%,余量为fe和不可避免的杂质元素,杂质元素中p≤0.001%,s≤0.001%;

28、其中:的质量百分数处于1.6~7.7%之间;c的质量百分数与的质量百分数的比值处于0.032~0.065之间。并进一步研究分析了ni和si在成分中的关系:限定了ni和si的质量百分数之和处于0.1~1.9%之间,ni与si的质量百分数的比值处于0.8~6.4之间,此时热作模具钢的性能会更优异。

29、针对上述合金成分的热作模具钢,本发明还提供了相应的制备工艺参数,实现了较大尺寸(10×10×10cm)模具钢的高致密度(>99%)成形,获得晶粒细小且溶质元素过饱固溶于基体中的组织,改善了材料受力形变的应力集中问题,避免了裂纹的过早萌生和快速扩展。制备工艺中包括相应的热处理工艺,获得了基体纯净(低固溶元素→高导热)且具有大量均匀弥散分布的纳米析出相(50nm以下→高强度)的微观组织,实现了热作模具钢的高热导率(48w/(m·k))和高强度(抗拉强度1480mpa)共存,有效提高了其抗热疲劳性能,非常适合用于热挤压、压铸等对模具热导率、抗热疲劳性能要求高的应用场景。

30、下面通过附图和实施例对本发明的技术方案作进一步的详细说明。

本文地址:https://www.jishuxx.com/zhuanli/20240619/11805.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表