一种汽车行李架把手的多模压铸模具的制作方法

- 国知局

- 2024-06-20 15:38:36

本技术涉及压铸模具,具体为一种汽车行李架把手的多模压铸模具。

背景技术:

1、在行李架把手的生产过程中会用到压铸模具,现有的行李架把手的压铸模具上设置的模腔数量比较少,无法满足行李架把手的大规模生产的需要,如果设置数量比较多的模腔,则需要对流道进行特殊设计来满足多模腔进料的需要,另外,在行李架把手的模具成型中需要用到滑块来实现抽芯,在长时间滑块使用过程中滑块的底部容易积累比较多的金属碎屑,时间一久就容易造成滑块或者抽芯杆出现卡死的情况。

技术实现思路

1、本实用新型提供了一种汽车行李架把手的多模压铸模具,结构简单,可以解决现有的行李架把手的压铸模具的生产效率低、滑块容易出现卡死的问题。

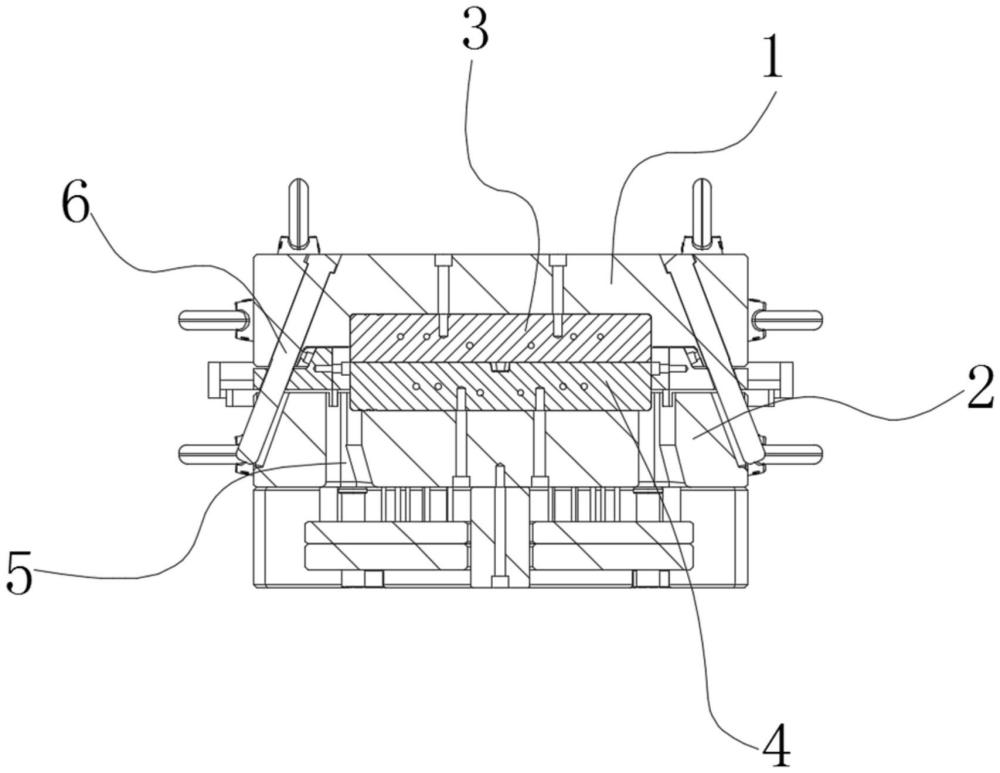

2、为实现上述目的,本实用新型提供如下技术方案:一种汽车行李架把手的多模压铸模具,包括呈上下设置的上模板和下模板,所述的上模板下侧面上并排设置有两块上模仁,所述的下模板上侧并排设置有两块下模仁,所述的下模仁与上模仁之间均形成4个成型模腔,所述的下模板的前后侧均设置有与下模仁对应的滑块,所述的滑块端部设置有插入到对应的成型模腔内的抽芯杆,所述的下模板上与滑块对应的位置设置有贯穿上下的清理通道;

3、所述的上模板上位于两个上模仁之间的位置设置有进料筒,两块下模仁上在两者的交界处设置有拼接流道,两个拼接流道组成与进料筒相连通的主流道,所述的主流道与两块下模仁上侧中部横向设置的副流道相连通,所述的副流道与对应的成型模腔相连通。

4、作为优选,所述的滑块上设置有斜导柱,所述的斜导柱的上端与上模板相连。

5、作为优选,所述的副流道与成型模腔对应的位置设置有连通流道,所述的连通流道的端部通过两条弧形流道与成型模腔相连通。

6、作为优选,所述的下模板上位于进料筒的下方设置有导向块,所述的导向块与主流道相连通。

7、进一步的,所述的导向块的内部设置有冷却腔。

8、进一步的,所述的进料筒的外侧套接有冷却套,所述的冷却套与进料筒之间形成多个冷却流道。

9、与现有技术相比,本实用新型的有益效果是:

10、结构简单,上模仁和下模仁上可以设置8个模腔,满足行李架把手的大规模生产的需要;上模仁和下模仁采用两块拼接的结构,而且利用拼接流道来形成主流道,降低了模具加工难度,流道设置合理,可以实现各个模腔的快速同步进料;设置有清理通道可以对滑块的底部进行清理,避免金属碎屑在滑块底部位置积累。

技术特征:1.一种汽车行李架把手的多模压铸模具,其特征在于,包括:

2.根据权利要求1所述的汽车行李架把手的多模压铸模具,其特征在于:所述的滑块(7)上设置有斜导柱(6),所述的斜导柱(6)的上端与上模板(1)相连。

3.根据权利要求1所述的汽车行李架把手的多模压铸模具,其特征在于:所述的副流道(11)与成型模腔(14)对应的位置设置有连通流道(13),所述的连通流道(13)的端部通过两条弧形流道(12)与成型模腔(14)相连通。

4.根据权利要求1所述的汽车行李架把手的多模压铸模具,其特征在于:所述的下模板(2)上位于进料筒(10)的下方设置有导向块(18),所述的导向块(18)与主流道相连通。

5.根据权利要求4所述的汽车行李架把手的多模压铸模具,其特征在于:所述的导向块(18)的内部设置有冷却腔(17)。

6.根据权利要求1所述的汽车行李架把手的多模压铸模具,其特征在于:所述的进料筒(10)的外侧套接有冷却套(15),所述的冷却套(15)与进料筒(10)之间形成多个冷却流道(16)。

技术总结本技术公开了一种汽车行李架把手的多模压铸模具,包括呈上下设置的上模板和下模板,上模板下侧面上并排设置有两块上模仁,下模板上侧并排设置有两块下模仁,下模仁与上模仁之间均形成4个成型模腔,下模板的前后侧均设置有与下模仁对应的滑块,滑块端部设置有抽芯杆,下模板上与滑块对应的位置设置有贯穿上下的清理通道;上模板上位于两个上模仁之间的位置设置有进料筒,两块下模仁上在两者的交界处设置有拼接流道,两个拼接流道组成与进料筒相连通的主流道,主流道与两块下模仁上侧中部横向设置的副流道相连通,副流道与对应的成型模腔相连通。本技术可以解决现有的行李架把手的压铸模具的生产效率低、滑块容易出现卡死的问题。技术研发人员:朱永青,陈嘉仕,刘杰受保护的技术使用者:宁波荣新汽车零部件有限公司技术研发日:20231019技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240619/12315.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表