一种阀门阀体铸造模的制作方法

- 国知局

- 2024-06-20 15:38:43

本技术涉及铸造模具,尤其涉及一种阀门阀体铸造模。

背景技术:

1、阀门是用来开闭管路、控制流向、调节和控制输送介质的参数的管路附件。根据其功能,可分为关断阀、止回阀、调节阀等,阀体是阀门中的一个主要零部件。

2、阀体的制造采用铸造工艺,铸造是将液体金属浇铸到与零件形状相适应的铸造空腔中,待其冷却凝固后,以获得零件或毛坯的方法,铸造模具是指为了获得零件的结构形状,预先用其他容易成型的材料做成零件的结构形状,然后再在砂型中放入模具,于是砂型中就形成了一个和零件结构尺寸一样的空腔,再在该空腔中浇注流动性液体,该液体冷却凝固之后就形成和模具形状结构完全一样的零件。

3、现有阀门阀体铸造模具由于内腔内壁粗糙度不同,导致成型件难以脱模,因此,在开模时成型件可能会跟随上模具向上移动,然后在成型件自身重力作用下再掉落到下模具内,容易导致成型件损坏。

技术实现思路

1、本部分的目的在于概述本实用新型的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本申请的说明书摘要和实用新型名称中可能会做些简化或省略以避免使本部分、说明书摘要和实用新型名称的目的模糊,而这种简化或省略不能用于限制本实用新型的范围。

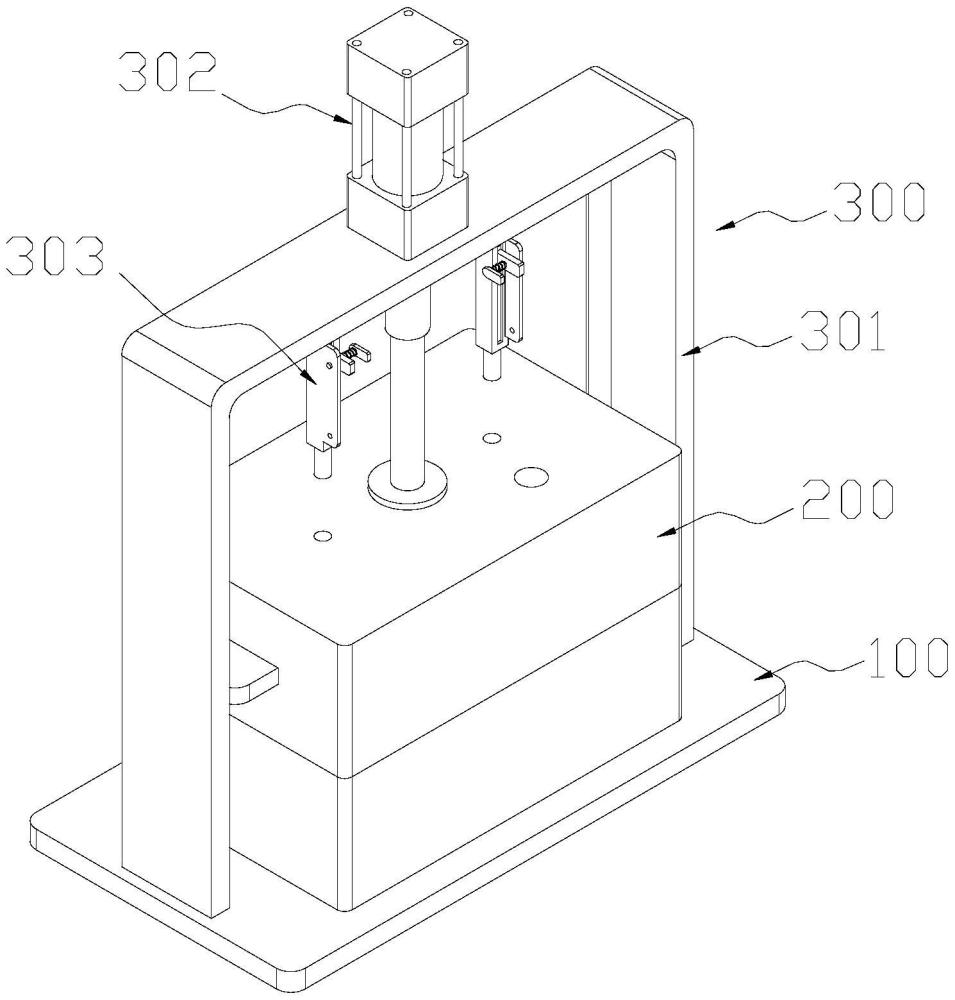

2、为解决上述技术问题,本实用新型提供如下技术方案:一种阀门阀体铸造模,主要包括底座、铸造主体以及开模机构,所述铸造主体的底部与底座的上表面相连接,所述开模机构包括与底座上表面固定连接的龙门架、与龙门架顶部固定连接的开模气缸以及与龙门架内顶壁固定连接的脱模定位组件,所述开模气缸的活塞端与铸造主体的顶部固定连接。

3、作为本实用新型所述阀门阀体铸造模的一种优选方案,其中:所述铸造主体包括与底座上表面固定连接的下模具、与开模气缸活塞端固定连接的上模具以及与上模具底部四个边角处固定连接的定位柱,所述上模具与下模具合模时形成铸模腔,所述下模具的顶部与定位柱的对应处均开设有定位孔,且所述定位孔与所述定位柱相适配,所述上模具的顶部开设有浇注口以及排气口,且所述浇注口以及排气口均与铸模腔连通,所述脱模定位组件位于所述排气口的正上方。

4、作为本实用新型所述阀门阀体铸造模的一种优选方案,其中:所述上模具的左右两侧均固接有导向滑套,所述导向滑套内部滑动贯穿有导向滑杆,所述导向滑杆的顶端与龙门架内顶壁固定连接。

5、作为本实用新型所述阀门阀体铸造模的一种优选方案,其中:所述开模定位组件包括与龙门架内顶壁固定连接的固定杆,固定杆的底部开设有滑孔,所述滑孔内滑动连接有抵压限位柱,所述固定杆的前侧开设有与滑孔相连通的移动槽,所述移动槽内滑动连接有移动杆,且所述移动杆的内端与抵压限位柱固定连接,所述固定杆的前侧于移动槽的一侧固定连接有固定板,所述移动杆与固定板之间通过插件相连接。

6、作为本实用新型所述阀门阀体铸造模的一种优选方案,其中:所述插件包括与移动杆滑动连接的插杆,所述插杆的一端与固定板相连接,所述插杆的另一端固定连接有把手,所述把手与移动杆之间固定连接有弹簧,且所述弹簧滑动套设在插杆的外部。

7、作为本实用新型所述阀门阀体铸造模的一种优选方案,其中:所述固定板上开设有上固定孔和下固定孔,当所述插杆与所述下固定孔适配插接时,抵压限位柱的底端通过排气口抵压在铸模腔内铸造完成的阀体上,当所述插杆与所述上固定孔适配插接时,抵压限位柱从排气口内抽出并固定在排气口的上方。

8、本实用新型的有益效果:

9、本实用新型通过设置开模气缸,方便带动上模具向上移动进行开模,在开模前,通过移动杆拉动抵压限位柱向下移动,使抵压限位柱底端通过排起口插入铸模腔内并抵压在成型件的顶部,然后通过插杆与下固定孔的适配插接对抵压限位柱进行固定,这样设置的目的是,用于对成型件进行限位,避免成型件跟随上模具移动,从而不易导致成型件损坏。

技术特征:1.一种阀门阀体铸造模,其特征在于,包括:

2.如权利要求1所述的阀门阀体铸造模,其特征在于:所述铸造主体(200)包括与底座(100)上表面固定连接的下模具(201)、与开模气缸(302)活塞端固定连接的上模具(202)以及与上模具(202)底部四个边角处固定连接的定位柱(203),所述上模具(202)与下模具(201)合模时形成铸模腔,所述下模具(201)的顶部与定位柱(203)的对应处均开设有定位孔(204),且所述定位孔(204)与所述定位柱(203)相适配,所述上模具(202)的顶部开设有浇注口(205)以及排气口(206),且所述浇注口(205)以及排气口(206)均与铸模腔连通,所述脱模定位组件(303)位于所述排气口(206)的正上方。

3.如权利要求2所述的阀门阀体铸造模,其特征在于:所述上模具(202)的左右两侧均固接有导向滑套(207),所述导向滑套(207)内部滑动贯穿有导向滑杆(208),所述导向滑杆(208)的顶端与龙门架(301)内顶壁固定连接。

4.如权利要求1所述的阀门阀体铸造模,其特征在于:所述开模定位组件(303)包括与龙门架(301)内顶壁固定连接的固定杆(303-1),固定杆(303-1)的底部开设有滑孔,所述滑孔内滑动连接有抵压限位柱(303-2),所述固定杆(303-1)的前侧开设有与滑孔相连通的移动槽(303-3),所述移动槽(303-3)内滑动连接有移动杆(303-4),且所述移动杆(303-4)的内端与抵压限位柱(303-2)固定连接,所述固定杆(303-1)的前侧于移动槽(303-3)的一侧固定连接有固定板(303-5),所述移动杆(303-4)与固定板(303-5)之间通过插件相连接。

5.如权利要求4所述的阀门阀体铸造模,其特征在于:所述插件包括与移动杆(303-4)滑动连接的插杆(303-6),所述插杆(303-6)的一端与固定板(303-5)相连接,所述插杆(303-6)的另一端固定连接有把手(303-7),所述把手(303-7)与移动杆(303-4)之间固定连接有弹簧(303-8),且所述弹簧(303-8)滑动套设在插杆(303-6)的外部。

6.如权利要求5所述的阀门阀体铸造模,其特征在于:所述固定板(303-5)上开设有上固定孔(303-9)和下固定孔(303-10),当所述插杆(303-6)与所述下固定孔(303-10)适配插接时,抵压限位柱(303-2)的底端通过排气口(206)抵压在铸模腔内铸造完成的阀体上,当所述插杆(303-6)与所述上固定孔(303-9)适配插接时,抵压限位柱(303-2)从排气口(206)内抽出并固定在排气口(206)的上方。

技术总结本技术公开了一种阀门阀体铸造模,主要包括包括底座、铸造主体以及开模机构,所述铸造主体的底部与底座的上表面相连接,所述开模机构包括与底座上表面固定连接的龙门架、与龙门架顶部固定连接的开模气缸以及与龙门架内顶壁固定连接的脱模定位组件,所述开模气缸的活塞端与铸造主体的顶部固定连接。本技术在开模前,通过移动杆拉动抵压限位柱向下移动,使抵压限位柱底端通过排起口插入铸模腔内并抵压在成型件的顶部,然后通过插杆与下固定孔的适配插接对抵压限位柱进行固定,能够避免成型件跟随上模具移动,从而不易导致成型件损坏。技术研发人员:朱建兵受保护的技术使用者:盐城市大丰中意机械有限公司技术研发日:20231024技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240619/12321.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表