一种缺陷检测装置及磁流变抛光设备的制作方法

- 国知局

- 2024-06-20 15:38:37

本技术属于磁流变抛光,特别是涉及一种缺陷检测装置及磁流变抛光设备。

背景技术:

1、光学玻璃是高精密度光学元件,在对这类高精密度元件进行加工时,都需要进行缺陷检测,并根据检测结果对缺陷位置进行抛光处理,从而消除缺陷。

2、对于光学玻璃而言,其表面的缺陷无法通过肉眼观察,需要通过对应的观察设备进行观察检测,例如采用相机视觉检测的方式拍摄光学玻璃表面,相机配置的缺陷识别系统识别拍摄的图像,从而检测出光学玻璃表面的缺陷。相机的检测范围有限,因此在检测过程中需要调节相机与光学玻璃的相对位置,从而使相机对整个光学玻璃进行扫描,达到检测整个光学镜片的目的。

3、在相机与光学玻璃进行相对移动时,相机需要对光学玻璃表面所有位置都进行拍摄,光学玻璃相对于相机做平面移动。然而,要使光学玻璃在水平面内进行平面移动,则需要为光学玻璃的移动预留一定尺寸的移动面积。预留的移动面积通常为光学玻璃面积的四倍,才能够使相机对光学玻璃进行全面拍摄。光学玻璃的移动面积大,则会压缩其它设备的安装空间,例如用于抓取光学玻璃的机械手,或者用于对光学玻璃进行定位的进料端等,其它设备的空间都会被严重压缩。所以,在一方面上,光学玻璃缺陷检测时移动面积大,挤压其它设备安装空间的问题急需解决。在另一方面上,光学玻璃的移动面积大,在检测完成后需要返回原位进行下一次检测所需的行程也更长,导致了光学玻璃的检测效率低的问题。

技术实现思路

1、本实用新型的目的在于提供一种缺陷检测装置及磁流变抛光设备,用于解决光学玻璃缺陷检测时移动面积大,挤压其它设备安装空间的问题,并解决光学玻璃检测效率低的问题。

2、为解决上述技术问题,本实用新型通过以下技术方案实现的:

3、一种缺陷检测装置及磁流变抛光设备,包括第一平移机构、第二平移机构、视觉机构和定位工装,所述定位工装与第一平移机构连接,所述视觉机构与第二平移机构连接,所述第一平移机构与第二平移机构相垂直。

4、在本方案中,将视觉机构和用于固定光学玻璃的定位工装分别设置于第一平移机构和第二平移机构上,在进行检测时,光学玻璃只需要沿第一平移机构的方向移动,从而减小光学玻璃的移动范围,从而减小整个装置占据的空间,为其它设备让出更多的空间。而缩小移动面积也就缩小了光学玻璃在检测过程中的行程,使得定位工装返回至原位置所需的行程更短,缩短检测的周期,从而提高检测效率。

5、为进一步解决视觉机构拍摄角度的问题,为此,所述缺陷检测装置还包括支撑架,所述支撑架设置设置于所述第一平移机构上侧,所述第二平移机构与所述支撑架连接。

6、在本方案中,第二平移机构安装与支撑架,使得第二平移结构位于第一平移机构上侧,从而使视觉机构位于定位工装的上侧,能够从上向下垂直拍摄,确保拍摄视角的稳定可靠,从而确保拍摄结果的准确性。

7、为进一步解决支撑架稳定性的问题,为此,所述支撑架包括横梁和两根立柱,所述横梁的两端分别与两根立柱连接,所述第二平移机构与所述横梁连接。

8、在本方案中,设置两根立柱从两侧支撑横梁,从而确保横梁两端都得到支撑,使横梁的位置保持稳定,从而使第二平移机构的位置保持稳定。

9、为进一步解决视觉机构对光学玻璃拍摄范围不全面导致拍摄精度差的问题,为此,所述第一平移机构位于两根立柱之间。

10、在本方案中,两根立柱分别位于第一平移机构两侧,在第一平移机构和第二平移机构配合下,可以确保视觉机构能够移动至光学玻璃任意位置的正上方,从正上方向下拍摄的方式对光学玻璃全面拍摄,从而提高拍摄精度。

11、为进一步解决光学玻璃移动距离不精确的问题,为此,所述第一平移机构包括伺服电机和第一丝杠,所述第一丝杠与伺服电机传动连接,所述第一丝杠与所述定位工装传动连接。

12、在本方案中,伺服电机的转动速度和转动圈速可精确控制,而丝杠结构能够确保传动精确,伺服电机与丝杠配合,即可确保定位工装的移动精度,从而确保定位工装上的光学玻璃移动的精度。

13、为进一步解决视觉机构移动距离不精确的问题,为此,所述第二平移机构包括伺服电机、滑台和第二丝杠,所述第二丝杠与伺服电机传动连接,所述第二丝杠与滑台传动连接,所述视觉机构与滑台连接。

14、在本方案中,伺服电机的转动速度和转动圈速可精确控制,而丝杠结构能够确保传动精确,伺服电机与丝杠配合,即可确保滑台的移动精度,从而确保滑台上视觉机构移动的精度。

15、为进一步解决视觉机构因需要拍摄正下方而需要偏心设置,使得视觉机构的重力导致视觉机构拍摄角度不精确的问题,为此,所述第二平移机构包括第二导轨和第三导轨,所述第二导轨和第三导轨分别安装于两个相交的安装面上。

16、设置两个导轨从两个方向对滑台进行支撑,从而使滑台的角度更精确,确保滑台上视觉机构的角度保持精确。

17、为进一步解决第二导轨和第三导轨对滑台支撑效果差的问题,为此,两个所述安装面相互垂直。

18、在本方案中,第二导轨和第三导轨从相互垂直的两个方向对滑台进行支撑,进一步提高了第二导轨和第三导轨对滑台的约束效果,从而提高了滑台和视觉机构的稳定性,确保视觉机构的拍摄角度保持稳定。

19、为进一步解决光学玻璃上缺陷难以精确定位的问题,为此,所述缺陷检测装置还包括控制器,所述控制器与所述伺服电机电连接,所述控制器与所述视觉机构电连接。

20、在本方案中,设置有控制器对伺服电机和视觉机构进行控制,控制器将伺服电机的转动量转换为光学玻璃的位移量,当视觉机构拍摄到光学玻璃表面的缺陷时,则可以将光学玻璃的位移量与缺陷对应,从而得到缺陷的位置,便于后续对缺陷进行定位修复。

21、本实用新型还提供一种磁流变抛光设备,包括上述的缺陷检测装置,还包括机架,所述缺陷检测装置与所述机架连接。

22、在本方案中,采用上述的缺陷检测装置对光学玻璃进行检测,能够减小缺陷检测装置在机架上占据的空间,便于在机架上安装其它设备。并且因为光学玻璃的行程短,定位工装能够更快速复位,从而提高检测效率。

23、本实用新型具有以下有益效果:

24、本实用新型将视觉机构和定位工装分别设置于第一平移机构和第二平移机构,缩短了缺陷检测过程中用于放置光学玻璃的定位工装的行程,减小光学玻璃的移动范围,从而减小缺件检测装置占据的面积。并且定位工装的行程更短,能够更快速复位,通过提高复位效率,从而提高缺陷检测效率。

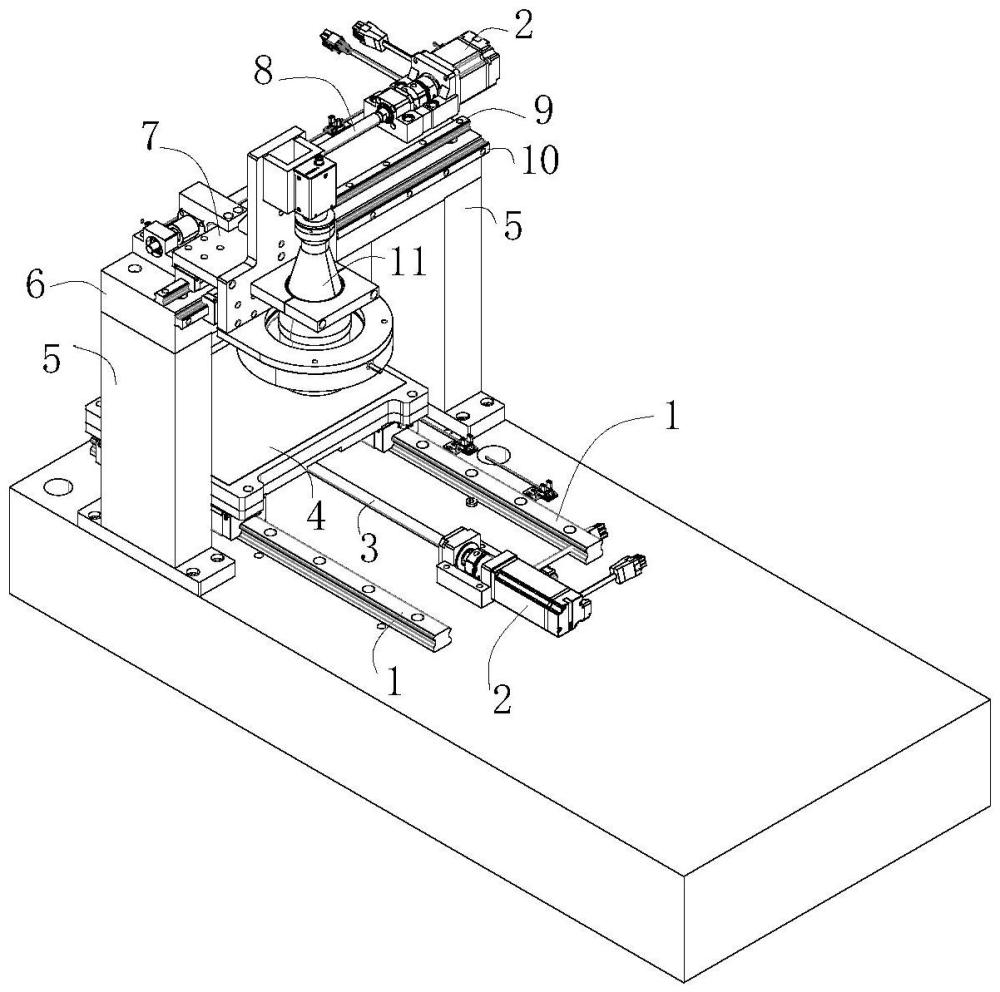

技术特征:1.一种缺陷检测装置,其特征在于:包括第一平移机构、第二平移机构、视觉机构(11)和定位工装(4),所述定位工装(4)与第一平移机构连接,所述视觉机构(11)与第二平移机构连接,所述第一平移机构与第二平移机构相垂直。

2.根据权利要求1所述的一种缺陷检测装置,其特征在于:还包括支撑架,所述支撑架设置设置于所述第一平移机构上侧,所述第二平移机构与所述支撑架连接。

3.根据权利要求2所述的一种缺陷检测装置,其特征在于:所述支撑架包括横梁(6)和两根立柱(5),所述横梁(6)的两端分别与两根立柱(5)连接,所述第二平移机构与所述横梁(6)连接。

4.根据权利要求3所述的一种缺陷检测装置,其特征在于:所述第一平移机构位于两根立柱(5)之间。

5.根据权利要求1所述的一种缺陷检测装置,其特征在于:所述第一平移机构包括伺服电机(2)和第一丝杠(3),所述第一丝杠(3)与伺服电机(2)传动连接,所述第一丝杠(3)与所述定位工装(4)传动连接。

6.根据权利要求1所述的一种缺陷检测装置,其特征在于:所述第二平移机构包括伺服电机(2)、滑台(7)和第二丝杠(8),所述第二丝杠(8)与伺服电机(2)传动连接,所述第二丝杠(8)与滑台(7)传动连接,所述视觉机构(11)与滑台(7)连接。

7.根据权利要求1所述的一种缺陷检测装置,其特征在于:所述第二平移机构包括第二导轨(9)和第三导轨(10),所述第二导轨(9)和第三导轨(10)分别安装于两个相交的安装面上。

8.根据权利要求7所述的一种缺陷检测装置,其特征在于:两个所述安装面相互垂直。

9.根据权利要求5或6所述的一种缺陷检测装置,其特征在于:还包括控制器,所述控制器与所述伺服电机(2)电连接,所述控制器与所述视觉机构(11)电连接。

10.一种磁流变抛光设备,其特征在于:包括权利要求1-9任意一项所述的缺陷检测装置,还包括机架,所述缺陷检测装置与所述机架连接。

技术总结本技术公开了一种缺陷检测装置及磁流变抛光设备,涉及磁流变抛光技术领域。本技术包括第一平移机构、第二平移机构、视觉机构和定位工装,所述定位工装与第一平移机构连接,所述视觉机构与第二平移机构连接,所述第一平移机构与第二平移机构相垂直。本技术将视觉机构和定位工装分别设置于第一平移机构和第二平移机构,缩短了缺陷检测过程中用于放置光学玻璃的定位工装的行程,减小光学玻璃的移动范围,从而减小缺件检测装置占据的面积。并且定位工装的行程更短,能够更快速复位,通过提高复位效率,从而提高缺陷检测效率。技术研发人员:杨伟,杨鹏,张雪梅,李鑫磊,张珂受保护的技术使用者:成都中科卓尔智能科技集团有限公司技术研发日:20231017技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240619/12316.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表