一种多组分掺杂氧化锌压电薄膜制备方法、薄膜及应用

- 国知局

- 2024-06-20 15:39:43

本发明属于半导体器件,具体涉及压电薄膜材料,更具体的,涉及一种多组分掺杂氧化锌压电薄膜制备方法、薄膜及应用。

背景技术:

1、压电薄膜材料是一种特殊类型的材料,能够在施加机械应力或者电场的情况下发生电荷分离,或者在施加电场时发生形变。

2、其中,压电效应是压电薄膜材料的核心原理。当施加机械力(压力或扭矩)或电场时,材料内部的正负离子会发生重新排列,从而引起材料的极化。这种极化会导致材料内部出现电荷分离,形成电压差。反之,当施加电场时,材料会发生形变,这称为压电材料的应变压电效应。这种材料因其特殊的物理特性在各种领域,如传感器、医疗设备和振动控制系统等方面得到广泛应用。

3、如cn112038481a公开了一种重稀土掺杂zno柱状晶择优取向压电薄膜材料及其制备方法,将重稀土和锌粉搅拌混合制备混合粉末,采用热等静压技术压制成重稀土掺杂锌靶材,利用有机溶剂和水对衬底进行超声清洗和辉光清洗后,利用重稀土掺杂锌靶材,进行脉冲电弧离子镀,在晶体管衬底上沉积重稀土掺杂zno压电薄膜层,上述方法在纯zno薄膜中掺杂具有特殊电子结构的三元稀土元素可以改善单一稀土掺杂的不足,通过不同原子尺寸的原子的协同相互作用有效细化zno材料的晶粒和提高其致密度,改善膜层的结晶性能,提高压电常数。

4、cn112366273a公开了一种柔性衬底上具有线性可调压电特性的zno薄膜电激发器制备方法,包括:(1)以镍合金基带为衬底,选用或不选用特定织构化缓冲层;(2)在缓冲层上制备或不制备底电极薄膜;(3)进一步在缓冲层或底电极薄膜上外延生长未掺杂zno压电薄膜;(4)最后在zno薄膜上制备顶电极薄膜。得到的柔性zno薄膜电激发器压电zno薄膜面外晶体取向为zno,具有极性;薄膜电激发器压电响应曲线为线性曲线,无电滞回线特性;薄膜电激发器纵向压电系数可调,数值范围为1-50pm/v。

5、但目前现有技术中采用单靶或多靶进行多组分掺杂氧化锌压电薄膜制备过程中,由于不同组分之间的沉积速率难以达到稳定可控,导致薄膜各组分的实际含量往往与预设含量有一定差异,造成薄膜的性能不稳定。

技术实现思路

1、针对现有技术中的问题,本发明提出了一种氧化锌掺杂压电薄膜、制备方法及应用。

2、本发明的技术方案具体如下:

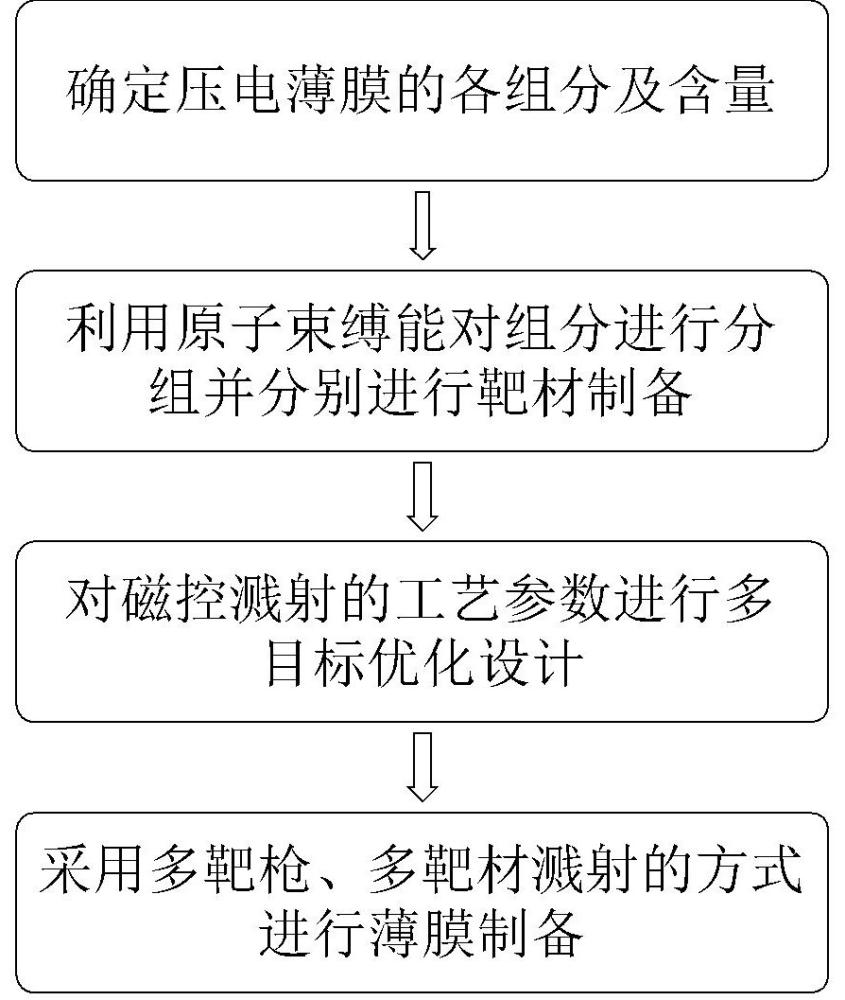

3、一种多组分掺杂氧化锌压电薄膜制备方法,所述压电薄膜包括氧化锌主组分和掺杂组分,所述掺杂组分在薄膜中的含量范围不高于40mol%,所述掺杂组分包括第一掺杂源、第二掺杂源和第三掺杂源中的一种或多种;所述第一掺杂源以p型掺杂的方式加入到氧化锌压电薄膜中,所述第二掺杂源以n型掺杂的形式加入到氧化锌压电薄膜中,所述第三掺杂源为加工过程中带的掺杂组分入;

4、所述多组分掺杂氧化锌压电薄膜制备方法包括如下步骤:

5、(1)根据各组分的金属原子束缚能进行分组并分别进行靶材制备;

6、(2)对得到的每个靶材设置独立的靶枪,采用多靶磁控溅射方式,对多靶磁控溅射过程的工艺参数进行设计,使各组分的沉积速率之比符合各组分的含量比;

7、(3)根据步骤(2)确定的工艺参数进行多靶磁控溅射,得到所述的多组分掺杂氧化锌压电薄膜。

8、进一步的,所述第一掺杂源包括含有mg、fe、v、cr中一种元素或多种元素组合的掺杂成分,在薄膜中的组分含量范围为5-35mol%。

9、进一步的,所述第二掺杂源包括含有al、in、ga中一种元素或多种元素组合的掺杂成分,在薄膜中的组分含量范围为0.1-5mol%。

10、进一步的,所述第三掺杂源包括含有zr元素的掺杂成分,在薄膜中的组分含量范围为0-0.5mol%。

11、进一步的,所述金属原子束缚能是指磁控溅射过程中使靶材中的金属原子脱离靶材并成为离位原子态所需的能量。

12、掺杂组分中的所有元素均以氧化物的形式掺杂到氧化锌压电薄膜中。

13、进一步的,所述步骤(1)中,同一组内各金属原子的束缚能差值不大于1.2ev。

14、进一步的,所述步骤(1)具体包括:确定薄膜各组分,所述组分中包括金属原子和非金属原子,根据各组分中金属原子的束缚能,对除加工过程中带入的掺杂组分以外的其他金属原子进行分组,同一组内各金属原子的束缚能差值不大于1.2ev,并分别将同一组内的组分制备为靶材;在后续磁控溅射过程中,每个靶材对应一个靶枪。

15、进一步的,靶材的数量不大于4。

16、进一步的,所述靶材的数量为2。

17、进一步的,所述步骤(2)中,所述工艺参数包括各靶枪的功率、离子束入射角度,各靶材与基底之间的距离。

18、进一步的,采用多目标优化方法对工艺参数进行优化并确定,具体包括:

19、(1)定义优化目标:选择在溅射过程中各组分的实际含量与预设含量的差值作为优化目标;

20、进一步的,优化目标为:薄膜中第种组分的实际含量与预设含量的差值。

21、(2)确定工艺变量,所述工艺变量包括各靶枪的功率、离子束入射角度、各靶材与基底之间的距离。

22、进一步的,当靶材数量为2时,各工艺变量分别为:第一靶枪的功率、离子束入射角度、第一靶材与基底之间的距离、第二靶枪的功率、离子束入射角度、第二靶材与基底之间的距离,分别以,,,,,表示。

23、(3)建立目标函数:

24、

25、

26、式中,为薄膜中除加工过程中带入的掺杂组分以外的其他组分数量,为第个工艺变量,为第个工艺变量的下限,为第个工艺变量的上限。

27、(4)获得工艺变量与各组分实际沉积速率之间的关系。

28、进一步的,分别选择不同靶枪功率、离子束入射角度、靶材与基底之间的距离,对不同组分进行磁控溅射,获得其沉积速率,并建立回归数据集,数据集中的每条数据分别包括:沉积速率、靶枪功率、离子束入射角度、靶材与基底之间的距离,组分中金属原子束缚能。并以此为基础进行多元线性回归,得到各工艺变量与实际沉积速率之间的关系。

29、(5)对上述目标函数进行优化求解得到最优解,根据最优解确定的各靶枪的功率、离子束入射角度、各靶材与基底之间的距离进行磁控溅射薄膜制备。

30、进一步的, 所述求解方法采用遗传算法或多目标粒子群优化算法。

31、利用所述方法制备的多组分掺杂氧化锌压电薄膜。

32、所述薄膜在半导体器件中的应用。

33、所述半导体器件包括压电传感器、声波谐振器。

34、相比于现有技术,本发明的有益效果在于:

35、1.采用合理的组分设计,采用三种掺杂组分,分别对氧化锌压电薄膜的带隙结构进行改善,增加载流子浓度,以提高导电性,并提高压电性能和传感器的灵敏度,而in、zr、ga、mg、ti、co等元素可以提高晶格的稳定性,并进一步提高了抗腐蚀性,提高了薄膜的性能和使用寿命。

36、2. 对薄膜各组分利用将原子束缚能进行分组并分别进行靶材制备,采用多靶溅射制备,使组分实际含量更接近预设含量。

37、3.提出了对磁控溅射过程的各工艺参数进行了设计的合理优化方法,提高了制备过程的成分控制精确性和均匀性。

38、4.本发明制备多组分掺杂氧化锌压电薄膜在压电传感器、储能器件、滤波器等半导体领域具有广泛的应用前景。

本文地址:https://www.jishuxx.com/zhuanli/20240619/12360.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表